Comprensión de las operaciones de fabricación de acero en el horno de oxígeno básico

Comprensión de las operaciones de fabricación de acero en hornos de oxígeno básicos

La operación de fabricación de acero en el horno de oxígeno básico (BOF) también se denomina a veces fabricación de acero con oxígeno básico (BOS). Esta es la tecnología de fabricación de acero más poderosa y efectiva del mundo. Alrededor del 71 % del acero bruto se fabrica mediante este proceso. El proceso BOF se desarrolló en Austria a principios de la década de 1950 en las dos acerías austriacas de Linz y Donawitz y, por lo tanto, el proceso BOF también se denomina fabricación de acero LD (primeras letras de las dos ciudades).

Existen varias variaciones en el proceso BOF. Los principales son soplado superior, soplado inferior y una combinación de los dos que se conoce como soplado combinado.

El proceso BOF es autógeno, o autosuficiente en energía, convierte el hierro líquido (metal caliente) en acero usando oxígeno gaseoso (O2) para oxidar las impurezas no deseadas en el metal caliente (HM). El O2 utilizado debe ser de alta pureza, normalmente del 99,5 % como mínimo, de lo contrario, el acero puede absorber nitrógeno nocivo (N2).

Las materias primas primarias para el BOF son generalmente HM (alrededor del 80 % o más) del alto horno y la chatarra de acero restante. Estos se cargan en el recipiente BOF. El O2 se inyecta en el BOF a velocidades supersónicas. Oxida el carbono (C) y el silicio (Si) contenidos en el HM liberando grandes cantidades de calor que funde la chatarra. Hay menores contribuciones de energía de la oxidación de hierro (Fe), manganeso (Mn) y fósforo (P). El fundente utilizado en este proceso es principalmente cal calcinada (con un contenido de CaO superior al 92 %). Esta cal se produce por la calcinación de calizas con bajo contenido en sílice (SiO2). La postcombustión del monóxido de carbono (CO) a medida que sale del convertidor también transmite calor al baño. El producto del BOF es acero líquido con un análisis químico específico a una temperatura de alrededor de 1650 grados C.

El término "básico" se refiere a los revestimientos refractarios del horno que están hechos de materiales alcalinos (dolomita y magnesita). Los revestimientos refractarios deben tener propiedades específicas para soportar altas temperaturas, la acción corrosiva de las escorias altamente oxidadas y básicas, y la abrasión durante la carga y soplado. Se requieren escorias básicas para eliminar P y azufre (S) de la carga líquida.

El recipiente BOF, también conocido como convertidor, es simplemente una carcasa de acero en forma de barril con un revestimiento refractario y apoyada en un mecanismo basculante. La relación entre la altura (H) y el diámetro (D) del convertidor está en el rango de 1,0 a 1,3. La carcasa del convertidor consta de tres partes:(i) fondo esférico, (ii) carcasa cilíndrica y (iii) cono superior. La carcasa del convertidor está unida a un anillo de soporte equipado con muñones. El anillo de soporte proporciona una posición estable del convertidor durante el soplado de O2. El convertidor es capaz de girar en un plano vertical alrededor de su eje horizontal de 360 grados sobre muñones accionados por motores eléctricos y puede mantenerse en cualquier posición. Esta rotación (inclinación) es necesaria para varias operaciones del convertidor durante una serie. Solo entre el 8 % y el 12 % del volumen del convertidor se llena con el acero líquido después de calentarlo. La profundidad del baño es de aproximadamente 1,2 ma 1,9 m.

La capacidad (tamaño de calor) de un convertidor BOF varía de 30 a 400 toneladas, pero la mayoría de los convertidores están en el rango de 100 a 250 toneladas. Un taller de fundición de acero BOF normalmente tiene de uno a tres convertidores. El tiempo de toque a toque para un calor BOF es de alrededor de 40 a 50 minutos, de los cuales el 50 % es el tiempo de soplado de O2. Esta tasa de producción hizo que el proceso fuera compatible con la colada continua de aceros líquidos, lo que a su vez tuvo un enorme impacto beneficioso en los rendimientos desde el acero bruto hasta el producto enviado y en la calidad del acero laminado aguas abajo.

El convertidor de soplado superior está equipado con la lanza de O2 para inyectar O2 en el baño. La lanza se enfría con agua con una punta de cobre (Cu) de orificios múltiples (que van de 3 a 6). El flujo de O2 normalmente está en el rango de alrededor de 6 a 8 cum/min.t. La presión de O2 suele estar en el rango de alrededor de 12 a 16 atmósferas. (consulte el artículo del enlace http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/ )

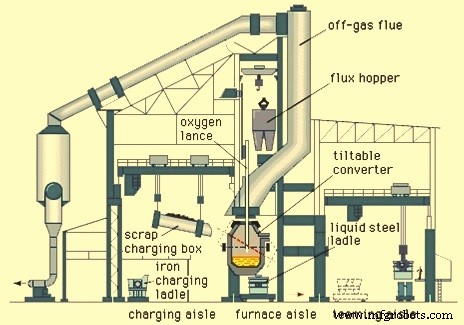

Por lo general, se necesitan edificios de seis pisos para albergar los convertidores BOF para acomodar los contenedores elevados de aleación y fundente y las lanzas largas de O2 que se bajan y elevan desde el convertidor BOF. En la figura 1 se muestra una sección transversal esquemática típica de un taller de conversión.

Fig. 1 Sección transversal esquemática típica de un taller de conversión

Antes del comienzo de un calentamiento en el convertidor, se pesa el HM, se toma una muestra para el análisis químico y la temperatura. Estos datos, junto con las especificaciones de grado, se utilizan para calcular la cantidad de desechos, fundentes y O2 necesarios. Estas cantidades también dependen de los niveles de Si, C, etc., y de la temperatura del HM, ya que el calor generado por la oxidación de las impurezas debe equilibrar los requisitos para llevar la chatarra, los fundentes y el metal caliente a la temperatura requerida. En los talleres modernos de fundición de acero, los modelos de carga de una computadora determinan las proporciones óptimas de chatarra y HM, las adiciones de fundente, la altura de la lanza y el tiempo de soplado de oxígeno, una vez que se conoce la temperatura del HM y el análisis químico.

Una serie comienza cuando el convertidor se inclina unos 45 grados hacia la bahía de carga y la carga de chatarra previamente pesada se carga en la boca del convertidor desde una caja de carga de chatarra con la ayuda de la grúa de carga de chatarra. El HM se vierte inmediatamente directamente sobre la chatarra desde una cuchara de transferencia mediante una grúa de carga HM. Los humos y kish (escamas de grafito del metal caliente saturado de C) se emiten desde la boca del convertidor y son recogidos por el sistema de control de la contaminación. La carga tarda normalmente de 2 a 3 minutos. Después de cargar, el convertidor se gira a la posición vertical, la lanza se baja a alrededor de 2,5 m a 3,0 m por encima de la parte inferior del convertidor. A través de esta lanza, se inyecta O2 en la mezcla de carga. La lanza inyecta O2 en la mezcla de carga a alta velocidad y comienzan las reacciones. Segundos después, se produce la ignición cuando el CO de la reacción se quema a dióxido de carbono (CO2), produciendo una llama brillante y luminosa en la boca del convertidor. La cantidad de O2 utilizada es de alrededor de 55-60 cum por tonelada de acero bruto producido. La altura de la lanza sobre el metal líquido tiene un efecto importante en las características de soplado y en el análisis del acero. La operación comienza con la lanza en una posición de golpe alto que está a unos 3 m por encima del nivel del metal en el convertidor. Después de unos minutos, después de agregar el fundente y de que se haya formado suficiente escoria, la lanza se baja a la posición de golpe bajo.

Después de la ignición, la cantidad pesada de fundentes calcinados de cal/dolomita se deja caer en el convertidor desde los contenedores superiores. A veces, también se deja caer fluorita en el convertidor. Estos son los fundentes que forman la escoria. Es necesario formar temprano en el golpe una escoria fluida, que tiene la función de evitar la formación de chispas, la expulsión de metal del convertidor debido al impacto del chorro de O2. Para promover la formación rápida de escoria, se utiliza cal calcinada. Si se utilizara piedra caliza en bruto, su calcinación absorbería el calor del proceso. Se agrega espato flúor para promover la fluidez de la escoria. Cualquier mineral de hierro requerido (para ajustar la temperatura) se agrega luego con el resto de la carga de fundente, mientras continúa el soplado. La carga de flujo complejo se agrega dentro de los primeros minutos del golpe.

Cuando comienza a soplar, se escucha un chillido ensordecedor. Esto pronto se amortigua cuando el silicio del HM se oxida formando sílice (SiO2), que reacciona con los fundentes básicos para formar una escoria fundida gaseosa que envuelve la lanza. El gas es principalmente CO del C en el HM. La tasa de evolución del gas es muchas veces el volumen del convertidor y es común ver escoria deslizándose sobre el borde del convertidor, especialmente si la escoria es demasiado viscosa. El soplado continúa durante un tiempo predeterminado basado en la química de la carga metálica y la especificación del acero líquido. Esto suele ser de 15 a 20 minutos, y la lanza generalmente está preprogramada para moverse a diferentes alturas durante el período de soplado. A continuación, se eleva la lanza para que el convertidor pueda girarse hacia el puerto de carga para tomar muestras y tomar la temperatura. Sin embargo, los modelos de carga estática no garantizan una reducción uniforme a los C y la temperatura especificados porque el análisis de HM y los pesos de las cargas metálicas no se conocen con precisión. Además, por debajo de 0,2 % C, la oxidación altamente exotérmica del Fe tiene lugar en un grado variable junto con la descarburación. La caída en la llama en la boca del convertidor indica un C bajo, pero la temperatura en el momento de la reducción puede variar entre más/menos 30 °C y 50 °C.

Se envía una muestra de acero por tubo neumático al laboratorio de pruebas de acero. También se mide la temperatura del acero líquido con la ayuda de termopares desechables. Sobre la base de la temperatura y el análisis, se decide si es necesario un ajuste adicional. Se puede agregar refrigerante para bajar la temperatura a la temperatura de toma requerida, o puede haber una nueva inyección breve de oxígeno para corregir el análisis o aumentar la temperatura, o ambos. Cuando las pruebas y las lecturas de temperatura son satisfactorias, el convertidor se inclina a la posición de toma. La piedra caliza, la chatarra, el mineral de hierro, el sinterizado y el hierro de reducción directa son refrigerantes potenciales que se pueden agregar a un calor que se ha sobrecalentado y está excesivamente caliente. La economía y las instalaciones de manipulación dictan la selección en cada tienda.

Anteriormente, los resoplados o la adición de refrigerantes dieron como resultado un aumento en el tiempo de tap to tap. Pero en estos días, con más experiencia operativa, mejores modelos de computadora, más atención a la calidad de los insumos metálicos y la disponibilidad de hornos cuchara para el ajuste de la temperatura, el control de reducción es más consistente. En algunos talleres de fundición de acero, la sublanza proporciona una verificación de temperatura y C aproximadamente dos minutos antes del final programado del golpe. Esta información permite una corrección en el rumbo durante los últimos dos minutos y un mejor desempeño en la reducción. Sub-lance permite que la computadora alcance el punto final y una reducción significativa en el tiempo entre el final del golpe y el golpeteo. Sin embargo, el funcionamiento de la sublanza es costoso y es posible que la información necesaria no siempre esté disponible debido al mal funcionamiento de los sensores.

Una vez que el calor está listo para la colada y la cuchara de acero precalentada (STL) se coloca en el carro de la cuchara debajo del horno, el convertidor se inclina hacia la bahía de colada y el acero líquido se vierte a través del orificio de la colada desde debajo de la escoria flotante hacia el interior. el STL a continuación. El orificio del grifo está ubicado en un lado en la sección del cono superior del convertidor. Normalmente, los tapones de escoria se utilizan para evitar que la escoria entre en el STL cuando se apaga el convertidor. Hay varios tipos de tapones de escoria (también conocidos como dardos de escoria) que están disponibles. Los tapones de escoria normalmente funcionan junto con la observación visual del operador, que sigue siendo el dispositivo de control dominante. La escoria en la cuchara da como resultado una reversión de P, una desulfuración retardada y posiblemente un acero con una limpieza reducida. Los aditivos de cuchara están disponibles para reducir el nivel de óxido de hierro (FeO) en la escoria, pero no se puede hacer nada para alterar el fósforo.

Después de colar acero en el STL, el convertidor se gira boca abajo para colar la escoria restante en el recipiente de escoria. Luego, el convertidor vuelve a la posición vertical. Para algunas de las coladas, la escoria residual se sopla con N2 para recubrir las áreas del cilindro y el muñón del recipiente. Este proceso se conoce como salpicadura de escoria (consulte el artículo del enlace http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/). Cerca del final de una campaña, también puede ser necesario disparar con materiales refractarios en áreas de alto desgaste. Una vez que se completa el mantenimiento del convertidor, el convertidor está listo para recibir la carga para la próxima serie.

En caso de soplado combinado se inyecta un gas inerte a través de tapones porosos o toberas en el fondo del convertidor. La inyección inferior promueve la mezcla y mejora el rendimiento debido a la disminución de la pendiente. (El desprendimiento ocurre cuando una escoria y acero son expulsados del convertidor durante el soplado de O2). (consulte el artículo del enlace http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/).

El proceso BOF no utiliza combustible adicional. La oxidación de las impurezas de HM (C, Si, Mn y P) proporciona el calor. La oxidación del metal fundido y la formación de la escoria es un proceso complicado que se desarrolla en varias etapas y ocurre simultáneamente en los límites entre diferentes fases (gas-metal, gas-escoria, escoria-metal). La química de la fabricación de acero en BOF se proporciona en un artículo separado. (consulte el artículo del enlace http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

La mayoría de los óxidos son absorbidos por la escoria. Productos gaseosos CO y CO2 son transferidos a la atmósfera y eliminados por el sistema de escape. El potencial comburente de la atmósfera se caracteriza por la relación de poscombustión, que se define como CO2 /(CO2 +CO).

El proceso BOF tiene una capacidad limitante para la desulfuración ya que la escoria formada en el BOF es oxidante (no reductora), por lo tanto, el valor máximo del coeficiente de distribución de azufre en el proceso es de aproximadamente 10, que se puede lograr en las escorias que contienen altas concentraciones de óxido de calcio (CaO ).

En la fabricación de acero BOF, es deseable una alta relación CaO/SiO2 (normalmente 3 y superior) en la escoria. Una regla general es que la adición de cal debe ser 6 veces el peso del Si cargado. La adición de MgO depende de la temperatura de colada final y normalmente se diseña para que sea alrededor del 8 % al 10 % del peso final de la escoria a una temperatura de colada de alrededor de 1650 °C. Esto satura la escoria con MgO, lo que reduce la erosión química de la Revestimiento de convertidor a base de MgO. (consulte el enlace del artículo http://www.ispatguru.com/89/ )

Las ferroaleaciones se cargan desde los compartimentos superiores al STL. Las aleaciones comunes son ferro-manganeso, silico-manganeso y ferro-silicio.

Para el revestimiento de los convertidores se utilizan revestimientos refractarios básicos. Magnesia:el revestimiento refractario de carbono es el revestimiento refractario más utilizado para los convertidores. (consulte el artículo del enlace http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Cuestiones medioambientales

El proceso BOF desarrolla un denso humo marrón de óxido de hierro en el gas residual. Los problemas ambientales en las tiendas BOF incluyen lo siguiente.

- Captura y eliminación de contaminantes en el gas de escape primario caliente y sucio del convertidor

- Emisiones secundarias asociadas con la carga y derivación del convertidor

- Control de emisiones de operaciones auxiliares como transferencia de HM, desulfuración, etc.

- Reciclado y/o eliminación de polvos de óxido o lodos recolectados

- Disposición de la escoria y lodo del convertidor.

La mayoría de los sistemas de manejo de gas primario BOF están diseñados según el principio de los sistemas de combustión suprimida donde los gases se manejan en un estado no quemado y se limpian en precipitadores electrostáticos o sistemas de depuración de gas húmedo para limpiar los gases de los polvos que luego se recolectan como sólidos o lodo mientras el el gas limpio pasa a la atmósfera a través de una chimenea o se recoge en un depósito de gas. El gas tiene un poder calorífico bastante bueno (1700-2000 kcal/cum) y se utiliza como combustible en la planta siderúrgica. Los sistemas de combustión suprimida ofrecen el potencial para la recuperación de energía. (consulte el enlace del artículo http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Las emisiones fugitivas secundarias asociadas con la carga y derivación del convertidor BOF, o las emisiones que escapan de la campana principal durante el soplado de oxígeno, pueden ser capturadas por los sistemas de escape que sirven a las campanas locales o campanas de dosel alto ubicadas en las estructuras del taller o ambas. Por lo general, se utiliza un colector de tela, o cámara de filtros, para la recolección de estas emisiones fugitivas. Del mismo modo, las operaciones auxiliares, como las estaciones de transferencia de HM y la desulfuración, etc., suelen ser atendidas por sistemas de campanas locales con escape a filtros de tela.

El material particulado capturado en el sistema primario, ya sea en forma de lodos de depuradores húmedos o polvo seco de precipitadores, debe procesarse antes de reciclarse. Los lodos de los lavadores húmedos requieren un paso de secado adicional. El polvo o lodo de BOF no está incluido en la lista de desechos peligrosos. Se puede reciclar al alto horno o a la planta de sinterización después de la fabricación de briquetas o granulación.

Las escorias BOF a menudo se reciclan a través de la planta de sinterización y el alto horno debido a su alto contenido de cal. Las escorias BOF también se utilizan como balasto para vías férreas.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Revestimiento refractario de un horno de oxígeno básico

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Hornos de recalentamiento y sus tipos

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Química de la siderurgia por horno de oxígeno básico

- Refractarios para Horno de Oxígeno Básico

- Comprender los pellets y las operaciones de la planta de pellets

- Comprensión de las operaciones de la planta de sinterización y sinterización

- Operaciones de fabricación de agujeros en el mecanizado CNC

- Comprender el acero para herramientas y cómo se fabrica