Comprensión de las operaciones de la planta de sinterización y sinterización

Comprender la sinterización y las operaciones de la planta de sinterización

La sinterización es un proceso de aglomeración de partículas minerales finas en una masa porosa y grumosa por fusión incipiente causada por el calor producido por la combustión de combustible sólido dentro de la masa misma. El proceso de sinterización es un paso de pretratamiento en la producción de hierro, donde las partículas finas de minerales de hierro y también los desechos secundarios de óxido de hierro (polvos acumulados, cascarilla de laminación, etc.) junto con fundentes (cal, piedra caliza y dolomita) se aglomeran por combustión. . La aglomeración de los finos es necesaria para permitir el paso de los gases calientes durante el funcionamiento del alto horno.

Se ha hecho referencia a la sinterización como el arte de quemar un combustible mezclado con mineral en condiciones controladas. Implica el calentamiento de mineral de hierro fino con fundente y finos de coque o carbón para producir una masa semifundida que se solidifica en piezas porosas de sinterizado con las características de tamaño y resistencia necesarias para alimentar el alto horno.

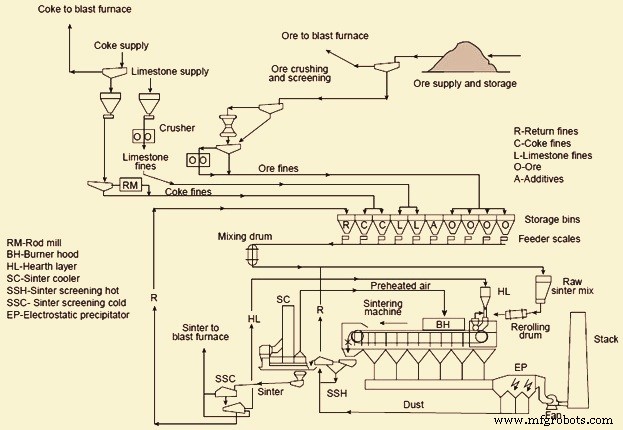

Aunque simple en principio, la planta de sinterización requiere que se observen una serie de factores importantes en su diseño y operación para lograr un rendimiento óptimo. Un diagrama de flujo esquemático simplificado del proceso de sinterización se encuentra en la Fig. 1.

Fig. 1 Diagrama de flujo simplificado de un proceso de sinterización

Existen básicamente los siguientes tres tipos de sinterizados.

- Sinters sin fundente o ácido:en estos sinterizados no se agrega fundente al mineral de hierro al preparar la mezcla sinterizada. Los sinterizados sin fundente rara vez se producen en estos días.

- Sinteres autofundentes o básicos:estos son los sinterizados en los que se agrega suficiente fundente en la mezcla de sinterización para producir escorias de la basicidad deseada (CaO/SiO2) en el alto horno, teniendo en cuenta los óxidos ácidos en la carga del alto horno. li>

- Sinteres de superflujo:estos son los sinterizados en los que se agrega suficiente fundente en la mezcla de sinterización para producir escorias de la basicidad deseada en el alto horno, teniendo también en cuenta los óxidos ácidos en la ceniza de coque además de los otros óxidos ácidos en el alto horno. carga del horno.

Los sinteres fundentes tienen propiedades superiores a altas temperaturas en el alto horno en comparación con el mineral en terrones y los sinteres ácidos. Estas mejoras incluyen temperaturas más altas de ablandamiento y fusión y niveles más altos de reducibilidad.

La flexibilidad del proceso de sinterización permite la conversión de una variedad de materiales, incluidos minerales de hierro finos naturales, finos de minerales de operaciones de cribado, polvos capturados, concentrados de minerales, finos de retorno no aptos para el procesamiento posterior, otros materiales que contienen hierro de tamaño de partícula pequeño ( lodos, cascarilla de laminación, etc.) y desechos y tamizados de cal, piedra caliza y dolomita en un aglomerado similar al clinker que es muy adecuado para su uso en el alto horno.

Una planta de sinterización se ha convertido en un tremendo éxito al proporcionar un aumento fenomenal en la productividad y un ahorro en la tasa de coque en el alto horno. El sinterizado fundente representa un material de alto horno mejorado en comparación con el mineral de hierro dimensionado. Se han obtenido mejoras incorporando el fundente del alto horno en el sinterizado en lugar de cargarlo por separado en la parte superior del horno, ya que es necesario hacerlo cargando solo el mineral de hierro calibrado. Según la regla general, el uso de sinterizado fundente indica que por cada 100 kg de piedra caliza por tonelada neta de metal caliente extraído de la carga del alto horno y cargado en la planta de sinterización para hacer un sinterizado fundente, aproximadamente 20-35 kg de coque metalúrgico por tonelada de metal caliente se ahorra y se logra una mejora de alrededor del 3 % al 5 % en la productividad del alto horno. El ahorro de coque resulta principalmente de la calcinación de piedra caliza en la parrilla de sinterización en lugar de en el alto horno.

Calidad de los sinterizados

Dos propiedades importantes del sinterizado son la basicidad, que está controlada por la cantidad de piedra caliza/cal, y la resistencia, que está controlada por el contenido de coque.

El alto horno demanda sinterización con alta resistencia en frío, bajo índice de degradación por reducción (RDI) y alto índice de reducibilidad (RI), en una banda muy estrecha de variación química, con el menor contenido de finos posible y un buen tamaño promedio. La composición química y estructural son muy importantes en el sinterizado, y es bueno que el sinterizado sea estable para que tanto las escorias primarias como las finales posean características adecuadas en términos de temperaturas de ablandamiento y fusión, temperatura del líquido y viscosidad para la operación estable del granallado. horno.

Es importante tener un alto contenido de hierro, bajo contenido de ganga y basicidad del orden de 1.6-2.1. La reducibilidad del sinterizado, y la calidad del sinterizado en general, mejora con un nivel más alto de hematita que de magnetita, y su estructura mejora con un nivel más alto de hematita primaria o residual y ferritas que de hematita secundaria o precipitada.

El contenido de FeO es un parámetro de control importante en la planta de sinterización. Cuando se fija la composición química de una mezcla de minerales, el FeO puede proporcionar una indicación de las condiciones de sinterización, en particular, la tasa de coque. Se ha descubierto que un aumento del 2 % en el contenido de FeO en el sinterizado reduce (mejora) el RDI en 8 puntos. Sin embargo, un mayor contenido de FeO afecta negativamente a la reducibilidad. Es importante encontrar un contenido óptimo de FeO para mejorar el RDI sin alterar otras propiedades del sinterizado.

El contenido de alúmina tiene el efecto más dañino. Deteriora el RDI del sinterizado, que aumenta a medida que aumenta el contenido de alúmina. La resistencia y la calidad del sinterizado se deterioran a medida que aumenta el contenido de alúmina. La alúmina promueve la formación de ferrita silico de calcio y aluminio (SFCA). La alúmina aumenta la viscosidad de la masa fundida primaria que se forma durante el proceso de sinterización, lo que genera una estructura de sinterización más débil con más poros irregulares interconectados.

La reducibilidad del sinterizado está determinada por la composición química y mineralógica y por la estructura de los poros.

MgO proporciona una condición óptima de escoria de alto horno en términos de buena fluidez y desulfuración. La adición de MgO a la mezcla cruda mejora la RDI.

Se ha determinado que reemplazar CaO con MgO en forma de dolomita para basicidades de 1.6-1.9 conduce a una ligera reducción en la resistencia, reducibilidad y productividad del sinterizado. El CaO se combina con los óxidos de hierro para formar compuestos de bajo punto de fusión que favorecen la formación de la masa fundida primaria, cuyo nivel mínimo es necesario para fabricar un sinterizado fuerte. Estos compuestos son Fe2O3·CaO (1205 grados C) y FeO·CaO (1120 grados C).

La sílice (SiO2) se combina con FeO y CaO para formar compuestos de bajo punto de fusión que favorecen la formación de la masa fundida primaria. Estos compuestos son FeO·SiO2 (1180 ºC), 2FeO·SiO2 (1205 ºC) y FeO·SiO2·CaO (1223 ºC). El aumento del contenido de sílice y la basicidad de los finos adherentes hace que baje la temperatura de formación de la masa fundida primaria, lo que es favorable para la posterior reacción de asimilación en la interfase líquido-sólido entre los finos y las partículas del núcleo.

Después de sacarla de las rejillas de la máquina de sinterización, la torta de sinterización se tritura y se tamiza en caliente. Su distribución granulométrica es un parámetro de proceso importante para la calidad del sinterizado. La fracción de 10-30 mm se envía directamente a los contenedores de almacenamiento del alto horno, la fracción más grande se tritura para obtener fracciones de menor tamaño y la fracción de menos 5 mm (finos de retorno) se recicla a las tolvas de la planta de sinterización. Para el buen funcionamiento del proceso, es importante mantener un equilibrio entre la generación y el reciclaje de finos de retorno.

La reducibilidad es una característica importante de los sinterizados que mide la capacidad de transferir oxígeno durante la reducción en el alto horno, dando una idea de las necesidades de consumo de combustible en el horno. La porosidad y estructura de los sinterizados y sus fases minerales están íntimamente relacionadas con su reducibilidad. Una estructura heterogénea es más reducible que una estructura homogénea.

La degradación del sinterizado está determinada por el índice de degradación a baja temperatura (LTDI) y el RDI. La degradación se origina, en cierta medida, en la transformación que tiene lugar durante la reducción de la hematita a magnetita, acompañada de un aumento de volumen, dando lugar a la presencia de tensiones estructurales en el sinterizado. La degradación del sinterizado en el alto horno se produce durante la reducción en la zona de baja temperatura, y tiene un efecto nocivo sobre la resistencia de la carga en el horno, con la consiguiente pérdida de permeabilidad a los gases reductores y un aumento del consumo de coque. Son deseables valores bajos de degradación del sinterizado durante la reducción a baja temperatura.

El RDI es un parámetro muy importante que se utiliza como referencia en todos los trabajos de sinterización y sirve para predecir el comportamiento de degradación del sinterizado en la parte inferior de la chimenea del alto horno. Existe una fuerte relación entre el RDI y la temperatura ambiente exterior en la planta de sinterización. El RDI también depende en gran medida del contenido de Ti en el sinterizado, incluso cuando este es muy pequeño. No existe relación con la alúmina, pero la proporción de coque en la mezcla sinterizada es la variable de control más importante con respecto a la RDI.

La resistencia en frío del sinterizado está determinada por el índice del tambor y depende de la resistencia de cada componente individual del mineral, la resistencia de los componentes de la matriz de unión y la composición del mineral. Este índice determina la reducción de tamaño por impacto y abrasión de los sinterizados durante su manejo, transporte y en el proceso de alto horno. La resistencia mecánica en frío está directamente relacionada con la tendencia a la formación de finos durante el transporte y la manipulación entre la máquina de sinterización y la garganta del alto horno.

La porosidad del sinterizado es un parámetro importante que afecta significativamente sus propiedades, en particular su comportamiento de reducción. Se ve que el diámetro de los poros necesita ser mayor de 0,01 micrómetros para que el gas reductor tenga suficiente acceso a los poros para reducir satisfactoriamente el sinterizado. Cuando los microporos se fusionan en poros de un tamaño de más de 1 a 5 micrómetros, el área superficial específica del sinterizado disminuye y también su reducción. La eliminación de la coalescencia de los microporos y el aumento del número de pequeños poros permiten aumentar la superficie del sinterizado y obtener una mejora sustancial de su reducibilidad. Las ferritas estabilizan los microporos y provocan un aumento de la porosidad, consiguiendo así una mayor reducibilidad.

Dada la diversidad de componentes mineralógicos que componen la mezcla sinterizada, así como la heterogeneidad de la mezcla, es comprensible que la estructura sinterizada sea compleja y esté formada principalmente por granos de óxido de hierro y ferritas de calcio unidos por una matriz de ganga. Las ferritas, cuya cantidad aumenta con la basicidad del sinterizado, se reducen fácilmente, y al aumentar la tenacidad mecánica del sinterizado a ciertos niveles se consideran componentes muy útiles. Las ferritas son del tipo SFCA y se forman por una reacción sólido-líquido entre la hematites y la masa fundida de Fe2O3·CaO, con la posterior asimilación de SiO2 y Al2O3 en la masa fundida. La ganga está compuesta por silicatos de calcio, hierro y magnesio que son difíciles de reducir y pasan a formar parte de la escoria del alto horno.

Operaciones de la planta de sinterización

Una planta de sinterización típica consta de una serie de unidades operativas secuenciales con la máquina de sinterización en el corazón de la planta.

Producir la calidad deseada de sinterizado requiere una carga precisa de las materias primas (minerales, coque, aditivos, etc.). Para modificar la receta de la mezcla cruda, se deben tener en cuenta la adición de coque, la basicidad del sinterizado, los análisis de la materia prima y su influencia en los parámetros del sinterizado. Este procedimiento es complejo. El propósito del cálculo de la mezcla cruda es establecer una composición de la mezcla cruda, para lograr automáticamente los valores objetivo asignados para la adición de coque, basicidad del sinterizado, Fe total, balance de SiO2, balance de alúmina y balance de MgO.

El proceso de sinterización comienza con la preparación de la mezcla cruda. Los materiales que consisten en finos de mineral, fundentes, material de desecho de la planta, combustible y finos de retorno se almacenan en contenedores de almacenamiento. Se mezclan en las proporciones correctas utilizando tolvas de pesaje/alimentadores de discos, uno por contenedor de almacenamiento. Para las multas de retorno, a veces se usa un medidor de impacto. El pesaje es continuo, al igual que todo el proceso de sinterización. Los materiales pesados pasan a lo largo de un transportador al tambor de mezcla principal donde se agrega agua manualmente o como un porcentaje calculado del peso del material que ingresa al tambor de mezcla.

La brisa de coque debe triturarse (normalmente en una trituradora de cuatro rodillos) para obtener el tamaño de partícula correcto (0,25 mm a menos 3 mm) para mejorar la productividad y la capacidad de reducción del sinterizado. Un tamaño de coque inferior a 0,25 mm tiene un efecto negativo en la productividad, mientras que las fracciones de tamaño de -3,15 mm a +1,00 mm muestran mejores rendimientos.

Los fundentes, a saber, piedra caliza y dolomita, se trituran (normalmente en trituradoras de martillo) para obtener un mínimo del 90 % de una fracción de – 3 mm.

La mezcla íntima de los materiales de alimentación es una de las más importantes. Una mezcla previa (generalmente llamada mezcla base) de los minerales sinterizados, los óxidos de desecho de la planta siderúrgica, los fundentes y los combustibles sólidos se realiza en un tambor de mezcla primario giratorio y se transfiere a un patio de mezcla de mezcla base abierto. La mezcla base mezclada luego se complementa con pequeñas cantidades de flujo y combustible sólido. Esta mezcla de alimentación total está sujeta a una adición de agua dentro de un dispositivo de mezcla tal como un tambor de bolas o un disco. Estos mezcladores funcionan para producir nódulos o gránulos de tamaño pequeño que mejoran significativamente la permeabilidad del lecho de sinterización. El tambor de bolas también se llama tambor de mezcla secundaria y nodulización.

La cantidad de agua primaria agregada es proporcional al peso de la mezcla base que ingresa al tambor de bolas. Las adiciones de agua en los mezcladores de bolas ahora se controlan automáticamente en estos días. El punto de ajuste de alimentación de agua secundaria se toma con frecuencia como una proporción de la báscula de cinta de mezcla base.

El proceso de sinterización continua se lleva a cabo en una rejilla móvil de una máquina de sinterización que transporta un lecho de mezcla preparada (mezcla de sinterización). La mezcla de sinterización se transporta con cuidado a la máquina de sinterización para garantizar que se mantenga la permeabilidad. Al transferir la mezcla de sinterización del mezclador de bolas a la rejilla de la máquina de sinterización, es esencial alimentar el material con cuidado para proporcionar un lecho uniforme y homogéneo y para evitar la compactación del lecho. Para evitar una caída directa de alimento sobre la parrilla, se alimenta primero una capa de solera de aproximadamente 25 mm a 50 mm de material grueso (ya sinterizado) sobre la parrilla móvil. Los dispositivos de alimentación normalmente incluyen un alimentador de rodillos junto con rampas que actúan para evitar la compactación de la mezcla sinterizada. El diseño de tolvas de alimentación y alimentadores para distribuir la mezcla sinterizada preparada en estas tolvas es igualmente importante ya que, si la mezcla sinterizada se compacta o segrega durante el manejo y la carga en la parrilla (pellet), todas las ventajas obtenidas a través de una buena preparación de la alimentación pueden perderse. perdió. Después de esto, la mezcla sinterizada se nivela.

La profundidad de la cama se establece y se mantiene constante ajustando la placa de corte que está equipada con sondas para detectar la profundidad del material y variar automáticamente la velocidad del alimentador de rollos. La cantidad de material en la tolva de alimentación se mantiene constante mediante el ajuste automático de las tasas de alimentación de los contenedores de mezcla de sinterización individuales.

Una vez que la mezcla sinterizada se carga en la rejilla móvil, las barras o varillas de metal ya insertadas longitudinalmente a lo largo de la rejilla en una distancia de aproximadamente 2 m a 4 m ayudan a aflojar la mezcla para mejorar la permeabilidad.

Posteriormente, la superficie de la mezcla sinterizada se enciende cerca de la cabeza o el extremo de alimentación de la parrilla móvil usando una mezcla de gas (gas de horno de coque y gas de alto horno), o solo gas de horno de coque o solo gas de alto horno. En el caso de que solo se utilice gas de alto horno, generalmente se precalienta. La ignición adecuada de la mezcla sinterizada es importante. La ignición deficiente da como resultado una quemadura puntual y puede dejar material sin sinterizar sobre la superficie de la cama. Por el contrario, una llama de ignición demasiado intensa puede provocar la formación de escoria sobre el lecho y velocidades de sinterización reducidas. El horno de ignición de campana radiante proporciona una buena ignición. Se controlan el valor calorífico de la mezcla de gases y la temperatura de consigna de la campana. Se proporciona un sistema de control separado para mantener una presión fija en el capó ajustando los amortiguadores de la caja de viento inmediatamente debajo del capó de encendido.

A medida que la mezcla de sinterizado se mueve a lo largo de la parrilla móvil, un ventilador aspira aire a través de la capa de mezcla de sinterizado encendida para quemar el combustible mediante la combustión de tiro descendente. A medida que las parrillas se mueven continuamente sobre las cajas de viento hacia el extremo de descarga de la hebra, el frente de combustión en el lecho se mueve progresivamente hacia abajo. Esto crea suficiente calor y temperatura, alrededor de 1300 °C a 1480 °C, para sinterizar las partículas finas de mineral en escorias porosas. El circuito de gas debe ser completamente a prueba de fugas y no permitir que el sistema aspire aire falso. Esto ahorra energía en el circuito de gas residual.

Una parte importante del proceso de sinterización es el quemado. La ubicación a lo largo de la parrilla móvil donde el frente de combustión toca el fondo de la cama se denomina punto de quemado. Idealmente, el punto de quemado debería ocurrir cerca del final del lecho de hebras. Se controla alterando la velocidad del hilo. Varias variables afectan el punto de perforación, como la profundidad del lecho de hebras, el contenido de agua y la calidad del sinterizado. El quemado se detecta normalmente mediante sondas de temperatura debajo del lecho de sinterización. Se debe lograr la quema, pero no debe ocurrir demasiado pronto después de la campana de encendido. El tiro en el hilo se mantiene en un valor preestablecido mediante el control de las persianas del ventilador principal a partir de las mediciones de presión en la tubería principal de viento. Esto rige el punto en el que se produce el quemado.

La velocidad de la hebra se controla manualmente o midiendo las temperaturas de los gases residuales como una indicación del punto de quemado. Si ocurre demasiado pronto, la temperatura promedio de los gases residuales aumenta. Si ocurre demasiado tarde, la temperatura del gas de desecho disminuye y la velocidad de la hebra se reduce para compensar. Las temperaturas de la caja de viento se pueden usar para mejorar el monitoreo.

La succión producida por el ventilador principal varía mediante persianas cerca de la entrada del ventilador, que están controladas por un controlador de succión del ventilador. Si la temperatura del gas residual aumenta por encima de un límite de trabajo seguro, un interruptor selector permite que el controlador de sobretemperatura del gas residual coloque las rejillas.

Dependiendo de las características de los materiales minerales y las condiciones de sinterización, se espera una tasa de producción promedio diaria de 22,5 a 44 toneladas/m2/día de área de rejilla de las máquinas de sinterización.

Después del final de la parrilla móvil, el sinterizado pasa a través de una trituradora de rodillos con púas y las pantallas calientes al enfriador de sinterizado. Por lo general, se utilizan varios ventiladores para enfriar, y la velocidad del enfriador debe coincidir con la demanda de la rejilla móvil y está determinada por la velocidad de la rejilla móvil y la profundidad del lecho. Los finos eliminados por las pantallas calientes se transportan al contenedor de finos de retorno.

El enfriamiento del sinterizado por debajo de 150 °C, para que pueda manejarse en cintas transportadoras, es una parte importante de la operación. Los enfriadores de sinterización pueden ser enfriadores rotatorios o enfriadores de línea recta. Los enfriadores rotatorios son los más utilizados. Es deseable evitar un enfriamiento rápido con agua ya que el enfriamiento rápido afecta adversamente las propiedades del sinterizado. El aire de escape de estos enfriadores se utiliza para la recuperación de calor en algunas de las plantas de sinterización.

Después del enfriamiento, el sinterizado pasa al búnker de descarga. En esta etapa, el nivel se controla variando la tasa de alimentación de salida (generalmente, alimentadores vibratorios). Luego, el sinterizado pasa al área de cribado en frío, donde pasa por trituradoras y cribas para la separación del producto sinterizado, el lecho y los finos de retorno. Los finos devueltos, que no son adecuados para el procesamiento posterior, se transportan a un contenedor para reciclarlos en el proceso de sinterización.

El uso de sinterizado dimensionado es deseable para mejorar las tasas de producción en el alto horno. Además, triturar el sinterizado hasta un tamaño de 30 mm en la planta de sinterizado produce un sinterizado más estable porque las fracciones de menor tamaño son más resistentes a la degradación.

Una estación de supervisión controla todos los pasos del proceso de sinterización. Desde la sala de control el operador tiene el control total de toda la planta a través de los terminales de PC.

Otros artículos sobre sinterización y proceso de sinterización están disponibles en los siguientes enlaces

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/hierro-mineral-sinter/

Proceso de manufactura

- Aniversarios y premios

- Comprensión de las operaciones diarias de las plataformas petrolíferas

- Comprender el acero para herramientas y cómo se fabrica

- Entendiendo el tornillo y el perno

- Comprender el mantenimiento de la planta

- Comprender el proceso de mecanizado y la máquina herramienta

- Comprender los neumáticos con cámara y sin cámara

- Comprender los motores diésel y de gasolina de dos tiempos

- Comprender la fricción y el sistema de frenado regenerativo

- Comprender el tren motriz y el tren motriz

- Entendiendo el balanceo de ruedas y la alineación de ruedas