Orificio de golpe de alto horno y golpeteo del horno

Agujero de colada del alto horno y golpeteo del horno

El funcionamiento de un alto horno es un proceso continuo. El alto horno sigue produciendo hierro líquido (metal caliente) y escoria mientras está en funcionamiento. El metal caliente y la escoria se acumulan en la solera del horno, pero dado que existe un límite en la cantidad que se puede acumular antes de que interfiera con el funcionamiento del horno, el metal caliente y la escoria deben retirarse del horno a intervalos regulares. El orificio del grifo, también conocido como muesca de hierro, se utiliza para extraer el metal caliente del horno. Se encuentra ligeramente por encima del suelo del hogar.

Independientemente de la configuración específica del orificio del grifo o la filosofía operativa, debido a la adición de condiciones de proceso dinámicas (a menudo periódicas) y más intensas (exposición a temperaturas más altas que conducen a una corrosión acelerada, mayor turbulencia y tasas elevadas de transferencia de masa y calor), y fuerzas termomecánicas concurrentes más altas (de tensiones de corte térmicas o de flujo), el rendimiento y la longevidad del alto horno están íntimamente relacionados con el rendimiento del orificio del grifo. Por lo tanto, el orificio del grifo es muy crítico para el alto horno. Es el corazón y el sustento del alto horno, ya que sin un orificio para el grifo no puede existir un alto horno. La criticidad y la relevancia del orificio del grifo continúan incluso en los altos hornos automatizados modernos.

El orificio del grifo es una parte esencial de un alto horno. Los hornos grandes generalmente tienen de 2 a 4 orificios para grifos y el drenaje de metal caliente y escoria es prácticamente continuo mediante la perforación y el taponamiento periódicos de los orificios para grifos con uno de los orificios para grifos siempre abierto y dos encintados alternos generalmente se superponen durante un período de tiempo. Los altos hornos de tamaño mediano o pequeño normalmente tienen un orificio de colada y el intervalo de tiempo entre dos coladas generalmente varía de 30 minutos a 90 minutos. Algunos altos hornos están equipados con una muesca de escoria (escoria) (generalmente conocida como el mono) para eliminar la escoria del alto horno, y está ubicada en un plano típicamente de 1 m a 2 m por encima del orificio del grifo.

En días anteriores, cuando la carga del alto horno no se mejoraba hasta los estándares actuales, el peso de la escoria producida en el alto horno era más de la mitad del peso del metal caliente. La menor densidad de la escoria hizo que llenara el espacio en el hogar sobre el metal, e interferiría con la penetración del aire comprimido y el proceso de combustión en las toberas mucho antes de que la acumulación de metal caliente alcanzara la cantidad deseada. para tocar. Por lo tanto, fue necesario eliminar el exceso de escoria a través de la muesca de escoria una o dos veces entre dos golpes. Sin embargo, actualmente debido a cargas mejor preparadas, los volúmenes de escoria se encuentran en torno a 250–320 kg/tonelada. Por lo tanto, el mono rara vez se usa y la escoria generalmente se elimina solo a través del orificio del grifo durante el colado del alto horno.

El golpeteo, también conocido como vaciado o drenaje, es un proceso que elimina el metal caliente y la escoria del hogar del horno. El proceso de extracción determina críticamente la presión del gas en el horno y las cantidades residuales de hierro y escoria en el hogar. Un drenaje de solera deficiente generalmente conduce a un funcionamiento inestable del horno, lo que generalmente está relacionado con pérdidas marcadas en la productividad del horno y la vida útil de la campaña. Una extracción ineficaz también da lugar a una acumulación excesiva de líquidos y, por lo tanto, a niveles elevados de líquido en el hogar. Si la escoria líquida se acerca al nivel de las toberas, el flujo de gas reductor en el bosh se ve severamente perturbado, lo que a menudo resulta en un descenso irregular de la carga.

Un ciclo de colada comienza cuando se perfora el orificio de la colada y termina tapando el orificio de la colada con la masa del orificio de la colada cuando estalla el gas del horno. Al final de la extracción, la interfaz gas-escoria se inclina hacia el orificio de extracción y una cantidad considerable de escoria permanece por encima del nivel del orificio de extracción. La fase de hierro se puede drenar desde niveles por debajo del orificio del grifo debido al gran gradiente de presión que se desarrolla cerca del orificio del grifo en la fase de escoria viscosa. Por lo tanto, la interfase escoria-hierro promedio es más baja que el nivel del orificio del grifo. Según una serie de factores, como las tasas de producción de líquido, el volumen del hogar y las estrategias de extracción, la etapa inicial de un ciclo de extracción varía y se puede clasificar de la siguiente manera.

- Hierro primero:esto ocurre si la interfaz de escoria-hierro está por encima del nivel del orificio del grifo cuando se perfora el orificio del grifo. El ciclo de colada comienza con una salida de hierro únicamente, y la escoria comienza a fluir más tarde cuando la interfaz escoria-hierro ha descendido al orificio de la colada. Después de esto, el hierro y la escoria se drenan simultáneamente hasta el final del colado. El tiempo transcurrido desde el inicio de la extracción hasta que la escoria ingresa al corredor se denomina demora de escoria.

- Simultáneo:este patrón aparece si la interfaz de escoria-hierro se encuentra dentro o a una profundidad finita por debajo del orificio de la colada cuando comienza la colada. El gradiente de alta presión en la fase de escoria puede promover el flujo de hierro, o incluso arrastrar el hierro hacia arriba desde debajo del orificio del grifo. Como resultado, el hierro y la escoria se drenan juntos durante todo el período de extracción.

- Escoria primero:esto es opuesto al patrón de hierro primero. En este patrón, la escoria sale inicialmente y el hierro después de un tiempo. Esto se debe a que la interfaz escoria-hierro está muy por debajo del orificio de colada cuando comienza la colada, y los fenómenos se pueden observar en hornos más grandes con múltiples orificios de colada. El gradiente de presión causado por la escoria viscosa es inicialmente inadecuado para levantar el hierro.

Un requisito principal de la colada es asegurar de forma fiable la tasa deseada de productos del horno. Por lo tanto, es importante establecer los factores que influyen en la tasa de tapping. Normalmente, en altos hornos grandes, se encuentran velocidades de colada de 7 ton/min y velocidades de colada líquida de 5 m/seg, en orificios de colada de 70 mm de diámetro y 3,5 m de largo. La condición del orificio de rosca y la longitud del orificio de rosca influyen fuertemente en la tasa de roscado. Cuando el alto horno está en funcionamiento, el orificio del grifo se llena completamente con un material refractario conocido como masa del orificio del grifo.

El orificio de la colada normalmente está expuesto a un entorno extremadamente dinámico con alta temperatura y presión, perforaciones y taponamientos frecuentes, ataques químicos sustanciales y cizallamiento inducido por el flujo. Durante el roscado, el orificio del grifo se erosiona gradualmente a medida que los líquidos fundidos fluyen a través de él. Cuanto mayor es el desgaste del orificio del grifo, mayor es el cambio en los caudales de líquido y mayor es la variación de los niveles de líquido en el hogar. Para el mantenimiento de un estado estable en el orificio de la colada, facilitando así la eliminación de líquido del hogar, en la práctica, se inyecta un exceso de masa de alta calidad en el orificio de la colada del horno cuando se termina una colada. La masa del orificio del grifo se acumula y solidifica en el interior del orificio del grifo formando una capa protectora con forma de 'hongo', que se concentra principalmente directamente debajo del orificio del grifo y, en menor medida, a los lados y por encima del orificio del grifo. Por lo tanto, el orificio del grifo se vuelve más largo que la profundidad de la pared lateral del hogar correspondiente a través de la cual se taladra el orificio del grifo. Un orificio de grifo más largo puede drenar líquidos fundidos de la parte interior del hogar y se puede suprimir el flujo circunferencial. Además, los orificios de grifo más largos pueden dar como resultado tasas de drenaje reducidas debido al efecto de fricción y, por lo tanto, reducir el consumo de la masa del orificio de grifo. El tamaño y la forma de la capa de hongos también tienen un efecto significativo en las variaciones de temperatura del revestimiento del hogar durante el sangrado.

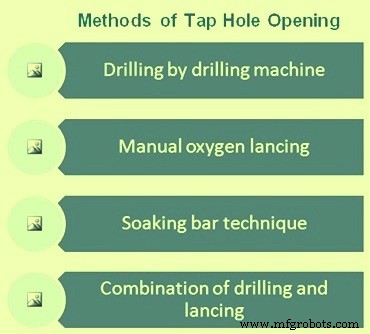

Cuando llega el momento de roscar el horno, es necesario abrir el orificio del grifo. Es esencial que el orificio del grifo se abra rápida y seguramente cuando sea necesario. Descontando las prácticas pasadas más primitivas de 'pinchar' o 'excavar' para la apertura del orificio del grifo, se adopta una amplia gama de métodos de apertura del orificio del grifo que incluyen lo siguiente. (Figura 1)

- Punción manual de oxígeno del orificio del grifo. Esto normalmente se debe minimizar o solo durante una emergencia. Puede provocar la falla del orificio del grifo del blister y provocar una explosión.

- Perforación mediante máquina perforadora que puede ser operada eléctrica, neumática o hidráulicamente. El orificio del grifo se perfora utilizando una barra de perforación de diámetro y longitud apropiados en la máquina perforadora. La máquina perforadora generalmente tiene capacidades rotativas y de percusión. Normalmente, solo se requiere rotación para abrir el orificio del grifo, pero si la masa del orificio del grifo es muy dura justo antes de alcanzar la longitud total, podría ser necesario utilizar la acción del martillo. Sin embargo, esto se evita siempre que sea posible, ya que daña el orificio del grifo y el 'hongo'.

- Técnica de la barra de remojo:la práctica de la barra de remojo encontró favor en el roscado del horno como un desarrollo emergente para reemplazar la perforación de orificios de roscado en la década de 1980. Se trataba de empujar/martillar una barra de 50 mm a través de la masa del orificio del grifo en el canal de grifo. Esto prometía proporcionar una conductividad térmica mejorada desde el hogar interior hasta el canal de colada para mejorar la masa del orificio de colada sinterizada y horneada. Para abrir el orificio del grifo, la barra se martilló a la inversa para sacarla del canal de grifo, ahora de una dimensión bien definida, y con la promesa de que no habría riesgo de perforación torcida o daños por punción de oxígeno. Sin embargo, la práctica había caído en desgracia en la década de 1990, debido a que requería mucho tiempo de perforación previa para ayudar con la inserción de la barra de remojo, dificultad para evaluar con precisión la profundidad crítica de perforación y hacerla coincidir con la adición óptima de masa del orificio del grifo, orificio del grifo más corto tiempos de curado en masa con mayor riesgo de apertura automática del orificio del grifo y otros daños en el orificio del grifo y "hongos" inducidos por martillazos en la instalación y extracción de la barra.

- Combinación de perforación sin abrir y punción deliberada de la última parte restante del orificio del grifo.

Fig. 1 Métodos de apertura del orificio del grifo

Mecanismos de desgaste del orificio del grifo

Las dimensiones del orificio de roscado tienen una influencia dominante en la tasa de roscado. Por lo tanto, es esencial tener en cuenta los factores que contribuyen al desgaste del orificio del grifo. Estos factores son (i) penetración, (ii) corrosión y (iii) erosión. El primer paso para el desgaste del refractario implica la penetración de líquidos en el refractario, cuya tasa puede describirse mediante un flujo impulsado por una fuerza capilar. Una vez que un líquido ha penetrado en el refractario, se hace posible la reacción con el líquido infiltrante a través de la corrosión. La velocidad de corrosión se relaciona con el tiempo que un refractario penetrado ha estado a una temperatura que favorece la reacción. Además, cuando un refractario ha sido penetrado y debilitado aún más por la corrosión, la erosión se hace posible si el esfuerzo cortante inducido por el flujo de líquido es suficiente para eliminar el refractario. Además, las condiciones del proceso pueden influir en la viscosidad del líquido a través de la temperatura, mientras que la tasa de golpeteo afecta el gradiente de velocidad. A velocidades de golpeteo de 1 m/seg a 5 m/seg, la fuerza de corte aplicada es unos pocos órdenes de magnitud menor que el módulo de ruptura en caliente de la mayoría de los refractarios. Por lo tanto, la erosión del refractario del orificio del grifo no puede ocurrir hasta que la estructura refractaria se haya debilitado primero por la penetración del líquido y la corrosión. Por lo tanto, la operación del alto horno depende críticamente de un anillo sinterizado y horneado 'mantenible' de la masa del orificio del grifo para revestir el canal del grifo para proteger el refractario del orificio del grifo. En consecuencia, es necesario prestar mucha más atención a la cuestión de las propiedades de erosión y sinterización de la masa del orificio del grifo.

Debido al daño potencial a los orificios del grifo debido a la punción de oxígeno, siempre es mejor perforar para abrir el orificio del grifo. Esto generalmente resulta en sacrificar la broca y potencialmente la barra de perforación.

En muchos lugares, se practica deliberadamente una combinación de perforación profunda seguida de punción de oxígeno con tapón. El objetivo es perforar a través de la masa del orificio del grifo tan (consistentemente) como sea posible, hasta que se encuentre resistencia a la perforación debido a un "tapón" de metal/escoria residual arrastrada. Intentar perforar más a través de este tapón a menudo conduce a una perforación sesgada involuntaria y, a menudo, a que el taladro simplemente se atasque en el canal de roscado. Incluso con el martilleo de percusión inversa, puede resultar imposible liberar una broca y una barra atascadas, lo que requiere que el operador de la casa de fundición recurra a la punción de oxígeno para eliminar la obstrucción.

En la práctica combinada, luego se retira el taladro, la longitud del taladro se mide con precisión (pero manualmente) con un taladro en T graduado, que simultáneamente verifica que la perforación no estuvo descentrada. Una vez que se confirma positivamente que el orificio de perforación es recto, se realiza una punción de oxígeno del tapón del canal de extracción (corto) restante para abrir el orificio de extracción. Esto generalmente requiere un mínimo de punción (menos de un tubo de lanza).

Requisitos para taladrar orificios roscados

Los requisitos para controlar y optimizar la tasa de drenaje al orificio de la colada (para reducir las velocidades del líquido y el desgaste del revestimiento del horno) y la tasa de colada asociada a través de él (llamada de líquido controlada con condiciones estables del orificio de colada posterior), imponen la necesidad de mantener un Longitud constante y óptima del orificio del grifo y forma suave. Esto suele ser tan largo como sea factible, mientras se mantiene una forma de canal casi cilíndrica de diámetro definido. En realidad, existe cierto grado de acanaladura hacia la cara caliente con erosión en la cara caliente debido a las temperaturas del canal de toma, las profundidades de perforación y sus distribuciones. Además, dado que existe una alta relación entre el volumen de escoria y el volumen de metal, a menudo se argumenta que la decisión sobre el diámetro y la práctica de roscado debe centrarse en la escoria. Esto destaca el papel de la perforación confiable, ya que representa el medio principal para controlar el diámetro del orificio del grifo.

Equipo y control de perforación de pozos de rosca

Debido a los riesgos excesivos de perforación sesgada, se debe verificar la alineación precisa de las pistolas de lodo y las perforadoras y, si es necesario, recalibrarlas al comienzo de cada turno. Las muescas de centrado del orificio del grifo son para ubicar la masa del orificio del grifo para ayudar a evitar que el taladro se "salga" del centro del orificio del grifo. Además, las barras de perforación guiadas y rígidas son esenciales para reducir la flexión excesiva de la broca y asegurar un orificio roscado recto y centrado. Los sistemas de guía incluyen un desplazamiento automático dentro de los límites, seguido de un pasador hidráulico que se coloca físicamente en los ganchos de cierre. Para perforar orificios de colada de alto horno largos (de 3,5 m a 4 m), se fijan dispositivos de varillas hidráulicas adicionales a los taladros para evitar que se doblen las varillas de perforación y se perfore fuera del eje del orificio de colada.

Varilla de perforación y brocas

La forma y el material de la broca (puntas de carburo o de aleación Cr-Ni resistente al calor) son importantes. La capacidad de retener un borde de corte afilado para cortar, en lugar de martillar, a través de la masa del orificio del grifo es importante cuando la cara de corte de la broca se presenta como una cara libre de residuos y polvo para perforar. El diámetro de la broca generalmente se controla dentro de un rango de 33 mm a 65 mm. Cuando el martilleo se considera importante, se utiliza una cara interior de la broca que es totalmente plana, para maximizar la transmisión de la energía de impacto junto con la transición de formas de carburo esféricas a semiesféricas. El barrido de aire generalmente se usa para lograr un orificio despejado, además de proporcionar un poco de enfriamiento de la broca para ayudar a prolongar su vida útil.

Hay dos efectos opuestos de la perforación en el control del diámetro del canal de roscado. Con el desgaste prematuro de la broca, se produce un acanalado negativo en el canal de roscado (diámetro que disminuye uniformemente hasta el diámetro de la barra de perforación hacia la cara caliente). Sin embargo, con mayor frecuencia, una broca que no logra retener su filo de corte tiende a desviarse, resultando en un acanalado positivo (aumentando el agujero a la cara caliente), o un efecto de 'hongo'. Los diseños tradicionales de brocas para roca brindan una mayor resistencia a esto y, a menudo, son los preferidos, a pesar de que aún requieren el reemplazo de la broca cada golpe. También la progresión de rosca, a bayoneta, Se informa que los acoplamientos de barras de perforación limitan la incidencia de barras de perforación atascadas firmemente en los acoplamientos.

La consecuencia directa de un canal de extracción uniforme y recto es una corriente de extracción uniforme y uniforme. Por el contrario, un canal de extracción con forma de sacacorchos interior induce un chorro de extracción giratorio y rociador. Una perforación más suave con "deje que el taladro haga el trabajo" y no intente forzar el orificio del grifo para abrirlo usando la fuerza máxima que puede doblar la barra de perforación y producir una condición de sacacorchos, da como resultado un chorro suave.

Cierre del orificio del grifo

Es esencial que el orificio del grifo esté cerrado con un alto grado de certeza y también para garantizar que se haya instalado el volumen deseado de masa del orificio del grifo. Además, debe asegurarse de que, al retraerse la pistola de lodo, no se produzca una apertura automática no planificada del orificio del grifo. La eliminación total de la apertura automática es muy importante.

Normalmente, se utilizan pistolas de lodo sofisticadas y potentes para el cierre del orificio del grifo. Una vez más, no se puede subestimar la importancia de considerar la pistola de lodo, la masa del orificio de drenaje y la práctica operativa del orificio de drenaje de manera holística como un sistema completamente integrado. El acoplamiento de una masa de orificio de grifo dura de nueva generación con una pistola de lodo vieja y débil incapaz de entregar adecuadamente la masa de orificio de grifo en el orificio de grifo está destinada a fallar. En general, un "diseño" de pozo a través de la masa del orificio de derivación suele ser un compromiso entre la "capacidad del equipo" y los requisitos del "proceso".

Si bien el taponamiento manual puede parecer a primera vista extremadamente simple y requiere una interfaz directa del operador con una corriente de perforación en caliente, si se controla incorrectamente, la adición excesiva de arcilla al orificio del grifo mediante pistolas de lodo automatizadas puede tener una acción potencialmente destructiva (pero a menudo oculta). en un orificio de grifería y revestimiento de los alrededores.

Un canal de toma perfectamente cilíndrico de 1 m de largo y 50 mm de diámetro requiere teóricamente solo 2 litros de masa del orificio de toma para llenarlo por completo. Esto aumenta a 5 litros si se usa en promedio a 80 mm de diámetro, ya sea por estriado positivo (exacerbado por cualquier punción de oxígeno y/o agrandamiento por desgaste por baño de la cara caliente del orificio del grifo), o estriado negativo por el canal de colada. Es bastante asombroso comparar esta cantidad de masa de orificio de colada con la masa que se utiliza para altos hornos de 1,8 m a 2 m, o más generalmente de 2,5 ma 4 m de longitud de orificio de colada, de 'tan poco' como 10 litros a 20 litros. , a 50 litros a 120 litros a incluso 200 litros a 300 litros de masa del orificio del grifo por cierre, cuando se intenta estabilizar un 'hongo'.

La operación de la fundición por lo general implica una mayor inyección de masa en el orificio del grifo cuando la longitud del orificio del grifo se acorta y viceversa. Especialmente en la práctica de roscado de orificios de grifo individuales consecutivos, una práctica adicional común defendida en los otros orificios de grifo en reposo es la inyección de masa ocasional en el orificio de grifo para mantener la condición de 'hongo', que de lo contrario está sujeta a disolución progresiva (si es marginalmente insaturado de carbono) y desgaste en contacto con el líquido del hogar.

El uso de puntas de boquilla cónicas en las pistolas de lodo proporciona un mejor sellado contra el orificio del grifo. En las pistolas de lodo modernas, se aplica un movimiento rápido y automatizado de la pistola de lodo regulado por presión para minimizar aún más el daño a la boquilla de la pistola de lodo y para reducir el riesgo de un fuerte impacto en la cara del canal de extracción y/o el canal, que de lo contrario podría agrietarse o incluso romperse. desaloje el refractario del orificio del grifo y el 'hongo'. La presión de giro generalmente se establece ligeramente más alta en relación con la presión del cañón de la pistola de lodo (200 bar a 315 bar de presión de masa del orificio del grifo), lo que da como resultado una fuerza de empuje de más de 60 toneladas en la cara/placa frontal del orificio del grifo, especialmente para empujar el grifo de mayor resistencia. masa del orificio que tiende a limitar el potencial de derivación de la masa del orificio del grifo entre la boquilla y la cara/placa frontal del orificio del grifo. También se prefiere el control automático de la fuerza de contacto de la pistola de lodo para limitar el riesgo de daños mecánicos indebidos al refractario del orificio del grifo. Además, se puede practicar la inyección de pistola de lodo de etapas múltiples escalonadas a diferentes velocidades para lograr condiciones óptimas en el pozo de colada. Esto puede implicar, concretamente (i) un primer empuje que consiste en un empuje rápido de 45 kg de masa del orificio del grifo para desplazar todo el material del canal de extracción, seguido de un empuje más lento de otra masa del orificio del grifo de 45 kg para construir el 'hongo', y un último empuje muy lento de masa variable del orificio del grifo para construir aún más el 'hongo' y compactar la masa del orificio del grifo en el orificio del grifo, y (ii) Segundo empuje con empuje muy lento 5 minutos después del primer empuje y con menos de 5 kg de golpe Adición de la masa del orificio para compactar aún más la masa del orificio del grifo y cerrar los vacíos. Para disminuir el riesgo de que se rompa el orificio del grifo, la pistola de lodo permanece en posición durante 5 minutos para permitir el curado adecuado de la masa del orificio del grifo antes de retirarlo de la cara del orificio del grifo.

Longitud de los orificios del grifo

Es fundamental que todos los parámetros de roscado se mantengan lo más constantes posible, incluidas las longitudes de los orificios de roscado. Las variaciones en las longitudes de los orificios de extracción se pueden atribuir a las capacidades de la pistola de arcilla, la cantidad de arcilla empujada en el orificio de extracción durante el taponamiento anterior y la calidad de la masa del orificio de extracción. Un orificio de grifo demasiado corto puede resultar en un riesgo de seguridad de un orificio de grifo de apertura automática, y un orificio de grifo demasiado largo puede provocar que la máquina perforadora no abra el orificio de grifo, lo que requiere el uso de tubos de lanza de oxígeno para abrir el orificio de grifo para el horno. tocando La longitud del orificio del grifo requerida para una operación estable depende del tamaño del horno y del tamaño del hongo que sea suficiente para una protección adecuada del orificio del grifo. Es importante obtener una longitud de orificio de grifería superior al espesor inicial de los ladrillos de carbono del hogar

Fenómenos de desgaste del orificio del grifo

La capacidad de perforación de la masa del orificio para grifo se define como la facilidad con la que se puede abrir el orificio para grifo después del taponamiento. La perforación y el cierre exitosos no solo dependen del equipo y la calidad de la masa del orificio de drenaje, sino también del criterio y la experiencia del operador. Antes de que se pueda taladrar un orificio para grifo, se debe permitir que la masa del orificio para grifo se cure durante el tiempo suficiente y así evitar salpicaduras al comienzo de un aterrajado y/o desgaste prematuro en el orificio para grifo. Durante el proceso de curado, los volátiles se queman fuera de la mezcla y la arcilla comienza a endurecerse para permitir un sellado firme y adecuado del orificio del grifo. A medida que se sangra el horno, la erosión interna del orificio de la rosca aumenta durante la sangría por el ataque químico y mecánico del hierro, la escoria y el gas. El desgaste dentro y alrededor del área del orificio del grifo ocurre en las siguientes etapas, a saber, (i) desgaste en el hongo, (ii) desgaste en el diámetro del orificio del grifo y (iii) desgaste que aumenta el ancho de la abertura del orificio del grifo.

Monitoreo de agujeros de grifo

El monitoreo de orificios de grifo consta de dos acciones distintas, a saber (i) monitoreo activo durante el grifo y (ii) monitoreo fuera del sitio de temperaturas en el hogar y alrededor de los orificios de grifo.

El orificio de la colada es monitoreado activamente durante el roscado por el operador de la casa de fundición, quien es responsable de abrir y cerrar el orificio de la colada con el taladro y la pistola de lodo. Supervisa el orificio del grifo durante la duración del tapping en busca de anomalías y toma las medidas apropiadas. Supervisa controlar los siguientes factores.

- Ángulo en el que el metal caliente y la escoria fluyen desde el orificio del grifo.

- Lanzamientos salpicados:las salpicaduras se manifiestan como una acción de escupir en lugar de un chorro suave que fluye del horno.

- El momento en que el horno comienza a soplar durante un golpeteo. El soplado se caracteriza por la emisión de chispas en lugar de un chorro de hierro o escoria.

- La condición del orificio del grifo, es decir, si está completamente abierto, taladre el ángulo.

El ángulo de la corriente de metal caliente y escoria que sale del horno depende de la presión del líquido y la presión del gas dentro del horno. Los ángulos de toma altos representan un riesgo para la seguridad y los volúmenes de chorro caliente en el horno deben reducirse para controlar el ángulo de toma y el flujo. La posible salpicadura del orificio del grifo en cualquier momento durante el sangrado no solo representa un riesgo para la seguridad sino también un riesgo operativo. Las prácticas de golpeteo salpicado darán como resultado un aumento en la cantidad de trabajo de limpieza requerido después del golpeteo, antes del siguiente golpeteo. En caso de que este trabajo de limpieza sea excesivo en el sentido de que el tiempo de final de grifo a inicio de grifo aumenta más allá de lo normal, este retraso en el grifo podría provocar un revés operativo importante, como un hogar frío (en el peor de los casos).

El soplado del orificio del grifo, como lo indican las chispas que se emiten, es una indicación de que el horno está seco y listo para taparse. Antes de realizar la acción de taponamiento, el operador debe asegurarse de que el horno realmente esté soplando y no sea un golpe falso.

El control de la temperatura se realiza normalmente en dos niveles. En la sala de control, el operador puede controlar la temperatura las 24 horas mediante un sistema de control digital (DCS). Los esquemas se utilizan para representar las temperaturas de una manera fácilmente comprensible. Fuera del sitio, las temperaturas se pueden monitorear durante un período más largo. Entonces se puede usar el máximo durante períodos de semanas o meses y se puede calcular el peor desgaste. Con esta información, se pueden hacer predicciones sobre posibles áreas problemáticas.

Si no se controla la temperatura, existe el riesgo de que el desgaste del orificio del grifo continúe hasta que llegue a la carcasa y no se contenga. Esto puede resultar en una perforación (ruptura) con metal caliente fundido corriendo por el costado de la carcasa del alto horno, dañando la carcasa, provocando explosiones al entrar en contacto con el agua, dañando los termopares e incluso daños más extensos como las salas hidráulicas se sobrecalientan y se incendian cuando se sitúan directamente encima de tales perforaciones.

Proceso de manufactura

- Roscas:roscado con macho y fresado de roscas

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono