Cucharón rebosante de acero y su revestimiento refractario

Cucharón rebosante de acero y su revestimiento refractario

Se necesita un cucharón rebosante de acero (STL, por sus siglas en inglés) en una planta siderúrgica para contener y transportar acero líquido desde el horno de fabricación de acero hasta las instalaciones de fundición. los talleres de fundición de acero más antiguos donde se usaban cucharones simplemente para transportar acero líquido desde un horno de fabricación de acero hasta los moldes de lingotes.

Otras funciones que se realizan en el STL son el control de temperatura, desoxidación, adiciones de carburante y ferroaleaciones y flotación de inclusiones. En el pasado reciente, la demanda de varios grados de acero con especificaciones estrictas ha aumentado considerablemente. Estos aceros se producen mediante procesos de refinado secundario. El revestimiento del STL debe soportar condiciones de servicio cada vez más severas asociadas con los procesos de refinación secundaria. Estas condiciones severas son mayor tiempo de mantenimiento, mayor temperatura del líquido y calentamiento por arco/químico. El enjuague con gas inerte y la desgasificación del acero líquido, la aleación y el uso de escoria sintética también aceleran el desgaste del revestimiento. Debido a estas actividades, la demanda de calidad de los refractarios STL ha aumentado mucho.

En los talleres de fundición de acero actuales, STL funciona como componentes móviles de los procesos de desnatado, enjuague, recalentamiento y desgasificación. El tiempo de exposición para un calor determinado en estos talleres se ha ampliado de dos a cinco veces el tiempo que antes se necesitaba para la acumulación de lingotes.

También se requiere STL para conservar el calor al minimizar la pérdida de calor durante el transporte y durante los diversos pasos del proceso. En este sentido, se han realizado avances significativos para precalentar adecuadamente las cucharas antes del primer calor y para ciclar las cucharas en los calores posteriores de manera que se minimicen las pérdidas de calor.

STL está diseñado para ser resistente al calor y fuerte. También es necesario aislar térmicamente la cuchara. Se necesita un aislamiento térmico adecuado para que el acero líquido contenido en el STL permanezca a una temperatura adecuada.

La vida útil del revestimiento refractario de STL debe ser predecible y reproducible por razones de seguridad y para evitar demoras en el proceso. Los STL a menudo se retiran de la circulación para realizar el mantenimiento del revestimiento. Esto puede afectar el suministro adecuado de cucharas para la producción de acero. Además, el costo de los refractarios para STL es significativo y el costo de eliminación de los revestimientos gastados también es bastante importante.

La selección del revestimiento refractario más adecuado depende de una serie de factores que incluyen el ciclo de circulación de STL, los procesos secundarios de fabricación de acero, la calidad del acero, la disponibilidad de la cuchara, los nuevos desarrollos refractarios, la logística del taller y el costo del refractario por tonelada de acero bruto producido. .

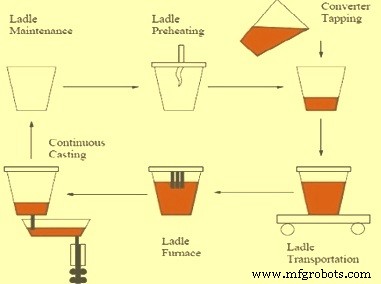

Ciclo de circulación de cuchara

El tiempo de respuesta de la cuchara es el tiempo necesario para completar un ciclo de circulación y es importante para el buen funcionamiento del taller de fundición de acero. Normalmente se necesitan varias horas desde un roscado de acero hasta el siguiente roscado de acero en una cuchara. El tiempo de respuesta del cucharón decide el número de cucharones que se requiere poner en circulación. El ciclo de circulación de la cuchara consta de los siguientes pasos.

• Inspección y mantenimiento de STL ? Se requiere STL para mantener el acero líquido a temperaturas de alrededor de 1600 ° C a 1650 ° C durante períodos prolongados. Estas altas temperaturas junto con los diferentes procesos que se requieren realizar en el STL hacen que exista un desgaste del revestimiento. Por lo tanto, STL necesita inspección y mantenimiento continuos para mantenerlo en buen estado. El procesamiento de STL entre calores es necesario para eliminar la escoria del cucharón y permitir la limpieza del pozo del cucharón, la inspección y reparación de la compuerta deslizante y el lijado del pozo del cucharón.

• Precalentamiento del cucharón:después de la inspección y el mantenimiento, el STL se precalienta para llevar el cucharón al interior temperatura a un valor deseable. Si la temperatura interior de la cuchara ya está en el nivel deseado después de la inspección y el mantenimiento, entonces se puede omitir este paso.

• Roscado de acero líquido:el acero líquido del proceso primario de fabricación de acero se rosca en el STL. Mientras extrae el acero líquido, es necesario tener la precaución de que haya suficiente tablero libre disponible en STL para llevar a cabo los procesos de refinación secundaria.

• Transporte en cucharón:la STL con acero líquido se transporta generalmente en un carro de transferencia a los procesos de refinación secundaria. Durante este paso, se debe evitar la espera de la cuchara con acero líquido para el control de la pérdida de temperatura.

• Procesos de refinación secundaria:el acero líquido en el STL se somete a varios tratamientos en los procesos de refinación secundaria según los requisitos de la grado de acero. En esta etapa se realiza el ajuste de la composición química y la temperatura del acero líquido. El enjuague del acero líquido también se lleva a cabo para reducir la estratificación y hacer que el acero sea más homogéneo.

• Colada continua:después de los procesos secundarios de fabricación de acero, se coloca un compuesto para cubrir la cuchara en la superficie del líquido en el STL para reducir la pérdida de calor en la parte superior debido a la radiación y el STL se lleva a la torreta de cuchara de la máquina de colada continua (CC) para la colada del acero líquido. También se utiliza una tapa de cuchara para reducir las pérdidas de calor. Una vez finalizada la operación CC, el acero líquido sobrante y la escoria se vierten en la cuchara de descarga y el STL se envía al área de inspección y mantenimiento de la cuchara.

El ciclo de cuchara se muestra en la figura 1.

Fig. 1 Ciclo de cuchara

El precalentamiento de los dispositivos STL y de tapa ha mejorado significativamente en los últimos años, y están disponibles muchos tipos de precalentadores (cuchara horizontal o vertical). Existen varios beneficios del precalentamiento y ciclos adecuados de la cuchara, que incluyen una vida útil más larga del refractario al minimizar el choque térmico. La capacidad real para ciclar rápidamente los STL y hacer el uso más eficiente de los precalentadores puede variar significativamente entre operaciones, según el diseño del taller y la capacidad de transferencia del cucharón.

La fabricación de acero es un proceso complejo y difícil y la selección y el tipo de refractario no es una tarea sencilla. La selección del refractario en sí misma suele ser un compromiso, ya que normalmente no es posible tener todas las propiedades deseadas (físicas, químicas y térmicas) en un solo material. Por lo general, se obtiene una característica en detrimento de otra. El revestimiento refractario de STL también puede influir en la calidad del acero producido si se extrae oxígeno del revestimiento durante cualquier etapa del procesamiento. Los revestimientos que contienen SiO2 en formas no combinadas pueden causar problemas en las cucharas modernas.

En los últimos años, se está empleando el análisis de elementos finitos utilizando propiedades refractarias no lineales y regímenes de temperatura transitorios para estudiar el comportamiento de los refractarios en STL. Aunque son muy complejos, los estudios se esfuerzan esencialmente por mantener el grado adecuado de compresión en los refractarios de las cucharas durante todas las fases de su uso en las cucharas. Las fuerzas de compresión excesivas pueden provocar grietas refractarias y/o pandeo en áreas como la sección plana de la cuchara. Los esfuerzos de compresión inferiores a los deseables pueden causar la formación de juntas o espacios, lo que puede permitir la penetración de acero líquido o escoria.

Las propiedades de los refractarios se pueden ajustar para proporcionar un comportamiento adecuado en STL. Es necesario usar refractarios específicos para aumentar o disminuir la expansión del refractario a niveles más deseables. El análisis de elementos finitos de cuchara proporciona una guía valiosa para mejorar el comportamiento del servicio refractario en los STL.

Los refractarios en STL están zonificados en tipo y grosor para brindar el máximo servicio al mínimo costo. Los revestimientos son relativamente delgados para cumplir con los requisitos de capacidad y peso de la cuchara. Por lo general, los espesores del revestimiento de trabajo son de 150 mm a 225 mm en el cilindro y de 225 mm a 300 mm en el fondo. El grosor del revestimiento de seguridad puede variar de 50 mm a 150 mm.

Los materiales refractarios que normalmente se utilizan para el revestimiento son los ladrillos de dolomita, los ladrillos de magnesia cromada, los ladrillos de magnesia al carbono, los ladrillos con alto contenido de alúmina, los ladrillos de aluminio al carbono y los moldeables con alto contenido de alúmina. Los tipos de construcción refractaria varían ampliamente dependiendo de las condiciones de operación y de la capacidad de ciclar los STL rápidamente. Los refractarios con alto contenido de alúmina son adecuados para la mayoría de las áreas del STL que no sean la línea de escoria propiamente dicha.

Los revestimientos de seguridad funcionan para contener acero o escoria por períodos de tiempo limitados, pero esencialmente brindan aislamiento al armazón. Se pueden usar revestimientos de seguridad de componentes múltiples para reducir aún más las temperaturas de la carcasa. En algunas plantas se utiliza un revestimiento de seguridad de 100 mm de espesor hecho de un compuesto con ladrillo aislante de alta resistencia para reducir la temperatura de la carcasa de acero.

Las temperaturas más altas de la cubierta de acero en la línea de escoria se deben principalmente a la mayor conductividad térmica del ladrillo de revestimiento de trabajo de la línea de escoria. En general, pocos STL usan materiales aislantes verdaderos como parte de los revestimientos de seguridad debido a la reducción de la vida útil del revestimiento de seguridad y/o al aumento del peligro de penetración de acero y posibles rupturas.

Las construcciones refractarias particulares utilizadas para los STL están en constante cambio en la mayoría de los talleres de fundición de acero. Hay varios factores y propiedades refractarias que son importantes para la selección de refractarios en cada área del STL. Algunos de estos se describen a continuación.

El desgaste en la zona de impacto ocurre cuando la corriente de acero de alto impulso golpea el fondo de la cuchara (y en algunos casos la pared lateral inferior) durante el período inicial de roscado. La severidad de este desgaste es bastante específica del taller y requiere que se use un espesor o calidad adicional de refractario. En general, los refractarios para el impacto de la corriente se seleccionan para tener la máxima resistencia a la erosión en función de la resistencia en caliente.

En la parte inferior y en el área del cilindro inferior del STL, el desgaste se produce por la erosión durante el enjuague o el recalentamiento y por el daño físico durante el descascarillado entre calores. En algunos casos, la escoria que queda en esta área en el tiempo entre el cierre del acero en la máquina CC y el vertido de la escoria puede causar problemas de erosión de la escoria. En general, la erosión de la escoria en esta área no es suficiente para zonificar, excepto para proporcionar un espesor refractario adicional. En ocasiones, los daños causados por la extracción del cráneo pueden ser lo suficientemente graves como para requerir reparaciones en el fondo.

El área del cilindro es normalmente el área de desgaste menos severo en el STL y puede zonificarse por calidad y/o espesor.

El área de desgaste más severo de muchos de los STL es la línea de escoria de cuchara donde el refractario está sujeto a corrosión severa. La escoria que se encuentra varía ampliamente e incluye escoria con alto contenido de óxido de hierro (FeO) transportada desde el horno de fabricación de acero, escoria artificial introducida después del desnatado parcial de la escoria, escoria añadida o formada durante propósitos metalúrgicos específicos, como enjuague o inyección, y escoria formada o circulada durante la desgasificación. Como los diferentes tipos de escoria son normalmente de naturaleza básica, se requieren refractarios básicos en las líneas de escoria STL.

El efecto corrosivo sobre los refractarios es particularmente grave cuando se utiliza el recalentamiento por arco para controlar y aumentar la temperatura del acero sobrecalentando la escoria de la cuchara. Se puede esperar que la temperatura de la escoria sea de 40 °C a 150 °C por encima de la temperatura del acero. A estas temperaturas, las tasas de erosión de la escoria pueden aumentar de dos a cinco veces. La erosión de la escoria se puede reducir mediante el control de la basicidad de la escoria, el contenido de Al2O3 y las adiciones de MgO a la escoria. Por lo tanto, se puede obtener un control significativo sobre la cantidad de erosión durante el recalentamiento del arco usando escoria controlada obtenida usando composiciones con MgO agregado y el uso de enjuague de escoria consistente para controlar el sobrecalentamiento de la escoria. Para las líneas de escoria se utilizan ladrillos de dolomita, cromo magnesita o MgO-C.

El daño por ciclos térmicos también es una de las razones del desgaste en todas las áreas del STL. La extensión de dicho daño se minimiza en gran medida con el uso adecuado del precalentamiento y un uso más extenso de las cubiertas de las cucharas. El uso de la cantidad mínima posible de STL en cualquier momento y el ciclo de estos cucharones lo más rápido posible también minimiza la extensión del daño del ciclo térmico.

Se sabe que la flexión del cucharón al levantarlo y durante otras partes del ciclo del cucharón influye en su vida útil.

Continúan los esfuerzos para combatir este efecto con un diseño mejorado en el cucharón y el revestimiento.

Los STL están revestidos con cuña de arco o tipo de construcción de ladrillo con llave. Otro tipo de construcción con ladrillos utiliza formas semiuniversales que permiten el uso de una espiral ascendente de ladrillo contra los lados inclinados de una cuchara. En este tipo de construcción, el bloqueo del ladrillo se realiza mediante las superficies de contacto curvas.

En todos los casos, es necesaria una construcción hermética con juntas de mortero muy delgadas (o sin juntas) para mantener el revestimiento bajo compresión y evitar la penetración de la junta. Algunas plantas se han convertido a STL revestidos con moldeables en las secciones del barril y del fondo, pero los esfuerzos para moldear las líneas básicas de escoria no tuvieron mucho éxito.

El revestimiento con materiales moldeables proporciona una excelente construcción sin juntas y muchos ofrecen ventajas de costos donde se puede reutilizar una parte del revestimiento gastado. Los cucharones calcinables requieren equipo especial, incluido espacio, y deben instalarse y secarse con mucho cuidado.

Los STL también se utilizan cuando se emplean combinaciones de ladrillos y moldeables para obtener la mejor combinación técnica y económica de enfoques de moldes y ladrillos para el revestimiento de la cuchara.

Los conos o tapones refractarios se utilizan en los fondos de las cucharas para introducir gas de enjuague, principalmente argón, para el enjuague de las cucharas. Se utilizan tapones que tienen secciones transversales que utilizan diferentes mecanismos direccionales para proporcionar un flujo de argón controlado.

El rendimiento confiable y la vida útil de los tapones son muy importantes para producir productos de acero de calidad uniforme. Para garantizar un flujo adecuado, a menudo es necesario limpiar la superficie del obturador después de un calentamiento determinado mediante quemado de oxígeno o limpieza mecánica.

Los refractarios para tapones son materiales con alto contenido de Al2O3 o MgO quemado, diseñados específicamente para esta aplicación, y se instalan desde el exterior de la cuchara mediante dispositivos mecánicos o manuales. El sistema generalmente permite un cambio de tapón rápido en una cuchara caliente. Los tapones se retiran del servicio después de un tiempo predeterminado de uso o cuando los indicadores visuales de desgaste integrados en el tapón se usan en exceso. Debido al desgaste del bloque de asiento refractario alrededor del tapón, es posible que se requieran reparaciones en caliente del área alrededor del tapón.

El control del flujo de acero desde los STL hasta los moldes CC se logra mediante un sistema de compuerta deslizante. El flujo de acero líquido por la compuerta deslizante utiliza placas refractarias mantenidas bajo presión por resortes u otros dispositivos que se mueven para controlar el flujo. El diseño y la construcción de los diferentes sistemas de compuertas correderas varían ampliamente según los requisitos de vertido de acero de la máquina CC. Por ejemplo, la ubicación de los resortes y el método de enfriamiento varían entre los diversos sistemas de compuertas y el movimiento de las placas puede lograrse mediante mecanismos hidráulicos o de otro tipo.

Todos los sistemas de compuerta deslizante brindan un medio rápido para eliminar la presión de las placas entre calores para permitir la inspección de los refractarios y permitir el reemplazo rápido de las placas o la boquilla inferior.

La construcción refractaria de un sistema típico de compuerta incluye refractarios en el bloque de asiento y la boquilla superior en el fondo de la cuchara, las placas fijas y deslizantes y una conexión de boquilla inferior para un tubo o cubierta en la artesa de la máquina CC.

Las placas deslizantes y fijas se encuentran entre los refractarios más exclusivos y duraderos utilizados en una aplicación de planta siderúrgica. Estas placas deben soportar fuertes choques térmicos y la erosión del acero durante largos períodos de funcionamiento. La composición de estas placas puede variar desde alúmina simple hasta zirconia en el sistema de óxido, hasta sistemas complejos de óxido-carbono. Las planchas exactas utilizadas dependen en gran medida de las composiciones de acero que se van a fundir y de la frecuencia de sustitución de las planchas. Dicho reemplazo de placas puede acompañarse después de la inspección de las placas que se realiza después de cada manga. Las placas se pueden cambiar después de un solo calentamiento o pueden tener una vida útil de hasta 20 calentamientos, según los grados de acero y/o la calidad del refractario utilizado.

Después de cada calor, todo el sistema de compuerta debe limpiarse de metal residual y escoria mediante una lanza de oxígeno y se debe instalar un relleno refractario granular antes del siguiente calor. Este relleno (arena de cucharón) evita que el acero líquido ingrese al sistema de compuerta antes de que la compuerta se abra en el momento adecuado en la máquina CC. Las arenas de la cuchara pueden ser de sílice, circón u otras combinaciones refractarias, lo que permite el flujo libre de acero líquido desde la compuerta deslizante cuando se abre sin necesidad de sondeo mecánico o punción.

Proceso de manufactura

- Aplicación del molibdeno y sus aleaciones

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Evaluación del ciclo de vida y sostenibilidad del acero

- Revestimiento refractario de un horno de oxígeno básico

- Hornos de recalentamiento y sus tipos

- Diferentes propiedades y grados de acero para herramientas

- Una descripción general sobre el acero para herramientas y sus aplicaciones

- Comprender el acero para herramientas y cómo se fabrica

- Una descripción general del acero para herramientas y las aplicaciones que lo acompañan