Revestimiento refractario de alto horno

Revestimiento refractario de alto horno

Un alto horno moderno (BF) está revestido con refractario para proteger la carcasa del horno de las altas temperaturas y los materiales abrasivos dentro del horno. El revestimiento refractario se enfría para mejorar aún más la protección contra el envío de un exceso de calor que puede destruir el revestimiento refractario. BF tiene un sistema refractario complejo para brindar una vida útil prolongada y segura que es necesaria para la disponibilidad del alto horno y para permitir una operación y fundición casi continuas del horno.

Las condiciones dentro del alto horno varían ampliamente según la región y los refractarios están sujetos a una variedad de mecanismos de desgaste. Los detalles se dan en la pestaña 1. La condición de aplicación de las diferentes regiones de un alto horno no es la misma debido a la naturaleza misma de su geometría y también debido al proceso pirometalúrgico que ocurre en diferentes etapas. Existen diversos mecanismos de desgaste físicos y químicos en las diferentes regiones del alto horno y son de naturaleza compleja. Por ejemplo, el desgaste mecánico o la abrasión se produce principalmente en la región superior del apilamiento y es causado por el descenso de los materiales de carga y por los gases cargados de polvo. Las altas cargas térmicas son un factor importante en la pila inferior y en las regiones del vientre. En la región del hogar, el flujo horizontal y vertical de metal caliente combinado con las tensiones térmicas a menudo forman una cavitación indeseable en forma de pata de elefante. Los materiales refractarios en estas regiones deben cuidar estos mecanismos de desgaste para evitar daños debido a ellos. Por lo tanto, la pila BF (superior central e inferior), la parte inferior, la parte inferior, la región de la canalización y la tobera, el hogar y el pozo de colada requieren diferentes calidades de refractarios dependiendo de las respectivas condiciones de aplicación.

| Pestaña 1 Mecanismos de ataque en diferentes regiones del alto horno | ||

| Región | Mecanismo de ataque | Daño resultante |

| Pila superior | Abrasión | Desgaste abrasivo |

| Fluctuaciones de temperaturas medias | Astillamiento | |

| Impacto | Pérdida de ladrillos | |

| Pila intermedia | Fluctuaciones de temperatura medias a fuertes | Astillamiento |

| Erosión por gas | Desgaste | |

| Oxidación y ataque alcalino | Deterioro | |

| Pila inferior | Grandes fluctuaciones de temperatura | Astillamiento severo |

| Erosión por chorros de gas y abrasión | Desgaste | |

| Oxidación y ataque alcalino | Deterioro | |

| Fatiga térmica | Daños y grietas en la carcasa | |

| Vientre | Fluctuaciones de temperaturas medias | Astillamiento |

| Oxidación y ataque alcalino | Deterioro | |

| Abrasión, erosión por gas y alta temperatura | Desgaste | |

| Tonterías | Alta temperatura | Ataque de estrés |

| Ataque de escoria y álcali | Deterioro y desgaste | |

| Fluctuaciones de temperaturas medias | Astillamiento | |

| Abrasión | Desgaste | |

| Pista de rodadura y | Temperatura muy alta | Agrietamiento por tensión y desgaste |

| Región de la tobera | Fluctuaciones de temperatura | Astillamiento |

| Oxidación (agua y oxígeno) | Deterioro | |

| Ataque de escoria y erosión | Desgaste | |

| Daño por costras | Pérdida de elementos de refrigeración y toberas | |

| Hogar | Oxidación (agua) | Desgaste |

| Ataque de zinc, escoria y álcali | Deterioro | |

| Alta temperatura | Acumulación de tensión y agrietamiento | |

| Erosión por líquidos calientes | Riesgo de ruptura | |

| Muesca de hierro | Grandes fluctuaciones de temperatura | Astillamiento |

| (agujero del grifo) | Erosión (escoria y hierro) | Desgaste del orificio del grifo |

| Ataque de zinc y álcali | Deterioro | |

| Ataque de gases y oxidación (agua) | Desgaste y deterioro | |

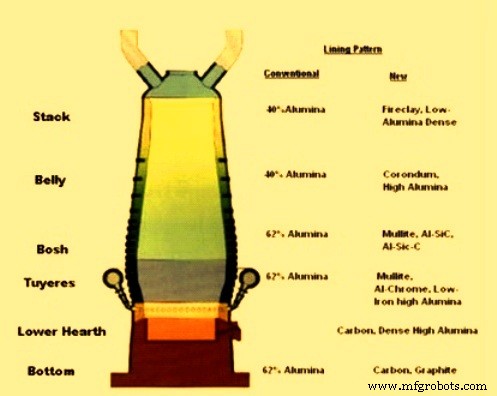

La selección de la combinación refractaria adecuada según el mecanismo de desgaste es muy importante. Una selección inadecuada de los refractarios a menudo conduce a una falla refractaria que, posteriormente, se convierte en un problema complejo de resolver. Los tipos de revestimiento refractario requeridos en una región de alto horno, así como la tendencia en el patrón de revestimiento refractario, se muestran en la Fig. 1.

Fig. 1 Revestimiento refractario en varias regiones de un alto horno

Actualmente, se espera que la vida útil de la campaña de un BF sea de alrededor de 15 años o más. Además, existe una tendencia hacia los BF de gran capacidad, que están sujetos a condiciones operativas estrictas. Para lograr el objetivo de una larga vida útil del revestimiento en condiciones de operación estrictas, es necesario tener una buena combinación de refractarios de alto grado combinados con sistemas de enfriamiento altamente eficientes y un control estricto de la operación del horno para garantizar una alta productividad sin un exceso de trabajo en las paredes y con la minimización de masivas 'resbalones' en el BF que pueden causar daños prematuros excesivos a los revestimientos refractarios.

Se sabe que el fondo y una parte del hogar están corroídos principalmente por arrabio, escoria y álcalis. Los ladrillos refractarios en estas áreas están sujetos a altas cargas y temperaturas. Por lo tanto, requiere un revestimiento refractario que debe tener alta resistencia, menor fluencia en el valor de compresión y valores más altos de RUL (refractoriedad bajo carga) y PCE (equivalente de cono pirométrico). Algunos BF usan ladrillos refractarios de mullita, bloques de carbono convencionales, etc., con bajo contenido de hierro, alúmina densa del 42 % al 62 %, en el fondo y en el hogar inferior, mientras que la tendencia actual es reemplazarlo con bloques de grafito de súper microporos. La vida del hogar BF depende principalmente de los siguientes factores.

- Factores operativos como (i) alta productividad que conduce a altas cargas de calor, (ii) alta velocidad del fluido que causa más erosión y (iii) alta inyección de carbón significa menor permeabilidad. Ninguno de estos factores está bajo el control del operador de BF y, por lo tanto, la única solución para esto puede ser un revestimiento refractario resistente.

- Diseño del sistema de revestimiento refractario:todo el revestimiento refractario también está sujeto a estrés térmico, que también juega un papel dominante, especialmente cuando el diseño es inadecuado. El sistema o diseño de revestimiento refractario debe (i) optimizar la resistencia térmica, (ii) proporcionar alivio de expansión, (iii) evitar el agrietamiento y (iv) eliminar las barreras incorporadas.

- Propiedades refractarias:incluyen (i) alta conductividad térmica, (ii) resistencia a los álcalis, (iii) baja permeabilidad, (iv) baja expansión térmica y (v) baja elasticidad.

El desarrollo reciente de ladrillos de carbono microporosos y la mejora en la calidad de los bloques de semigrafito y grafito ha llevado a una mayor resistencia a la infiltración de hierro y escorias, y conductividad térmica. El problema de la formación de capas frágiles alrededor de la isoterma de 800 °C por la condensación alcalina y las tensiones térmicas se ha abordado mediante el uso de bloques más pequeños, tolerancias de expansión óptimas, etc. Los refractarios de carbono están cubiertos por ladrillos de arcilla refractaria o mullita para protegerlos contra la oxidación. El diseño de esta "copa de cerámica" es importante, ya que las isotermas se modifican según la calidad y el grosor del material de la copa.

Los ladrillos apilados están particularmente expuestos a una alta abrasión y erosión por el material de carga de la parte superior, así como a partículas de polvo y humo de alta velocidad que salen debido a la alta presión de explosión en un entorno de CO (monóxido de carbono). Por lo tanto, la condición de aplicación exige materiales refractarios que deben tener alta resistencia, baja permeabilidad, alta resistencia a la abrasión y resistencia a la desintegración por CO. Los ladrillos refractarios de arcilla refractaria de alta resistencia o los ladrillos de alúmina densa que tienen Al2O3 alrededor de 39 % a 42 % pueden impartir estas características requeridas para la aplicación apilada.

La tobera y el bosh son atacados por cambios de temperatura, abrasión y álcalis; y el vientre y el eje inferior por choque térmico, abrasión y ataque de CO, etc. En las áreas críticas del BF, es decir, tobera, bosh, vientre y pila inferior, los refractarios de carburo de silicio, SiC-Si3N4 y corindón han reemplazado al carbono y al 62 % de Al 2 O3 o ladrillos de mullita. Esto aprovecha la alta conductividad térmica del SiC en combinación con los enfriadores de duelas. Sin embargo, debido al problema de las fugas de agua alrededor del grifo y el área de la tobera, muchos altos hornos están revestidos con refractarios de corindón con alto contenido de alúmina o alúmina-cromo. El presente y la tendencia en los refractarios Bf se dan en la pestaña 2.

| Tab 2 Refractarios de alto horno | ||

| Área | Presente | Tendencia |

| Apilar | 39 % – 42 %% Al2O3 | Arcilla refractaria de alta resistencia |

| Vientre | 39 % – 42 % Al2O3 | Corindón, SiC-Si3N4 |

| Tonterías | 62 % Al2O3, Mullita | SiC-Si3N4 |

| Tobera | 62 % Al2O3, Mullita | SiC autoadhesivo, alúmina-cromo (corindón) |

| Hogar inferior | 42 %-62 % Al2O3, Mullita, Carbón convencional | Bloque de Carbono/Grafito con súper micro poros |

| Agujero para grifo | Alquitrán de arcilla refractaria, alquitrán de alta alúmina/SiC | Alquitrán de arcilla refractaria, alquitrán de alta alúmina / SiC |

| Comedero principal | Alquitrán / arcilla ligada al agua / Grog / masas apisonadoras ligadas al alquitrán, Calcinables | Mezclas de cemento ultra bajo (ULCC), mezclas de SiC/Alúmina, técnica de reparación Gunning |

| Caño basculante | Masas apisonadoras con alto contenido de alúmina / SiC / Calcinables con bajo contenido de cemento | Alto contenido de alúmina / SiC / Carbono / ULCC |

Diferentes tipos de refractarios BF

A continuación se describen los diferentes tipos de refractarios que se utilizan en el revestimiento de altos hornos.

- Bloques de carbono horneados:el bloque de carbono microporoso, el bloque de carbono semigrafítico y el bloque de silicio de carbono microporoso se fabrican con antracita calcinada eléctricamente a alta temperatura, grafito sintético y carburo de silicio como materias primas principales. Poseen mayor conductividad térmica, menor permeabilidad, buena resistencia a metales calientes y álcalis. Se utilizan bloques de carbono semigrafítico como revestimiento inferior inferior. Los bloques de carbono microporosos se utilizan como revestimientos del fondo superior y del hogar inferior de los altos hornos con fundición intensificada. Los bloques de silicio de carbono microporosos se utilizan para colocar el hogar, el orificio del grifo y el orificio de escoria del alto horno.

- Ladrillos de carbono horneados de tamaño pequeño:los ladrillos de carbono microporosos moldeados y los ladrillos de carburo de silicio y carbono se producen mediante prensado en caliente, horneado a alta temperatura y molienda final con antracita calcinada eléctricamente a alta temperatura, grafito sintético y carburo de silicio como materias primas principales y la aceites derivados del carbón o resina de formaldehído fenólico como aglutinante, así como aditivos en polvo ultra micro. Los ladrillos de carburo de silicio de carbono microporosos moldeados se pueden utilizar para el enladrillado de la tobera, el orificio de escoria, el orificio del grifo, el hogar y las zonas de formación de escoria del alto horno.

- Ladrillo de taza de cerámica:estos son ladrillos de corindón compuesto adherido en fase plástica. El ladrillo está compuesto de mullita de alta calidad y corindón fundido de alta pureza como materias primas con la adición de un aglutinante específico mediante la conformación a alta presión y la sinterización a alta temperatura. Con características de alta refractariedad bajo carga (RUL), estructura compacta, baja porosidad y alta resistencia a la corrosión, los ladrillos se utilizan para el fondo BF, el revestimiento del fondo de la taza de cerámica y el ladrillo combinado de tobera, orificio de grifo y orificio de escoria de la gran explosión. horno.

- Ladrillo de corindón:el ladrillo de corindón está hecho de corindón fundido marrón y carburo de silicio como materiales de partida, combinados con aditivos especiales, a través del proceso de moldeo por presión y sinterización antes del mecanizado fino. El ladrillo se caracteriza por una buena resistencia alcalina y resistencia a la corrosión de la escoria, lo cual es adecuado para revestir el fondo, la taza de cerámica del hogar, la tobera, el orificio del grifo y el orificio de la escoria.

- Ladrillo de SiC-Si3N4:hay muchos tipos diferentes de ladrillos de SiC con diferentes sistemas de unión y contenido variable de SiC. En general, los SiC de enlace directo tienen una alta resistencia a los álcalis y al zinc. Además, tienen alta conductividad térmica, excelente resistencia a la erosión, muy buenas propiedades de choque térmico y son resistentes a la corrosión y al ataque de CO. Por lo general, el SiC unido con nitruro se utiliza en aplicaciones, como el vientre BF.

- Ladrillo de carbono de alúmina microporosa:estos ladrillos se fabrican adoptando clínker de bauxita de grado especial, corindón, grafito y alúmina media como materias primas principales, combinados con varios tipos de aditivos de polvo superfino. Presenta microporos, buena resistencia a los álcalis y alta conductividad térmica. Se utiliza para el revestimiento de bosh, chimenea y pared de refrigeración de BF.

- Ladrillos de clase de alúmina al 50 %:por lo general, los refractarios de esta clase son ladrillos refractarios de alta resistencia mejorados. Generalmente se componen de una mezcla de bauxita, arcilla sílex/chamota y arcilla plástica. Los ladrillos con un 50 % de alúmina suelen tener una baja porosidad, se expanden al recalentarse a 1600 °C y tienen buena resistencia a los ciclos térmicos. Un ladrillo de esta clase que contiene materiales de mayor pureza exhibe buenas cualidades de soporte de carga y tiene una excelente resistencia al ataque de los álcalis.

- Ladrillos de clase de alúmina al 60 %:los ladrillos de esta clase se componen de una amplia variedad de materiales. Los ladrillos de alúmina media más comunes y apreciados están compuestos por minerales del grupo de la silimanita (generalmente combinados con pequeñas cantidades de alúmina calcinada y arcillas plásticas). Otras calidades de alúmina al 60 % de esta clase están compuestas por una mezcla de chamota sintética, bauxitas, alúmina calcinada y arcillas plásticas. Los altos niveles de formación de mullita permiten que los ladrillos de esta clase (especialmente los refractarios que contienen sillimanita) muestren una excelente resistencia a la fluencia. Los ladrillos de sillimanita a menudo se pueden unir con fosfato o químicamente y curar para mejorar la resistencia al choque térmico.

- Ladrillos de clase de alúmina al 70 %:esta clase de ladrillos se basa en materias primas primarias bauxita o chamota con alto contenido de alúmina que se agrega con arcilla refractaria. Estos ladrillos se cuecen a alrededor de 1400 °C para evitar una expansión excesiva durante la cocción (provocada por una reacción de los ingredientes silíceos con la bauxita, formando mullita). Los ladrillos con un 70 % de alúmina exhiben altos valores de expansión en servicio, lo que reduce el tamaño de las juntas.

- Ladrillos de clase de alúmina al 80 %:se basan en bauxita con adiciones de alúmina calcinada y materiales arcillosos. Se cuecen a alrededor de 1420 a 1480 grados C para mantener un tamaño de ladrillo constante. Los productos cocidos de esta clase tienen alrededor de un 20 % de porosidad, buena dureza y resistencia a los ciclos térmicos. Estos productos están asociados con la unión de fosfato/químicos (tanto curados como cocidos) como un medio para impartir una mayor resistencia a la abrasión y reducir la porosidad.

- Arcilla refractaria Ladrillos:los ladrillos de arcilla refractaria se componen de una mezcla de generalmente dos o más arcillas. El uso de arcillas de pedernal y caolín imparte refractariedad, las arcillas calcinadas (chamotas) controlan las contracciones por secado y cocción y las arcillas plásticas facilitan la formación y la fuerza de unión. Los ladrillos de arcilla refractaria generalmente se agrupan en (i) ladrillos de alta resistencia (PCE> 33) que tienen un contenido típico de alúmina de 40 % a 45 % y tienen buena refractariedad, resistencia al choque térmico y estabilidad de volumen a temperaturas más altas, (ii) alta Ladrillos refractarios de alta resistencia (PCE 31 ½ a 33) que son similares a los equivalentes de alta resistencia pero que normalmente se fabrican con arcillas de sílex/chamotas y arcillas plásticas de menor calidad (típicamente Al2O3 40 % a 45 %) y se usan comúnmente como reemplazo de los ladrillos refractarios de resistencia media donde el ciclo térmico es un problema potencial, (iii) los ladrillos refractarios de servicio mediano (PCE 29 a 31) (típicamente Al2O3 38 % a 42 %) se usan en aplicaciones menos severas y su resistencia al choque térmico es menor que en los ladrillos refractarios de servicio súper y alto, (iv) ladrillos refractarios de baja resistencia (PCE 15 a 29) (típicamente Al2O3 35 % a 38 %) se utilizan como revestimientos de respaldo y otras aplicaciones donde prevalecen temperaturas moderadas, y (v) ladrillos refractarios de semisílice que tienen un contenido típico de alúmina de 18 % a 25% con valor de sílice oscilan entre el 72 % y el 80 % y tienen una excelente resistencia a la carga y estabilidad de volumen a temperaturas relativamente más altas.

- Masa del orificio del grifo:las principales características necesarias de la masa del orificio del grifo incluyen una buena viscosidad y buenas propiedades de sinterización combinadas con resistencia a la corrosión y la erosión.

Proceso de manufactura

- Revestimiento refractario de un horno de oxígeno básico

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Factores que afectan la tasa de coque en un alto horno

- Revestimiento refractario de una artesa de colada continua