Metalurgia de artesa

Metalurgia de Tundish

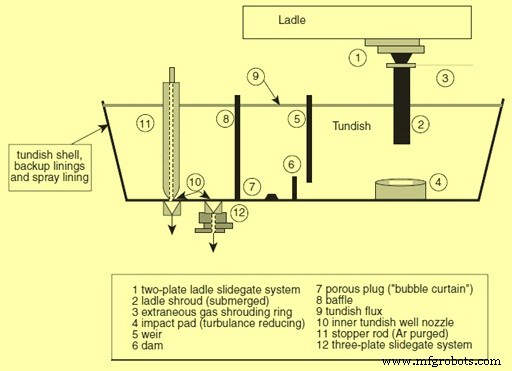

Para transferir acero líquido de una cuchara llena al molde de la máquina de colada continua, se utiliza un recipiente intermedio, llamado artesa. La artesa es un recipiente rectangular con el extremo grande hacia arriba, revestido de refractario, que puede tener una tapa revestida de refractario en la parte superior. El fondo de la artesa tiene uno o más puertos de boquilla con compuertas deslizantes o varillas de tope para controlar el flujo de acero líquido. La artesa se divide a menudo en dos secciones, a saber (i) una sección de entrada, que generalmente tiene una caja de vertido y donde el acero líquido se alimenta desde el cucharón de acero, y (ii) una sección de salida desde la cual el acero líquido se alimenta a la colada continua. molde(s) de máquina. Se pueden disponer a lo largo de la artesa varios dispositivos de control de flujo, tales como presas, vertederos, deflectores con orificios, etc. Se prefiere un camino más largo para prolongar el tiempo de residencia del acero líquido para promover la flotación de macroinclusiones. Los elementos importantes de la metalurgia de la artesa se muestran en la Fig. 1.

Fig. 1 Elementos importantes de la metalurgia de la artesa de artesa

La artesa de colada continua sirve como amortiguador y vincula el proceso discontinuo de la fabricación secundaria de acero en la cuchara con el proceso de colada continua en el molde. Actúa como un depósito durante los períodos de cambio de cuchara y continúa suministrando acero líquido al molde cuando se detiene el acero líquido entrante, lo que hace posible la colada secuencial con varias cucharas. Las causas principales de la formación de inclusiones y la contaminación del acero líquido incluyen la reoxidación del acero líquido por el aire y la escoria oxidante arrastrada de la cuchara, el arrastre de la escoria de la artesa y la cuchara, y la emulsificación de estas escorias en el acero líquido. Estas inclusiones deben flotar fuera del acero líquido durante su flujo a través de la artesa antes de introducirse en el molde.

En el pasado, cuando la metalurgia de cuchara (p. ej., horno de cuchara, LF) no estaba completamente desarrollada, se esperaba que la artesa coladera funcionara como un refinador del acero líquido desoxidado transferido desde la cuchara donde las inclusiones no se eliminaban por completo. Sin procesamiento LF, el acero líquido desoxidado tenía macro inclusiones y una gran cantidad de micro inclusiones de origen indígena que podrían aglomerarse para formar macro inclusiones durante la transferencia de acero líquido. Una artesa es capaz de reducir una fracción de macroinclusiones del acero líquido, ajustar las composiciones químicas y controlar la temperatura del acero líquido a un nivel adecuado para alimentar el molde. Con el uso del LF y/o el desgasificador, la limpieza del acero líquido ha mejorado significativamente a lo largo de los años para cumplir con las demandas cada vez más estrictas de los clientes, y la artesa ahora se ve más como un contaminante que como un refinador. Por lo general, se producía una contaminación apreciable durante los períodos transitorios (o estado irregular) de la colada secuencial, es decir, durante la apertura de la cuchara, en la transición de dos calores (o cambio de cuchara) y durante el vaciado de la cuchara.

Durante los períodos transitorios, la corriente de acero líquido entrante y cualquier salpicadura de metal líquido se reoxidan fuertemente por el aire ambiental y por la escoria oxidante de la cuchara que se transporta a la artesa con el acero líquido. La corriente de acero líquido golpea y emulsiona agresivamente la escoria de la cuchara y la escoria de la artesa que flotan en la superficie del acero líquido, que finalmente se arrastran hacia el acero líquido. Tanto la reoxidación como el arrastre de escoria generan inclusiones de macroóxidos perjudiciales. El acero líquido desoxidado con Al, incluso después de la eliminación de grandes partículas de producto de desoxidación en el LF, contiene una gran cantidad de partículas finas de alúmina suspendidas. Se encuentra que estas partículas se aglomeran por el flujo turbulento de acero líquido durante la transferencia de acero líquido desde la cuchara a través de la artesa hasta el molde, formando grandes grupos de alúmina.

Se sabe que las macroinclusiones y los grandes grupos de alúmina son la causa principal de los problemas de procesamiento posterior y los defectos que se producen en las hebras y sus productos finales. Los clientes de las plantas siderúrgicas suelen demandar un acero más limpio con un tamaño más pequeño de macroinclusiones y agrupaciones para un mejor rendimiento de los productos de acero. En consecuencia, el diseño y el funcionamiento de una artesa de colada deben estar dirigidos a minimizar la formación de macroinclusiones y agregados de alúmina, y eliminarlos una vez que se forman. De lo contrario, todos los esfuerzos realizados para limpiar la masa fundida en el LF y durante otros pasos del proceso no tendrán ningún valor.

En sus etapas iniciales de desarrollo, la artesa se consideraba nada más que un depósito para contener suficiente acero líquido para proporcionar una carga constante sobre el molde y para permitir que ocurriera un cambio de cucharón sin interrupción de la colada secuencial. Con el continuo énfasis en la calidad superior del acero, ahora está cada vez más claro que la artesa de colada continua tiene una función mucho más importante como reactor continuo de lo previsto originalmente. La artesa de colada, que es un acoplador muy importante en el proceso de colada continua de acero de alta calidad, ahora se ha reconocido verdaderamente como un reactor metalúrgico crítico. Como tal, es un recipiente en el que ocurren una serie de operaciones que requieren control químico, térmico y físico.

Se han implementado varias tecnologías, como una boquilla larga o una tubería de protección de gas inerte, para reducir la reoxidación del aire y la emulsificación de la escoria. De manera similar, se han utilizado dispositivos de control del flujo de fusión para mejorar la flotación de las inclusiones formadas durante el proceso. La implementación del control activo de la temperatura del acero líquido en la artesa también ha contribuido a la fundición de acero limpio. Estas medidas han demostrado ser bastante exitosas, al menos durante la operación de la artesa de colada en estado estacionario, pero pueden no ser suficientes para la operación en estado no estacionario. La operación de estado no estable es una parte integral de la colada secuencial larga para un mejor rendimiento del metal. Aunque es deseable fundir acero de alta calidad, siempre se ha llegado a un compromiso entre la calidad y el costo en cualquier operación de colada.

La calidad del acero líquido entregado desde la artesa al molde depende en gran medida del grado y control de la interacción de la escoria, el gas y las fases refractarias con el acero líquido. Una artesa de colada moderna está diseñada para brindar la máxima oportunidad de llevar a cabo diversas operaciones metalúrgicas, como separación de inclusiones, flotación, aleación, modificación de inclusiones mediante tratamiento con calcio, control de sobrecalentamiento, homogeneización térmica y de composición, lo que lleva al desarrollo de un área separada de fabricación secundaria de acero. de acero, conocida como metalurgia de artesa.

La artesa de colada continua tiene varias funciones que incluyen (i) un eslabón crítico en la cadena de calidad de la fabricación de acero, (ii) un refinador continuo y (iii) un transmisor de señales metalúrgicas. El quid del proceso sigue siendo que una artesa sin control se convierte en un contaminante en lugar de un refinador. Es innegable que la artesa es una parte tan importante de las prácticas de limpieza del acero como el cucharón anterior y el molde posterior. Si la calidad integrada en el acero en las operaciones de fabricación de acero primaria y secundaria se pierde en la artesa, la capacidad de producir un producto de calidad que cumpla con la aplicación prevista depende totalmente de la recuperación en el molde. Esta es una tarea mucho más ardua, considerando el tiempo limitado que el acero reside en los confines del molde, lo que proporciona una capacidad finita para limpiar el acero en la última etapa antes de la solidificación completa.

Muchos operadores de plantas siderúrgicas han estudiado sus coladas para maximizar los beneficios del tiempo de residencia disponible para la flotación y la asimilación de los productos de reacción del acero líquido a la fase de escoria. Estos pueden ser productos de desoxidación, reoxidación, precipitación, emulsificación y/o arrastre de componentes refractarios en el acero líquido y, por lo tanto, abarcan inclusiones autóctonas y exógenas. Sobre la base de una buena elección del diseño de la artesa, el funcionamiento de una artesa debe adaptarse a lo siguiente.

- Para promover la flotación de inclusión maximizando el tiempo de residencia

- Para asegurar la asimilación de la inclusión por una escoria cautiva y no corrosiva

- Para reducir las pérdidas térmicas y químicas del acero líquido

- Para minimizar los cortocircuitos y las zonas muertas

- Ofrecer al operador un diseño óptimo en calidad y rendimiento.

La eliminación de la contaminación por aire y/o fases y tecnologías refractarias para respaldar las prácticas de acero limpio es parte integral de las operaciones sólidas de colada. Los criterios de diseño, el modelado, los controles de flujo de la artesa, las escorias, el control de la temperatura y las mejoras en la limpieza, así como las operaciones en estado no estacionario, son aspectos importantes de la metalurgia de las artesas. Una vez que se ha finalizado el diseño de una artesa para una aplicación específica, los operadores están en posición de maximizar las mejoras de calidad cuando la artesa se considera y se opera como un refinador continuo. El operador debe ser consciente de que las desviaciones de las prácticas de acero limpio establecidas pueden tener resultados desastrosos.

Con énfasis en tasas de productividad más altas impulsadas por mayores velocidades de fundición, mayor disponibilidad de la máquina y mejor rendimiento del producto, las artesas más grandes y profundas se han convertido en la norma en la industria. Esto ha proporcionado un efecto beneficioso en la limpieza del acero, ya que la separación de inclusiones generalmente se facilita en una artesa más alta y volumétrica, especialmente si se tiene cuidado de que las inclusiones no sean arrastradas físicamente a niveles innecesariamente profundos.

La búsqueda de mayores profundidades operativas en la artesa no solo aumentó el tiempo de residencia del metal, sino que también brindó el beneficio adicional de reducir el potencial de vórtice de las escorias de la artesa, especialmente durante condiciones transitorias como los intercambios de cucharones. Esto es cierto independientemente del tipo de artesa para moldear los dispositivos dosificadores utilizados, que pueden ser simples orificios dosificadores, control de varilla de tope, mecanismos de compuerta deslizante multiplaca o las válvulas de control de precisión introducidas más recientemente. Entonces, para utilizar la artesa como recipiente de refinación, se deben cumplir los siguientes criterios:

- Eliminación de fuentes de contaminación de acero fundido, p. erosión refractaria, reoxidación, arrastre de escoria en cuchara y emulsificación de escoria en artesa.

- Promoción de la flotación de inclusión y separación del acero líquido por medio de dispositivos modificadores de flujo (FMD), filtros y escoria diseñada.

- Introducción de tecnologías como control térmico, transferencia sin escoria y sistemas optimizados de entrega de metal al molde.

A continuación se resumen el papel y las funciones de la artesa en el proceso de colada continua y su importancia en la producción de colada de acero limpia.

- La artesa une la cuchara con el molde de una máquina de colada continua. Acepta acero líquido de una cuchara y lo envía a moldes de colada continua con una contaminación mínima, de manera uniforme y con el caudal y la temperatura deseados.

- La artesa es un recipiente con revestimiento refractario que consta de secciones de entrada y salida y dispositivos de control de flujo, como presas y vertederos o un deflector con orificios, a lo largo de su longitud. Una artesa puede tener una tapa revestida con refractario y tiene puertos inferiores que se ensamblan con compuertas deslizantes o varillas de tapón a través de las cuales se introduce la masa fundida en el molde.

- La reoxidación del aire de la corriente de acero líquido entrante se evita con el uso de una boquilla larga sumergida en el acero líquido en la artesa o mediante una tubería cubierta con flujo de gas argón.

- La boquilla larga y el tubo revestido también sirven para reducir la emulsificación de la escoria en el acero líquido.

- Los dispositivos de control de flujo en la artesa aumentan el tiempo de residencia del acero líquido y ayudan a reducir las macroinclusiones que se originan de la reoxidación del aire y la emulsificación de la escoria. Al mismo tiempo, los grupos de inclusiones de alúmina aglomerada se reducen por flotación de estas inclusiones.

Proceso de manufactura