Química del Proceso de Fabricación de Hierro por Alto Horno

Química del Proceso de Fabricación de Hierro por Alto Horno

El alto horno moderno (BF) que opera con una baja tasa de coque es una unidad de procesamiento eficiente principalmente debido a las características intrínsecas de un reactor de gas-sólidos en contracorriente. Un uso exitoso de este concepto necesita que cada uno de los materiales cargados al horno tenga un carácter físico uniforme y una composición uniforme. Además, cada material debe conservar este buen carácter físico a medida que desciende por el horno hasta donde se produce la fusión.

A medida que los materiales que forman el óxido de hierro, el coque y la escoria descienden a través de la pila del horno, tienen lugar varios procesos de intercambio importantes. El calor se elimina de los gases del horno ascendentes, que consisten principalmente en monóxido de carbono (CO), dióxido de carbono (CO2) y nitrógeno (N2), y se transfiere a los materiales de carga descendente. El oxígeno (O2) se elimina de los óxidos de hierro descendentes y se transfiere a los gases reductores ascendentes. Por lo tanto, dentro de este reactor de contracorriente muy eficiente, tienen lugar reacciones químicas y, a medida que la carga desciende, aumenta la temperatura de los materiales de la carga, comienza la fusión del hierro reducido, el óxido de hierro y los materiales formadores de escoria, y finalmente el metal líquido y la escoria se acumulan en el hogar del horno. La mayor parte del coque cargado en el horno se quema con oxígeno en el chorro de aire caliente en las toberas para proporcionar tanto calor como el agente reductor CO.

Cuando los materiales de carga y el coque que se cargan en la parte superior del BF descienden a través de la chimenea, son precalentados por los gases calientes que ascienden desde las toberas. Como resultado de este precalentamiento, el coque se quema con gran intensidad cuando llega a la parte inferior del horno adyacente a las toberas y entra en contacto con el aire caliente. Sin embargo, debido a la temperatura muy alta (alrededor de 1650 grados C) y la gran cantidad de carbono (C) presente como coque, el CO2 formado no es estable e inmediatamente reacciona con carbono adicional para formar CO. Como resultado, la combustión de el carbono (coque) en el BF se puede expresar mediante la ecuación química 2C + O2 =2CO; delta H =+110.458 kJ/kmol. En la operación de los BF modernos, entre 250 kilogramos (kgs) y 400 kgs de carbón reaccionan de esta manera por cada tonelada de metal caliente producido. Esta reacción es la principal fuente de calor para la operación de fundición y también produce un gas reductor (CO) que asciende a la pila del horno donde precalienta y reduce la mayor parte del óxido de hierro en la carga a medida que desciende al hogar.

Cualquier humedad (H2O) en el aire soplado también reacciona con parte del carbón en el coque en la zona de combustión. Esta reacción no produce calor como lo hace la combustión, sino que consume calor. Sin embargo, por cada unidad de carbono, esta reacción produce más gas reductor que el producido cuando el carbono se quema en el aire. Cuando el carbono se quema en el aire, produce solo una unidad de CO, pero cuando reacciona con H2O, produce una unidad de CO y una unidad de hidrógeno (H2). Por lo tanto, en ciertos casos, donde la tasa de reducción inherente de los materiales de carga es más baja de lo normal y donde se dispone de una temperatura de chorro caliente relativamente alta (entre 1000 °C y 1200 °C), se ha pensado que es ventajoso mantener el contenido de humedad de la explosión a un nivel uniformemente alto mediante adiciones de humedad (vapor) para aumentar el poder reductor del gas BF. La inyección de combustible auxiliar proporciona una ventaja similar. Esta reacción química se expresa mediante la ecuación C + H2O =CO + H2; delta H =+131.378 kJ/kmol. Un beneficio adicional se deriva de la introducción (o aumento) de hidrógeno en los gases reductores del horno. A medida que aumenta el porcentaje de hidrógeno, la densidad del gas disminuye. Esto da como resultado un volumen equivalente de gas reductor proporcionando menos resistencia a la carga decente.

Los gases ascendentes comienzan a reducir el óxido de hierro de la carga en la parte superior del BF, donde la temperatura es inferior a 925 °C. A esta temperatura, el equilibrio químico evita que todo el CO y el H2 se utilicen para la reducción (el equilibrio CO /CO2 es de alrededor de 2,3 para la reducción de wustita, si la relación cae por debajo de este valor, el hierro se reoxida, por lo tanto, la relación molecular de CO o H2 a óxido de hierro debe ser alrededor de tres veces la cantidad mostrada por las reacciones estequiométricas (i ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2, delta H =+12 866 kJ/kmol, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2, delta H =+3940 kJ/kmol, (iii) FeO + CO =Fe + CO2, delta H =–16,108 kJ/kmol, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O, delta H =+ 48 953 kJ/kmol, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O, delta H =+51 042 kJ/kmol, y (vi) FeO + H2 =Fe + H2O, delta H =+ 25.104 kJ/kmol.

En el pasado, este tipo de reducción se denominaba reducción indirecta en contraste con el tipo que se producía a temperaturas más altas que se denominaba reducción directa. Sin embargo, esta nomenclatura se ha vuelto confusa porque estas mismas reacciones químicas se denominan reducción directa al describir los procesos DRI como Wiberg, HIB, FIOR y procesos similares. Por esta razón, estos términos no se utilizan normalmente como en el pasado.

La porción de óxido de hierro que no se reduce en la parte superior del horno donde la temperatura es relativamente baja, se reducirá en la parte inferior donde la temperatura es muy alta. Dado que el CO2 y el H2O no son estables a estas temperaturas en presencia de grandes cantidades de coque, reaccionan con el carbono casi tan rápido como se forman. Como resultado, la reacción de reducción global en esta parte del horno se puede representar mediante la reacción FeO + C =Fe + CO; delta H =+156,482 kJ/kmol sin importar si el reactivo es H2 o CO. Esta reacción se obtiene sumando algebraicamente las reacciones FeO + CO =Fe + CO2; delta H =–16 108 kJ/kmol, y CO2 + C =2CO; delta H =+172.590 kJ/kmol o reacciones FeO + H2 =Fe + H2O; delta H =+25,104 kJ/kmol, y H2O + C =CO + H2; delta H =+131 378 kJ/kmol.

La reacción de reducción FeO + C =Fe + CO absorbe una gran cantidad de calor y, por lo tanto, cuanto mayor sea la cantidad de reducción que se produce de esta manera, mayor será la cantidad de calor que se suministrará al horno. Esta reacción también produce CO, que es el gas utilizado en las reacciones de reducción que tienen lugar en la chimenea BF. En la mayoría de los casos, la operación más eficiente se logra cuando aproximadamente un tercio de la reducción se realiza según la reacción FeO + C =Fe + CO y el resto según las reacciones Fe2O3 + 3 CO =2 Fe + 3 CO2 a través de FeO + H2 =Fe + H2O.

El calor para el proceso no se produce en su totalidad por la combustión del coque, ya que en la mayoría de los BF aproximadamente el 40 % proviene del calor sensible del aire caliente. Una parte considerable del combustible se puede inyectar económicamente a través de las toberas como gas natural, alquitrán, fuel oil o carbón en forma pulverizada o granular. En tales casos, el carbono del combustible se quema a CO, pero debido a la gran cantidad de coque presente, el hidrógeno permanece como H2 y no se oxida hasta que reduce el óxido de hierro en algún lugar por encima de las toberas.

Los componentes que contienen hierro en la carga del horno son los óxidos simples de hierro, Fe2O3 y Fe3O4. El mineral natural normalmente es hematita (Fe2O3) o magnetita (Fe3O4). Los pellets son principalmente Fe2O3. El sinterizado de mineral de hierro puede variar en composición desde Fe2O3 y Fe3O4 hasta mezclas fundidas que contienen magnetita, fayalita, 2FeO.SiO2 y ferrita dicálcica. La reducción de los óxidos de hierro normalmente tiene lugar por etapas. Las reacciones con CO vienen dadas por las ecuaciones (i) 3Fe2O3 (s) + CO (g) =2Fe3O4 (s) + CO2 (g); delta H -48 kJ, (ii) Fe3O4 (s) + CO (g) =3FeO (s) + CO2 (g); delta H -21,7 kJ, y (iii) FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ. Estas reacciones se logran a temperaturas cada vez más altas y más abajo en el horno.

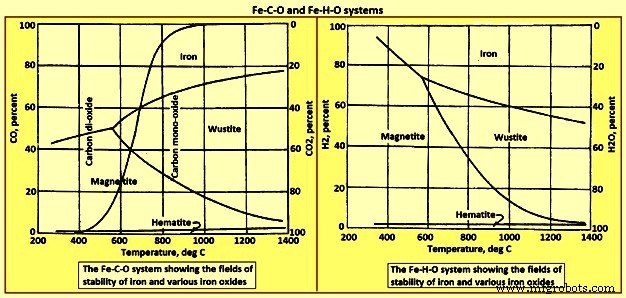

Se necesitan porcentajes cada vez más altos de CO para completar estas reacciones por los gases ascendentes. Debe reconocerse que no es posible que todo el CO de los gases se convierta en CO2 para cada reacción. Por ejemplo, existe una relación de equilibrio dada por la constante K3 para las tres ecuaciones y K3 =P CO2 / P CO que depende de la temperatura. A 800 ºC, la mezcla de gases en equilibrio contiene alrededor de un 65 % de CO y un 35 % de CO2. Si el contenido de CO2 excede este valor en los gases en contacto con FeO y hierro sólido a esta temperatura, el hierro presente tiende a oxidarse nuevamente a FeO. En consecuencia, para forzar que ocurran estas reacciones, se requiere que haya una concentración considerable de CO en los gases en cada paso, como se indica en la Fig. 1, y no es posible convertir completamente el CO en CO2 mediante las reacciones. La figura 1 muestra el diagrama de estabilidad para los sistemas Fe-C-O y Fe-H-O. La curva S en el sistema Fe-C-O representa "pérdida de solución" o Boudouard o reacción.

Fig. 1 Sistemas Fe-C-O y Fe-H-O

Debido al hidrógeno en los combustibles auxiliares y la humedad de los combustibles y el chorro de aire, los gases que salen de las toberas también pueden contener hasta un 2 % o un 3 % de hidrógeno. Se puede agregar vapor al chorro de aire caliente como ayuda para controlar el horno. La reducción de vapor por carbono en el coque y los combustibles procede de la reacción global H2O (g) + C (s) =CO (g) + H2 (g); delta H =131,3 kJ. Esta reacción es endotérmica mientras que la oxidación del carbono por el oxígeno en la explosión para formar CO por la ecuación C (s) + 1/2 O (g) =CO (g); delta H =-110,5 kJ es exotérmica. La reducción de óxidos de hierro por hidrógeno también procede por los pasos (i) 3Fe2O3 (s) + H2 (g) =2Fe3O4 (s) + H2O (g); delta H =-7,1 kJ, (ii) Fe3O4 (s) + H2 (g) =3FeO (s) + H2O (g); delta H 62,9 kJ, y (iii) FeO(s) + H2 (g) =Fe (s) + H2O (g); delta H =30.2kJ. La temperatura afecta los equilibrios de estas reacciones.

La reacción de cambio de gas de agua CO2 (g) + H2 (g) =H2O (g) + CO (g); delta H =41,2 kJ puede tener lugar entre las diversas especies en la fase gaseosa para redistribuir el oxígeno y equilibrar las especies gaseosas que contienen hidrógeno y carbono. Esta reacción necesita muy poco calor y la constante de equilibrio (P H2O.P CO) / (P H2.P CO2) es la unidad a 825 °C. Los gases de la chimenea reaccionan con el carbono del coque y con los óxidos. de hierro en la carga. La reacción general de CO y CO2 con el carbono como grafito es la "pérdida de solución" o reacción de Boudouard CO2 (g) + C (s) =2CO (g); delta H 172,4 kJ. El equilibrio de la reacción se desplaza fuertemente hacia la derecha a temperaturas superiores a 750 °C. Por debajo de 600 °C, el equilibrio se desplaza fuertemente hacia la izquierda, lo que resulta en la deposición de carbono como hollín en la carga del horno 2CO (g) =C (s ) + CO2 (g); delta H =-172,4. La curva en forma de 'S' que va desde la parte inferior izquierda hasta la parte superior central de la figura 1 representa el equilibrio. Un gas cuya temperatura y composición lo ubican por encima de la línea tiende a depositar carbono por la segunda reacción, y uno cuya composición y temperatura lo ubican por debajo de la línea oxida el carbono de acuerdo con la primera reacción.

Los principales efectos de la reacción de la solución de carbón a altas temperaturas son una reducción relativa del calor generado en las toberas donde se necesita y un aumento en la concentración de CO en los gases en las regiones del horno por encima de los 700 °C. Esta última condición es particularmente deseable ya que aumenta el volumen de los gases y ayuda en la transferencia de calor. Cabe señalar que la combinación de la reacción de pérdida de solución y la reacción FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ corresponde a la reducción 'directa' de FeO por carbono dada por la ecuación FeO (s) + C (s) =Fe (s) + CO (g); delta H =131,3 kJ. Es evidente a partir de la figura 1 que los gases que suben por la chimenea normalmente no pueden estar en equilibrio con el carbono del coque y los óxidos de hierro de la carga descendente. La relación real entre la composición del gas y la temperatura en la chimenea BF depende en gran medida de la práctica real empleada.

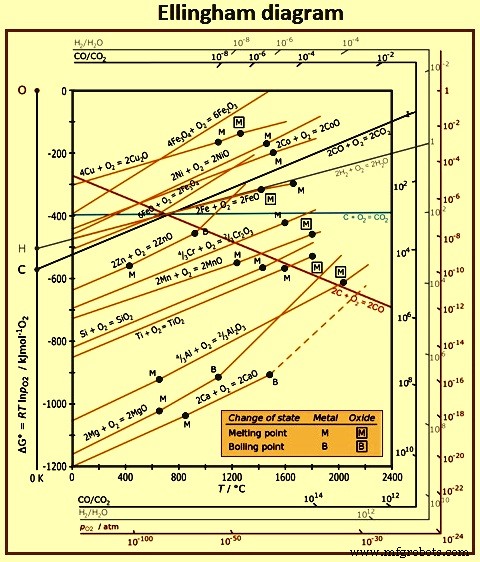

Estabilidad relativa de los óxidos

La estabilidad relativa de varios óxidos se representa frente a la temperatura en el diagrama de Ellingham (Fig. 2). El diagrama de Ellingham es muy útil para comprender el comportamiento de los óxidos en el BF. La estabilidad relativa se mide en términos de la energía libre de formación de los óxidos. Cuanto mayor sea la energía libre negativa de formación del óxido, mayor será la estabilidad del óxido. Esto significa que los óxidos que están ubicados en la parte superior del diagrama tienen una estabilidad relativamente baja, mientras que los óxidos ubicados en la parte inferior del diagrama tienen una estabilidad alta. Los óxidos ubicados en el centro del diagrama tienen una estabilidad moderada. Los óxidos con una estabilidad relativamente baja incluyen óxido de potasio, óxido de sodio, óxido de fósforo y óxido de hierro. Los óxidos con una estabilidad moderada incluyen óxido de manganeso, óxido de cromo, sílice y óxido de titanio. . Los óxidos con alta estabilidad incluyen alúmina, magnesia y cal.

Diagrama de Ellingham de la figura 2

También es útil considerar este diagrama en términos de la afinidad de un elemento por el oxígeno. Por ejemplo, los elementos que se encuentran en la parte superior del diagrama tienen una baja afinidad por el oxígeno, mientras que los elementos ubicados en la parte inferior del diagrama tienen una alta afinidad por el oxígeno. Esto significa que los óxidos de la parte superior son relativamente fáciles de reducir, mientras que los de la parte inferior son difíciles de reducir. Esto se muestra mediante la línea de formación de óxido de fósforo que se encuentra por encima de la línea de formación de óxido de hierro a temperaturas correspondientes a las encontradas en el hogar BF. Esto implica que los óxidos de fósforo tienen menor estabilidad que el óxido de hierro y, por lo tanto, dado que las condiciones reductoras en el horno son suficientes para reducir el óxido de hierro, esencialmente todo el fósforo que ingresa al horno termina en el metal caliente. Por otro lado, los óxidos estables como la alúmina, la magnesia y la cal no se reducen en condiciones BF y terminan en la fase de escoria. Los óxidos con una estabilidad moderada como el óxido de manganeso, óxido de cromo, sílice y óxido de titanio se reducen parcialmente para dar algo de manganeso, cromo, silicio y titanio disueltos en el metal caliente, mientras que el óxido restante sin reducir constituye parte de la escoria.

El diagrama de Ellingham se construye sobre la base de que un elemento puro con actividad unitaria reacciona con un mol de oxígeno gaseoso para formar óxido puro con actividad unitaria. El término termodinámico 'actividad' es un concepto particularmente útil para discutir el comportamiento de los elementos disueltos en hierro líquido u óxidos disueltos en escoria líquida. Por ejemplo, cuando se disuelven pequeñas concentraciones de elementos como el oxígeno o el azufre en acero líquido, su actividad puede tomarse con frecuencia como igual a su concentración en porcentaje. Sin embargo, en presencia de altas concentraciones de otros elementos, por ejemplo, carbono en metal caliente, la actividad del azufre es mayor que la concentración, mientras que la actividad del oxígeno es menor que la concentración. En tales casos, es importante distinguir entre actividad y concentración. · La concentración de un componente en solución es una medida de la cantidad presente del componente. · La actividad de un componente en solución es una medida de cómo se comporta realmente el componente.

Todas las líneas del diagrama de Ellingham, excepto las que involucran al carbono, tienen una pendiente positiva, lo que indica que la estabilidad del óxido disminuye al aumentar la temperatura. Las líneas para los óxidos de óxido de potasio, óxido de sodio, magnesia y cal muestran cada una un aumento en la pendiente a las temperaturas correspondientes a los puntos de ebullición de los metales respectivos. La línea para la formación de CO2 a partir de carbono y oxígeno tiene una pendiente casi nula, lo que indica un pequeño cambio en la estabilidad con el aumento de la temperatura, mientras que para el CO tiene una fuerte pendiente negativa, lo que significa que la estabilidad del CO en realidad aumenta a medida que aumenta la temperatura. Las líneas de los dos óxidos de carbono se cruzan alrededor de los 700 °C. Por encima de esta temperatura, el CO es más estable que el CO2, mientras que a temperaturas más bajas, el CO2 es más estable que el CO.

Reacciones carbono-oxígeno

El chorro de aire precalentado inyectado a través de las toberas a una temperatura de alrededor de 1000 °C a 1200 °C y una presión de 0,2 MPa a 0,3 MPa produce una zona de reacción en forma de pera frente a cada tobera. La temperatura en esta región es de alrededor de 2000 grados C y primero ocurre una reacción rápida entre el exceso de oxígeno y el coque para dar CO2. Esta es una reacción exotérmica (C + O2 =CO2). Inmediatamente fuera de esta zona, ya no hay oxígeno libre disponible y el CO2 reacciona con el exceso de coque para dar CO (CO2 + C =2CO). Esto se conoce como la reacción de Boudouard y es endotérmica. La combinación de estas dos reacciones da la reacción de combustión parcial de carbono con oxígeno para proporcionar CO. (2C + O2 =2CO). El calor desprendido en la formación de un mol de CO2 es alrededor de tres veces y media el de la formación de un mol de CO y una medida de la eficiencia del BF es el grado de conversión de carbono en el coque a CO2.

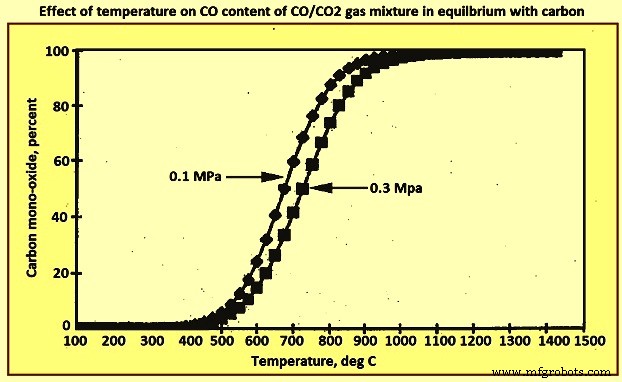

Por debajo de 700 grados C, el CO2 es más estable que el CO y la segunda reacción procede hacia la izquierda (2CO =C + CO2). Esta reacción se denomina frecuentemente deposición de carbono. Por encima de 700 grados C, el CO es más estable que el CO2 y la segunda reacción procede hacia la derecha. Esta reacción a veces se denomina reacción de pérdida de solución de carbono y, en este sentido, implica un comportamiento negativo. Por otro lado, la reacción representa una regeneración del gas reductor dentro de las regiones del horno por encima de los 700 °C. Esta es una de las funciones importantes del coque dentro del BF y es particularmente deseable ya que aumenta el volumen de los gases y ayuda a calentar. transferir. Sin embargo, esta reacción es endotérmica y cuando ocurre dentro de la zona de la tobera, crea un efecto de enfriamiento dentro de un lugar donde las altas temperaturas son importantes.

En la figura 3 se muestra el efecto de la temperatura en la reacción de equilibrio entre el coque y una mezcla de gases que contiene CO y CO2 a 0,1 MPa y también a 0,3 MPa de presión, que es más típica de la práctica moderna de BF. A la derecha del gráfico, CO es más estable que el CO2, mientras que a temperaturas más bajas, a la izquierda del gráfico, el CO2 es más estable que el CO. De esta figura queda claro que por encima de los 1000 ºC, el porcentaje de CO2 en equilibrio con el coque es esencialmente cero. Por otro lado, a temperaturas por debajo de los 400 grados C, la concentración de CO es pequeña. Por lo tanto, a medida que la temperatura disminuye entre 1000 °C y 400 °C, la estabilidad del CO disminuye mientras que la estabilidad del CO2 aumenta y la presión parcial de ambos gases en equilibrio con el coque es considerable.

Fig. 3 Efecto de la temperatura en el contenido de CO de la mezcla de gases CO / CO2 en equilibrio con el carbono

Los gases que salen de la parte superior del horno están normalmente a alrededor de 200 grados C y si se logra el equilibrio con el coque, la proporción de CO a CO2 debe ser de alrededor de 10 elevado a -5. De hecho, la relación normalmente está entre 1 y 3, es decir, el gas es mucho más reductor de lo previsto a partir de las consideraciones de equilibrio y no se aprovecha al máximo el potencial reductor del gas. Esto implica que la tasa de coque excede los requisitos teóricos. Esta falta de equilibrio entre los gases y el coque se puede atribuir principalmente a la alta velocidad del gas en la chimenea. El tiempo de retención del gas en el horno es de solo unos 10 segundos, y pueden producirse velocidades extremadamente altas, especialmente en regiones ricas en coque poco empaquetadas. Otro factor es que la temperatura del gas cae alrededor de 1800 °C a medida que sube a través del horno, por lo que hay pocas posibilidades de que se mantenga el equilibrio.

La reacción de deposición de carbono

Dado que el contenido de CO del gas dentro de la chimenea del BF a temperaturas inferiores a 1000 grados C es considerablemente más alto de lo que se requiere, existe una fuerza impulsora para que se produzca la deposición de carbono o la reacción de formación de hollín. Esta fuerza impulsora es particularmente fuerte entre 500 °C y 700 °C. Un gas con una temperatura y composición por encima de la línea de la figura 3 tiende a depositar carbono por la reacción 2CO =C + CO2, y uno con una composición y temperatura por debajo de la línea línea oxida el carbono de acuerdo con la reacción CO2 + C =2CO. Afortunadamente, la reacción de deposición de carbono es lenta y nunca se logra el equilibrio; de lo contrario, puede ocurrir una obstrucción grave de los espacios dentro de la carga en la parte superior de la pila.

Esto, a su vez, puede conducir a un flujo irregular de los gases reductores ya un descenso desigual de la carga. Incluso para una reacción parcial, se necesita una superficie catalítica adecuada sobre la cual el carbono pueda nuclearse y crecer. Se han sugerido como posibles catalizadores partículas de hierro, mineral de hierro parcialmente reducido y carburo de hierro. La reacción parece verse favorecida por el hidrógeno y el vapor de agua, mientras que los compuestos de nitrógeno y azufre, por ejemplo, el amoníaco, el sulfuro de hidrógeno y el disulfuro de carbono, actúan como inhibidores. El óxido de zinc y los compuestos alcalinos se oponen al efecto inhibidor del azufre y, aunque la concentración de estos compuestos en el horno es normalmente pequeña, se volatilizan a altas temperaturas en el hogar y se condensan nuevamente en las regiones más frías de la chimenea. El efecto acumulativo es que dichos compuestos pueden contrarrestar la influencia del azufre. El carbono depositado por la reacción se encuentra en una forma muy finamente dividida y una parte puede acomodarse dentro de los poros de las partículas de mineral de hierro y volver a bajar por la pila. Esto puede afectar el proceso de reducción de varias formas.

Debido a la naturaleza activa del carbón y su estrecha asociación con el mineral, la reducción con carbón sólido puede tener lugar a una temperatura más baja que la necesaria para la reducción con coque, especialmente porque el coque no puede penetrar los poros y la reducción solo puede tener lugar en los puntos. de contacto entre las partículas sólidas. La velocidad de tal reducción depende de la velocidad de difusión del oxígeno desde el interior de la partícula hasta el punto de contacto. En la parte superior del horno, la reducción por coque es despreciable, en comparación con la reducción gaseosa. Se vuelve considerable solo por encima de alrededor de 1000 grados C, cuando las reacciones gaseosas se ven obstaculizadas por la formación de escoria. En contraste, la reducción por carbón precipitado puede ocurrir a temperaturas tan bajas como 800 °C.

La formación de CO durante la reacción dentro de los poros tiende a abrir fisuras profundas dentro de la partícula, aumentando así el área de contacto gas-sólido y aumentando la eficiencia de la reducción gaseosa. Cuando se produce CO2 dentro de los poros de una partícula mediante la reacción de reducción gaseosa, se puede regenerar rápidamente a CO mediante la reacción con el carbono en los poros, lo que permite que la reacción continúe.

Desafortunadamente, la reacción de deposición de carbono también puede tener ciertos efectos adversos. La reacción puede provocar la división de los refractarios por depósito en puntos de hierro activo, en regiones donde la temperatura es de alrededor de 500 °C a 550 °C, por ejemplo, en las capas exteriores en los niveles más bajos de la pila, o dentro de las capas internas en la parte superior. niveles Si es excesiva, la deposición de carbón puede hacer que los gránulos de mineral o el sinterizado se desmoronen y se conviertan en polvo y esto puede causar un flujo de gas irregular y un descenso desigual de la carga.

Dado que la reacción de deposición de carbono es exotérmica, la temperatura de los gases de salida aumenta. Aunque el efecto general de la reacción de deposición de carbono puede ser discutible, quedan ciertos hechos. La reacción disminuye la relación CO/CO2 de los gases de salida. La reacción recircula una cierta cantidad de carbón, que de lo contrario se sacará del horno, lo que aumenta el tiempo disponible para la reacción con el carbón y aumenta la eficiencia química del proceso de reducción.

Reducción de óxidos de hierro

La reducción de óxidos de hierro por CO se puede representar mediante las reacciones (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 y (iii) FeO + CO =Fe + CO2. Estas reacciones se llevan a cabo a temperaturas cada vez más altas y, como se muestra en la figura 1, con porcentajes cada vez más altos de CO. Esto significa que las reacciones (i) y (ii), que son relativamente fáciles de lograr, pueden tener lugar dentro de las regiones superiores del horno. La reacción (iii), que implica la eliminación de la última cantidad de oxígeno del hierro, es de hecho la más difícil de lograr y, por lo tanto, tiene lugar más abajo en el horno, donde las temperaturas son más altas y el contenido de CO de los gases reductores es mayor. Por debajo de 570 °C, la fase de wustita no estequiométrica (FexO) es inestable y es posible reducir la magnetita directamente a hierro.

A cualquier temperatura en particular, hay un contenido mínimo de CO en la mezcla de gases necesario para la reducción de un óxido específico. Esto significa que no es posible que todo el CO de los gases se convierta en CO2 si las reacciones de reducción continúan. Por ejemplo, a 800 °C, la mezcla de gases en equilibrio en contacto con FeO y hierro sólido contiene aproximadamente un 65 % de CO y un 35 % de CO2. Si el contenido de CO2 de los gases supera este valor a esta temperatura, el hierro tiende a oxidarse de nuevo a FeO. En consecuencia, para que ocurran estas reacciones, debe haber una concentración mínima de CO en los gases en cada paso, como se indica en la figura 1, y no es posible convertir completamente el CO en CO2 mediante estas reacciones. Afortunadamente a estas temperaturas el CO2 producido por las reacciones de reducción es inestable en presencia de coque y el CO se regenera en base a la reacción CO2 + C =2CO para que las reacciones de reducción puedan continuar. Vale la pena señalar que la combinación de esta reacción con la reacción (iii) corresponde a la reducción 'directa' de FeO por carbono (FeO + C =Fe + CO), y esta es una reacción fuertemente endotérmica.

La reducción de óxidos de hierro también puede tener lugar por hidrógeno que se genera por la combustión parcial de combustibles auxiliares inyectados a través de las toberas para producir dos gases reductores, CO e hidrógeno. También se produce hidrógeno cuando se agrega vapor a la explosión como ayuda para controlar el horno. Mientras que la oxidación del carbono por el oxígeno en el chorro de aire caliente para formar CO es exotérmica, la reducción de la humedad por el coque para formar CO e hidrógeno (H2O + C =CO + H2) es fuertemente endotérmica.

La reducción de óxidos de hierro por hidrógeno procede de nuevo de manera secuencial. Las reacciones son (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O y (iii) Fe3O4 + H2 =3FeO + H2O. El efecto de la temperatura en estos equilibrios de reacción se muestra en la figura 1. Mientras que la reacción (i) es ligeramente exotérmica, las reacciones (ii) y (iii) son endotérmicas. La presencia de hidrógeno, que por su pequeño tamaño tiene una alta difusividad, reduce notablemente la densidad y viscosidad de los gases BF y, particularmente a altas temperaturas, favorece la reducción de materias primas de baja reducibilidad. La reacción de cambio de gas de agua (CO2 + H2 =H2O =CO) puede tener lugar entre los diferentes componentes en la fase gaseosa para equilibrar los gases que contienen hidrógeno y carbono.

Es evidente a partir de la Fig. 1 que los gases que suben por el horno no pueden estar en equilibrio con el carbono del coque y al mismo tiempo con los óxidos de hierro de la carga descendente. Por encima de unos 800 C, la reacción de los gases con el carbono es más rápida que con los óxidos y el equilibrio entre el coque y la fase gaseosa probablemente se aproxime bastante. Las mediciones de las temperaturas y composiciones de los gases en los hornos en funcionamiento indican que tienden a caer entre la línea CO/CO2-C y la línea FeO/Fe por encima de 800 °C, corte la línea FeO/Fe entre 600 °C y 800 °C y luego permanecer en o justo por encima de la línea Fe3O4/Fe. A temperaturas inferiores a 600 °C, el flujo de gas muy rápido deja poco tiempo para la reacción con los sólidos y el contenido de CO del gas supera con creces el que está en equilibrio con el coque.

Si el óxido de hierro se asocia químicamente con otros óxidos, su actividad en el BF disminuye. Esto significa que el óxido de hierro es más difícil de reducir y las proporciones CO/CO2 necesarias son más altas que las que normalmente se consideran aquí. Por ejemplo, con el silicato ferroso, la relación mínima CO/CO2 necesaria para la reducción a 700 grados C debe aumentarse de alrededor de 1,5 a alrededor de 22, es decir, de alrededor del 60 % de CO a casi el 96 % de CO en una base de gas carbónico. Dado que los óxidos combinados son más difíciles de reducir, se necesitan temperaturas más altas para la reducción y, por lo tanto, se reduce la cantidad de reducción lograda con CO antes de que se produzca la formación de escoria. Esto implica un aumento de la tasa de coque ya que se incrementa la cantidad de reducción necesaria en la parte inferior del horno.

Reacciones en el sepulcro y el hogar

Reducción de otros óxidos – La reducción de óxidos más estables que el óxido de hierro como el óxido de manganeso y la sílice no se produce en el BF si los productos son metales puros ya que la reacción MnO + CO =Mn + CO2 tiene, en equilibrio, un porcentaje de CO muy próximo al 100 %. Es decir, la eficiencia de reducción es extremadamente baja y se necesitan enormes cantidades de gas para cantidades muy pequeñas de manganeso reducido. La situación con la sílice es aún más extrema ya que es un óxido muy estable. Sin embargo, al disolver el manganeso y el silicio en hierro, las reacciones MnO + CO =Mn (disuelto en hierro) + CO2, y SiO2 + 2CO =Si (disuelto en hierro) + 2CO2 se mueven un poco hacia la derecha, de modo que hay una distribución de manganeso y silicio entre el metal y la escoria que es función de la composición de la escoria y de la temperatura. Dado que la reducción de ambos elementos es endotérmica, la cantidad de cada uno en el metal caliente aumenta con la temperatura y la extensión de las reacciones se controla hasta cierto punto mediante el control de la temperatura en el hogar del horno. De mayor importancia es el hecho de que el CO2 producido por estas reacciones va a reaccionar por la reacción de Boudouard y provoca un aumento en el consumo de coque.

La cantidad de manganeso reducida claramente también depende de la cantidad en el mineral cargado. Los minerales con hasta un 2 % de manganeso dan contenidos de manganeso mucho más altos de lo normal en el metal caliente con las consiguientes tasas de coque más altas por tonelada de metal caliente producido. Las 'oscilaciones' de silicio provocadas por la carga errática del horno o por variaciones de temperatura también pueden tener otro efecto grave, ya que el silicio reducido al metal caliente se va a agotar de la escoria, aumentando así la relación de basicidad y cambiando el punto de fusión y fluidez de la escoria a veces dramáticamente.

Efectos de la formación de monóxido de silicio (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

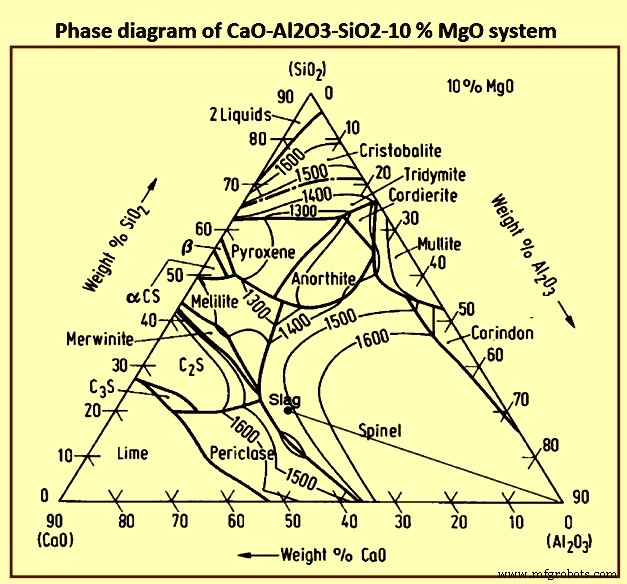

Los fundamentos de la escoria BF son complejos. Con alrededor del 40 %, el oxígeno es el elemento individual más grande en la escoria. Slag is, hence, an oxide system and ionic in nature. El sistema de óxidos que forma la base de las escorias BF es el sistema cal-sílice-alúmina (CaO-SiO2-Al2O3) modificado debido a la presencia de cierto porcentaje de MgO en la escoria. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. Debido a la naturaleza del proceso BF, la formación de escoria es un proceso de varios pasos que implica cambios considerables en la composición y la temperatura. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. La zona de formación de escoria comienza en la zona cohesiva, donde comienza el ablandamiento de la carga, y continúa hasta debajo de la elevación de la tobera. Por lo tanto, la zona de formación de escoria incluye la zona cohesiva, la zona de coque activo, el hombre muerto y el camino de rodadura. La escoria formada en la parte superior de la zona de formación de escoria se denomina escoria "bosh" o "primaria", y la escoria que sale de la zona inferior es la escoria "de solera". The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. La composición de la escoria cambia a medida que desciende en el horno debido a la absorción de las cenizas de coque y carbón, azufre y silicio del gas y la reducción del óxido de hierro. La temperatura de la escoria aumenta del orden de 500 ºC a medida que desciende hasta la altura de la tobera. Estos cambios en la composición y la temperatura pueden afectar considerablemente las propiedades físicas de la escoria, específicamente la temperatura de liquidus y la viscosidad.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. El metal caliente pasa a través de la capa de escoria para llegar a la capa de metal caliente. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. Estas reacciones dan como resultado cambios considerables en la química del metal caliente. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Proceso de manufactura

- Sistema de control, medición y automatización de procesos de alto horno

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Química de la siderurgia por horno de oxígeno básico

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono