Proceso CAS-OB de siderurgia secundaria

CAS-OB Proceso de siderurgia secundaria

El proceso CAS-OB es un proceso de tratamiento en cuchara en metalurgia secundaria que se utiliza para el calentamiento del acero por medios químicos. La abreviatura CAS-OB significa 'Ajuste de la composición mediante burbujeo de argón sellado - Inyección de oxígeno'. El proceso fue desarrollado y patentado por Nippon Steel Corporation en la década de 1980. Durante el proceso CAS-OB, las funciones más importantes son el ajuste de la temperatura a un nivel óptimo y la adición precisa de elementos de aleación. El propósito del calentamiento es asegurar una temperatura suficiente del acero líquido cuando se envía a la máquina de colada continua. El proceso CAS-OB pertenece a los procesos que operan a la presión atmosférica.

El proceso CAS-OB está diseñado para la homogeneización y control de la composición y temperatura del acero. Es un proceso de tratamiento en cuchara que está diseñado para calentar y alear acero líquido. El proceso se usa ampliamente para grados de acero que no requieren tratamiento de desgasificación al vacío. Recientemente, debido a la aplicación más amplia del tratamiento de desgasificación al vacío, el uso del proceso CAS-OB ha disminuido.

El proceso CAS-OB permite recuperaciones consistentemente altas de aleaciones y el recalentamiento del acero mediante la reacción exotérmica entre el oxígeno y el aluminio. Con esta capacidad de buen control de la composición química, homogeneidad del acero y recalentamiento, el proceso CAS-OB se convierte en una estación intermedia ideal en la metalurgia secundaria de la fabricación de acero. El objetivo del proceso CAS-OB es homogeneizar y controlar la composición y temperatura del acero. Se ha informado que el proceso CAS-OB permite una mejor programación, un mejor control de la temperatura y una mayor pureza de inclusión.

CAS-OB es un proceso de tratamiento en cuchara diseñado para calentar y alear acero líquido. El proceso permite realizar adiciones de aleaciones en un entorno de argón inerte. Permite la adición simultánea de gas de aluminio y oxígeno soplado a través de una lanza superior. Estos reaccionan para formar alúmina y generan una cantidad considerable de calor debido a la naturaleza exotérmica de la reacción. El proceso CAS-OB, por lo tanto, da como resultado el calentamiento químico del acero líquido.

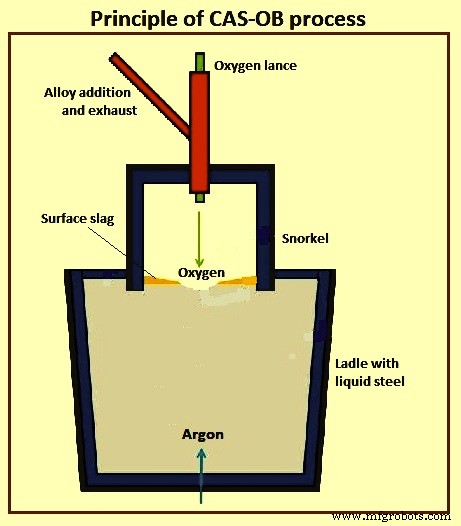

En los procesos de calentamiento químico, el acero se calienta por medio de una reacción exotérmica de un elemento disuelto por soplado de oxígeno. Se prefiere el uso de aluminio como elemento para el calentamiento químico. Se ha informado que una concentración de 0,1 % de aluminio disuelto en el acero líquido puede producir un aumento de temperatura de +34 °C al reaccionar con oxígeno gaseoso. Obviamente, también hay pérdidas de calor por radiación ya través de las paredes de la cuchara. El principio del proceso CAS-OB se muestra en la figura 1.

Fig. 1 Principio del proceso CAS-OB

El equipo de proceso

El procesamiento del acero líquido se lleva a cabo en cucharas, equipadas con compuertas deslizantes y un tapón poroso para soplar argón. El equipo para el proceso consta de un tubo respirador (también llamado campana) fijado al soporte móvil. En la parte superior del tubo respirador, se proporciona un puerto, que sirve para la alimentación de aluminio y ferroaleaciones (si es necesario) en el tubo respirador y para la eliminación de gases al sistema de limpieza de gases. El diseño del esnórquel está previsto para el descenso de la lanza de oxígeno y la lanza de proceso e instrumento para el muestreo, la medición de la temperatura y la medición del oxígeno disuelto, así como una lanza para inyectar un polvo metálico, un compuesto desulfurante y siliciuro de calcio (CaSi ) cable.

El snorkel consta de dos partes. La parte superior está forrada solo desde el interior, mientras que la parte inferior está forrada tanto por dentro como por fuera. El revestimiento del esnórquel normalmente se realiza con materiales moldeables con alto contenido de alúmina reforzados con agujas de acero inoxidable al 2 %. Estos moldes también se usan para el revestimiento de la lanza de oxígeno y la lanza sumergida para soplar argón en el acero líquido, que se usa cuando no se puede suministrar argón al acero líquido a través del tapón poroso inferior. También se han utilizado ladrillos de cromo magnesita para el revestimiento del fondo del esnórquel. Hay una lanza sumergida de forma especial para agitación de argón adicional.

La vida útil del revestimiento de la parte superior del tubo respirador es normalmente de 400 calores a 600 calores, mientras que la vida útil del revestimiento de la parte inferior del tubo respirador es de 50 calores a 150 calores. La vida útil del revestimiento de la lanza de oxígeno es normalmente de 100 calores como mínimo y la de la lanza para soplar argón es de 150 calores como mínimo.

El proceso CAS-OB

El acero líquido de un proceso primario de fabricación de acero (horno de oxígeno básico u horno de arco eléctrico) se vierte inicialmente en una cuchara. La cuchara consiste en una carcasa de acero con una capa interior de ladrillo refractario o calcinable. La capa refractaria proporciona aislamiento y es resistente al ambiente corrosivo del baño de acero, que tiene una temperatura alta de alrededor de 1600 °C. Durante el tratamiento, los componentes de acero reaccionan con el oxígeno agregado para formar una fase de escoria. Las adiciones en forma de óxidos también se disuelven en la fase de escoria. Los componentes típicos de la escoria son FeO, SiO2, MgO, Al2O3 y CaO. En el proceso CAS-OB, la fase de escoria participa en las reacciones y protege el acero líquido de la atmósfera y funciona como una capa aislante.

El proceso CAS-OB está diseñado para crear una atmósfera inerte sobre el acero para permitir la adición de aleaciones sin contacto con el oxígeno atmosférico o una escoria de óxido. Esto se logra creando primero un área libre de escoria (conocida como ojo) en la superficie del acero líquido mediante la introducción de argón en el acero a través de un tapón poroso en el fondo de la cuchara. Las burbujas de argón que alcanzan la superficie del acero empujan hacia un lado la capa de escoria en la parte superior de la cuchara, creando un área libre de escoria. La cantidad de flujo de argón necesaria para producir el tamaño de ojo requerido en la parte superior de la cuchara varía con la condición del tapón poroso, la profundidad de la escoria en la parte superior de la cuchara y la fluidez de la escoria. Una vez que se crea el ojo, el esnórquel se puede bajar al área libre de escoria.

La operación del proceso se logra mediante el uso de tres elementos, a saber (i) un tubo refractario en la parte superior de la cuchara, que puede usarse para contener una atmósfera inerte de argón o la reacción química entre el oxígeno y el aluminio, (ii) el suministro de gas argón, y (iii) una lanza de oxígeno refrigerada por agua. Estos elementos funcionales son el corazón del proceso.

La característica principal del proceso es el tubo refractario debajo del cual se realiza la adición de aleación al baño. El tubo respirador proporciona un entorno protegido para agregar materiales de aleación, donde la superficie de acero está abierta, pero aún protegida del contacto con la atmósfera circundante. Esto también asegura que la cantidad de nitrógeno absorbido pueda mantenerse en un nivel bajo. El burbujeo de argón también proporciona agitación para homogeneizar la temperatura y la composición del acero.

La cuchara de acero se coloca de tal manera que el tubo respirador quede justo encima del tapón de agitación poroso. Esto asegura que la superficie agitada del baño de acero se limite al área debajo del tubo respirador. La agitación adicional con argón, si es necesario, se puede realizar a través de la lanza sumergida de forma especial. El recalentamiento del acero se logra inyectando oxígeno junto con adiciones de aluminio.

El gas argón que burbujea en el fondo crea un "ojo abierto" en la capa de escoria. El tubo respirador se baja sobre el acero líquido sobre este ojo abierto en la escoria. En particular, permite la adición simultánea de aluminio y el soplado de gas oxígeno a través de una lanza superior. La alúmina producida necesita flotar para producir acero limpio. La adición adicional de ferroaleaciones en esta región libre de escoria logra un mayor rendimiento.

Las principales etapas del proceso son el calentamiento, la reducción de la escoria y la (posible) aleación. El propósito de la etapa de calentamiento es aumentar la temperatura del acero líquido a su valor objetivo antes de su colada continua. Antes de que comience el calentamiento real, el acero líquido se agita mediante soplado inferior de argón para formar un área de ojo abierto libre de escoria en la superficie del baño de acero. En consecuencia, el esnórquel refractario está parcialmente sumergido dentro del acero líquido.

Durante la etapa de calentamiento, las partículas sólidas de aluminio se introducen en la superficie de acero libre dentro del tubo respirador. El aluminio se oxida debajo del tubo respirando oxígeno con una lanza supersónica y la reacción exotérmica provoca un aumento de la temperatura del acero. El óxido de aluminio (alúmina) formado durante el calentamiento pasa a la fase de escoria que se encuentra sobre la superficie del acero y una cierta cantidad de aluminio se disuelve en el acero. Debido al calor generado por la reacción del aluminio y el oxígeno, la temperatura del acero líquido puede elevarse hasta 10 °C por minuto sin un desgaste excesivo del equipo.

Debido al soplado intensivo con lanza, además del aluminio, una parte de otros metales de la fase de acero, manganeso, silicio y hierro en particular, se oxidan en la escoria. Esto no es deseable desde el punto de vista económico y, por lo tanto, normalmente es necesario realizar la reducción de escoria después de la etapa de calentamiento.

Además de aumentar el contenido de alúmina en la fase de escoria, el soplado de oxígeno conduce a un aumento en la cantidad de FeO, SiO2 y MnO en la escoria. Para evitar pérdidas excesivas de los componentes metálicos, la reducción de la escoria se realiza después del calentamiento. Durante la etapa de reducción, la estructura del esnórquel se levanta y el acero se agita usando argón que sopla desde los tapones porosos en el fondo de la cuchara. La agitación vigorosa con argón da como resultado un movimiento circular del acero en la cuchara.

En la etapa de reducción de la escoria, la fase de acero se agita fuertemente soplando un gas inerte, normalmente argón, desde el fondo de la cuchara. La agitación del gas fuerza a la fase de acero a un movimiento circular. En la interfaz del acero y la escoria, el acero que fluye provoca el desprendimiento de pequeñas gotas de la capa superior de escoria. Las gotas de escoria y el acero forman una emulsión donde se produce una gran área interfacial entre las fases. El área interfacial aumentada acelera la transferencia de masa entre el acero y la escoria y, por lo tanto, proporciona condiciones preferibles para las reacciones de reducción.

Como resultado de los esfuerzos cortantes que el flujo giratorio del acero impone sobre la escoria superior, pequeñas gotas se desprenden de la capa de escoria, lo que lleva a un aumento inmenso en el área interfacial entre la escoria y el acero. Esta gran área interfacial proporciona condiciones favorables para una alta tasa de reducción.

El proceso normalmente se divide en calentamiento, aleación y reducción de escoria. El objetivo de la etapa de calentamiento es aumentar la temperatura del baño de acero mediante el calentamiento químico, que se realiza mediante la alimentación de partículas de aluminio en la masa fundida y el empleo simultáneo de oxígeno soplado a través de una lanza superior. En la práctica, la tasa de calentamiento químico se limita para evitar la introducción de tensiones térmicas excesivas en las estructuras de las paredes mediante procesos de transferencia de calor, en particular, radiación y convección.

El procedimiento del tratamiento CAS-OB se inicia definiendo el nivel del baño de acero para sumergir el esnórquel a la profundidad suficiente. Antes de que se baje el tubo respirador, se aumenta el caudal de argón de tal manera que se forma un área libre de escoria, es decir, un ojo abierto, en el que se sumerge el tubo respirador. Después de que se baja el tubo respirador, se reduce el soplado del fondo y se lleva a cabo la desoxidación del acero mediante la adición de aluminio o aluminio-silicio. Dependiendo de la temperatura medida, el proceso de desoxidación es seguido por el calentamiento del acero. En la etapa de calentamiento, se alimentan partículas sólidas de aluminio sobre la superficie de acero y, simultáneamente, se inyecta oxígeno a través de la lanza superior. Una posible etapa de aleación sigue después de que se haya completado la etapa de calentamiento. Se toman muestras de acero antes del calentamiento y después de la aleación, justo antes de levantar el tubo respirador.

Después de la entrega de la cuchara a la posición de procesamiento de acero líquido, se inicia el soplado de argón a través del tapón poroso en el fondo de la cuchara y se controla visualmente la presencia de purga. Simultáneamente se mide la altura de tablero libre y se calcula el valor del movimiento de la campana. Se debe asegurar que el extremo inferior de la campana se sumerja en el acero líquido por lo menos 200 mm. También se miden la temperatura del acero líquido y la actividad del oxígeno disuelto en él.

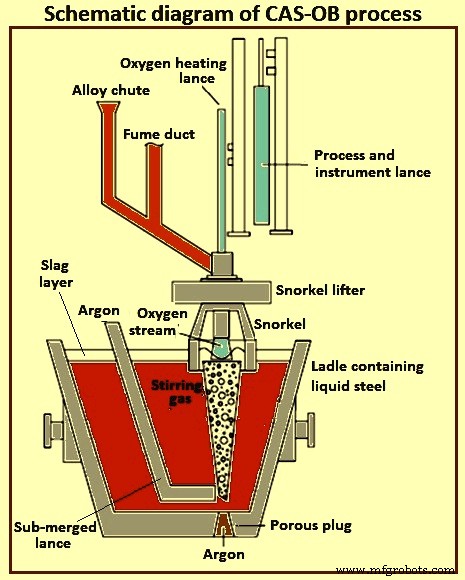

Antes de que se baje el esnórquel, se aumenta el flujo de argón para que la superficie del acero líquido en la purga tenga el "ojo abierto". En la zona de ‘ojo abierto’, se baja el tubo respirador. Después de haber bajado el esnórquel en el acero líquido a la profundidad deseada, se reduce el flujo de argón. La superficie libre del acero líquido de la escoria dentro del tubo respirador sirve como lugar para la adición de aluminio granular y otros aditivos para la desoxidación. Después de esto, se lleva a cabo la homogeneización del acero líquido durante 4 minutos a 5 minutos. Luego, el flujo de argón se reduce aún más para tomar una muestra y medir la temperatura del acero líquido. El resultado de las mediciones de temperatura se calcula para el calentamiento químico, la cantidad requerida de aluminio metálico y oxígeno. La figura 2 muestra un diagrama esquemático de un proceso CAS-OB.

Fig. 2 Diagrama esquemático de una instalación CAS-OB

Características especiales del proceso CAS-OB

Hay varias características especiales del proceso CAS-OB. En este proceso, el esnórquel desciende hasta el acero para producir un área inerte sobre el "ojo de escoria" (área sin escoria ya que la pluma burbujeante la empujó hacia un lado). La adición de aleación y el recalentamiento químico por inyección de oxígeno y aluminio se producen debajo del tubo respirador. Produce más alúmina que un horno metalúrgico de cuchara, y se requiere que esta alúmina flote para obtener acero limpio.

El diámetro del tubo respirador es crítico para asegurar la región libre de escoria en la capa de escoria. Debe determinarse conociendo el diámetro del ojo abierto durante el burbujeo del fondo. El diámetro del ojo abierto se puede estimar con la ayuda de la geometría del penacho burbujeante (cono de penacho) que depende del caudal de gas.

En el proceso CAS-OB, la apertura del tapón de burbujeo inferior es importante para asegurar el ojo abierto. Para evitar el riesgo de que falle la apertura del tapón burbujeante, se adopta un sistema de cambio de posición del esnórquel. Con esta disposición, la posición del esnórquel se puede cambiar a una buena zona de burbujeo.

El contenido total de oxígeno del proceso CAS-OB es normalmente similar al proceso de burbujeo de argón y al horno de cuchara, pero es ligeramente inferior al del proceso de desgasificación al vacío de Ruhrstahl-Heraeus (RH).

Durante el proceso, el cráneo se une a la parte superior del tubo respirador, mientras que algo de material de óxido se une a la parte inferior del tubo respirador. El crecimiento de óxido en la parte inferior del esnórquel hace que choque con el borde del cucharón lleno y rompa la campana.

Ventajas y desventajas

El proceso CAS-OB tiene muchas ventajas que incluyen (i) disminución de la temperatura de colada de alrededor de 15 grados C, (ii) menor re-soplado de los calores en el horno de oxígeno básico, (iii) homogeneización rápida y confiable de aleaciones, ( iv) rendimiento alto y predecible de los materiales de aleación, (v) bajo consumo de aluminio, (vi) logro más constante de la temperatura objetivo para la colada continua, (vii) bajo contenido de oxígeno total después del tratamiento, (viii) permite la aleación con tolerancias estrechas , (ix) consumo y costos de aleación reducidos, (x) menos calores abortados y (xi) la amortiguación entre el horno de oxígeno básico y la máquina de colada continua da como resultado mejores condiciones de aglomeración.

Las desventajas del proceso CAS-OB incluyen (i) se deben agregar formadores de escoria antes de transportar la cuchara a la estación y (ii) la eliminación de azufre no se puede llevar a cabo con el proceso. Los costos de inversión para configurar una estación CAS-OB son más altos en comparación con otros procesos de calentamiento como el proceso IR-UT (temperatura de aumento de refinado por inyección), aunque las tasas de calentamiento son más altas en el proceso CAS-OB. Además, la escoria se adhiere con frecuencia a la estructura de la campana, lo que provoca un aumento en el peso y el volumen de la campana. Esto puede tener efectos no deseados en el funcionamiento de CAS-OB.

Proceso de manufactura

- Lana de acero

- Inclusiones en siderurgia y siderurgia secundaria

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Fabricación de acero verde

- Proceso de soplado combinado en siderurgia de convertidores

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Química de la siderurgia por horno de oxígeno básico

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Varios métodos de proceso de fabricación de acero.

- Proceso de tratamiento térmico del acero.