Inyección de carbón pulverizado en un alto horno

Inyección de carbón pulverizado en un alto horno

La inyección de carbón pulverizado (PCI) es un proceso que consiste en inyectar grandes volúmenes de partículas finas de carbón en la pista de rodadura del alto horno (BF). El carbón pulverizado es un importante combustible auxiliar utilizado en la fabricación de hierro BF. PCI proporciona combustible auxiliar para la sustitución parcial del coque y ha demostrado ser favorable desde el punto de vista económico y medioambiental. Puede resultar en una mejora sustancial en la eficiencia de BF y, por lo tanto, contribuir a la reducción del consumo de energía y las emisiones ambientales.

Cuando el carbón pulverizado se inyecta en el BF a través de sopletes y toberas, el carbón es una fuente de calor y un reductor, debido a las reacciones de desvolatilización, gasificación y combustión, así como a la formación de carbón no quemado. En el entorno actual, el carbón pulverizado se usa ampliamente en BF como reemplazo parcial del coque metalúrgico. PCI es una tecnología bien establecida hoy en día para la producción de metal caliente (HM) en un BF. Se practica en la mayoría de los BF y todos los BF nuevos normalmente se construyen con capacidad PCI. La composición y las propiedades del carbón utilizado para la inyección pueden influir en el funcionamiento, la estabilidad y la productividad del BF, la calidad del HM y la composición del gas BF.

En el escenario actual, hay muchos criterios que se utilizan para medir el rendimiento de PCI. El primero es la pulverización y la manejabilidad. Los principales costos operativos en el PCI, además de los costos del carbón, están relacionados con la pulverización y distribución del carbón a la BF. El segundo se relaciona con el funcionamiento del BF. La calidad del carbón inyectado puede influir en la calidad del HM, la estabilidad del BF y la composición del gas superior. La ceniza del carbón inyectado (i) puede actuar como un inhibidor del proceso de oxidación, (ii) es el principal proveedor de álcalis indeseables y (iii) consume energía de fusión. El tercero se relaciona con el beneficio económico. El principal costo-beneficio es el reemplazo del carbón coquizable de alto costo más los costos operativos de producción de coque, aunque también se han observado otros beneficios, como una mayor productividad, esta mejora depende de la calidad del coque. Los importantes beneficios económicos y operativos del uso de PCI en BF incluyen los siguientes.

- Menor consumo de costosos carbones de coque. Reemplazar el coque BF con carbón coquizable blando o carbón térmico más económico reduce los costos de reductores.

- Vida útil prolongada del horno de coque, ya que se requiere menos coque para producir. Esto es importante ya que muchos hornos de coque están llegando al final de su vida útil y se necesita una inversión significativa para reemplazarlos o mantenerlos.

- El sistema PCI es menos costoso que el costo de una batería de horno de coque adicional. Menor costo de capital significa menor depreciación e intereses que se cobrarán en el HM.

- Mayor productividad de BF, es decir, mayor cantidad de HM producido por día (junto con otros cambios operativos).

- Mayor flexibilidad en la operación BF. Por ejemplo, PCI permite ajustar la temperatura de la llama, y la condición térmica en el BF se puede cambiar mucho más rápido de lo que es posible ajustando la carga de carga en la parte superior del horno.

- Consistencia mejorada en la calidad del HM y su contenido de silicio.

- Reducción de las emisiones generales de la planta siderúrgica, en particular, reducción de las emisiones de la fabricación de coque debido a la disminución de los requisitos de coque.

Historia

La inyección de carbón pulverizado se desarrolló en el siglo XIX, pero no se implementó para uso industrial. A principios de la década de 1960, PCI se implementó con éxito en AK Steel de EE. UU. y Shougang en China. Aunque las pruebas en varios países en ese momento habían demostrado que la tecnología para el transporte neumático y la inyección de carbón estaban disponibles, la economía y la relativa facilidad del proceso fueron tales que la inyección de petróleo y gas natural se hizo más popular. En la década de 1980, aumentó el interés en PCI, impulsado principalmente por los aumentos drásticos en el precio del fuel oil en 1973 y nuevamente en 1979, y comenzó a materializarse su potencial como reemplazo del coque. A principios de la década de 1980, se instalaron instalaciones de inyección de carbón en toda Europa y Japón, con tasas de inyección normalmente entre 40 kg/tHM y 90 kg/tHM y con tasas de reemplazo de coque del orden de 0,9 kg de coque/kg de carbón. Este proceso se ha desarrollado muy rápido desde entonces y en la segunda mitad de la década de 1980 hubo prácticas exitosas de inyecciones de carbón a tasas que van desde 180 kg/tHM hasta 200 kg/tHM. En los años noventa, las tecnologías PCI maduraron. Pero el cambio real a PCI tuvo lugar solo cuando el costo del coque metalúrgico comenzó a aumentar debido al aumento de la demanda mundial.

Carbón para PCI

La importancia relativa de los diferentes aspectos de la calidad del carbón para el PCI ha variado, ya que la tecnología de inyección ha mejorado y la tasa de inyección ha aumentado. A fines de la década de 1970, desencadenada por la crisis del petróleo, se renovó el interés por PCI y se consideró al carbón como un combustible de reemplazo económico del petróleo. Como se consideró que la combustibilidad era importante, los carbones utilizados para PCI eran principalmente carbones térmicos. En ese momento, los carbones térmicos estaban fácilmente disponibles y tenían un costo mucho más bajo que los carbones coquizables duros y semiblandos.

Después del enfoque inicial sobre la combustibilidad del carbón inyectado, el enfoque se dirigió luego a la comprensión del impacto de la calidad del carbón en el reemplazo del coque. Durante este período, se observó que los carbones de baja volatilidad (LV) dieron mejores índices de reemplazo que los carbones de alta volatilidad (HV).

Con respecto a la pulverización de carbón, los cuatro parámetros operativos principales para el pulverizador son (i) velocidad de alimentación, (ii) velocidad de flujo de aire, (iii) configuración del clasificador que consta de ciclón y filtro de mangas, y (iv) presión de molienda (carga en rodillo/bola). La velocidad de alimentación, la presión de molienda y la configuración del clasificador tienen una influencia directa en la carga del pulverizador y, por lo tanto, en la potencia necesaria. La tasa de flujo de aire influye indirectamente en la potencia del pulverizador ya que afecta la eficiencia del clasificador.

Las características de molienda de los carbones generalmente se describen mediante los resultados de un pequeño número de pruebas analíticas estándar. Con base en estos resultados, se hacen predicciones sobre el comportamiento de molienda anticipado de los carbones. Existe una tendencia general a reducir la evaluación del comportamiento de molienda de los carbones al HGI (Hardgrove Grindability Index), que es una medida de la molienda del carbón. La triturabilidad es un índice y, por lo tanto, no tiene unidad. Cuanto más pequeño es el HGI, más dura es la textura del carbón y menos triturable es el carbón. La triturabilidad es un factor importante para la pulverización del carbón en el pulverizador. Influye en la finura del producto, el consumo de energía y el rendimiento.

El contenido de humedad del carbón influye en la pulverización del carbón. Es necesario reducir la humedad total contenida en el carbón hasta aproximadamente el nivel de humedad de equilibrio para reducir los problemas de manejo dentro del molino pulverizador así como en los depósitos. El contenido de humedad del carbón que sale del pulverizador debe ser dos tercios del nivel de humedad de equilibrio. La cantidad de humedad que debe eliminarse en el pulverizador está dada por la ecuación 'humedad eliminada en el pulverizador =(como humedad recibida) - 2/3 (humedad de equilibrio)', donde la humedad de equilibrio para sub-bituminoso y superior El rango de carbones viene dado aproximadamente por la ecuación 'humedad de equilibrio =0,69 + 0,84 x (humedad del aire muerto) + 0,18 x cuadrado de la (humedad del aire muerto). El contenido de humedad de equilibrio varía según el rango del carbón, la composición maceral y el contenido de cenizas.

El tipo de carbón y su humedad superficial rigen los requisitos de secado por pulverización. La capacidad de secado de un diseño de pulverizador dado depende de la extensión de la carga circulante dentro del pulverizador, la capacidad de mezclar rápidamente los retornos secos del clasificador con la alimentación de carbón húmedo entrante y la relación de aire y la temperatura de entrada del aire que tolerará el diseño particular del pulverizador. .

El sistema de proceso PCI

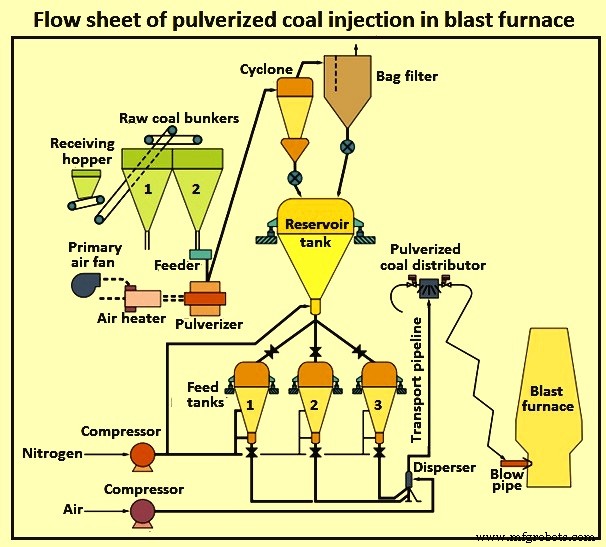

El sistema de proceso de PCI consta de una serie de subsistemas, desde la recepción del carbón hasta la inyección de carbón pulverizado en cada tobera para cumplir con los requisitos de PCI. Constituye seis números de subsistemas, a saber (i) almacenamiento y descarga del carbón crudo, (ii) pulverización y secado del carbón crudo, (iii) transporte, almacenamiento y suministro del carbón pulverizado al sistema de inyección, (v ) distribución uniforme de carbón pulverizado a cada tobera, (v) combustión de carbón pulverizado, y (vi) instalaciones de prevención de explosiones. Las características importantes del sistema de proceso PCI se describen a continuación.

El tanque reservorio está diseñado para tener una alta capacidad de modo que aunque una de las líneas de pulverización deje de funcionar, la inyección de carbón pueda continuar hasta que se alterne las condiciones operativas correspondientes, como la reducción de la cantidad de mineral cargado en el horno o preparaciones. para derribar se toman.

Hay tres tanques de alimentación, un tanque del que se está descargando el carbón, el segundo tanque en espera para la descarga y el tercer tanque en la etapa de reducción de presión, llenado de carbón pulverizado y presurización después de completar la carga.

La tubería de transporte, que consta de una tubería de fase densa y una tubería de fase diluida, garantiza un transporte fluido del carbón con pequeñas pérdidas de presión. La tubería de alta presión entre el depósito y las toberas no tiene partes móviles, excepto las válvulas de cierre, lo que asegura una alta disponibilidad y facilita el control y el mantenimiento.

Para los procesos de pulverización y almacenamiento, se establece un sistema confiable para evitar explosiones mediante la instalación de supresores de explosión, extintores de incendios, etc.

Para una operación exitosa del sistema PCI, se debe prestar atención a varios fenómenos que ocurren en el BF. Entre estos fenómenos son importantes (i) el grado de combustión del carbón inyectado o el comportamiento de los finos de carbón sin quemar en el lecho de coque que afecta la distribución del flujo de gas en la región de carga, (ii) el comportamiento de las cenizas de carbón fundidas o la posibilidad de su depósito en el soplete -zona de la tobera, (iii) permeabilidad o distribución del flujo de gas en la zona de carga afectada por el aumento de la relación mineral/coque al aumentar la tasa de inyección de carbón, y (iv) propiedades térmicas representadas por la temperatura del gas bosh o la relación de flujo de calor que afecta las reacciones teniendo lugar en la parte baja del BF.

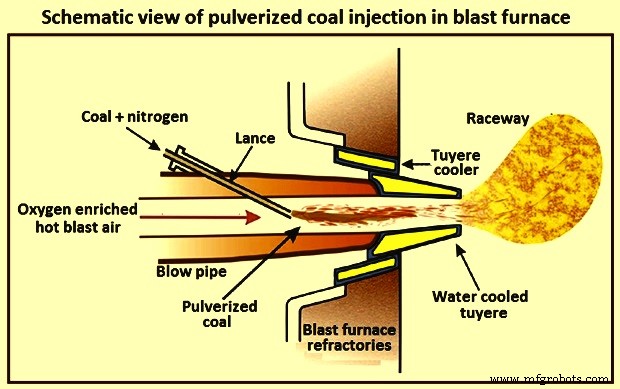

El posicionamiento de la lanza de inyección en el soplete es importante y debe ser tal que asegure la combustión completa del carbón inyectado dentro de la zona del raceway y al mismo tiempo evite el depósito de cenizas de carbón en el extremo del soplete. El diagrama de flujo típico del proceso PCI se muestra en la Fig. 1.

Fig. 1 Diagrama de flujo típico de la inyección de carbón pulverizado en un alto horno

El proceso de inyección de carbón

El proceso PCI se basa en el concepto simple de llevar el carbón seco finamente molido (pulverizado) mediante un gas transportador (normalmente nitrógeno) al BF donde se distribuye a diferentes toberas y se inyecta a través de una lanza en el soplete. En el tubo de soplado, se mezcla con aire caliente enriquecido con oxígeno y luego se suministra al BF en la canalización.

El carbón crudo se recibe en la tolva receptora. Se filtra y procesa para eliminar los materiales atrapados y se almacena en depósitos de carbón crudo. El carbón crudo se pulveriza, se seca y luego se transporta neumáticamente al clasificador en un sistema de un solo paso. El carbón se seca completamente para evitar la sedimentación y la compactación. El carbón pulverizado se deposita en un único depósito de reserva donde se almacena en condiciones inertes.

El carbón pulverizado se alimenta por gravedad desde el tanque de depósito a los tanques de alimentación, que luego se presurizan con gas inerte como parte de un proceso por lotes en el que los tanques de alimentación se llenan, alimentan, ventilan o mantienen para proporcionar un flujo continuo de carbón pulverizado en el BF. El caudal del carbón pulverizado está regulado por la presión del gas inerte en función del cambio de peso del tanque de alimentación. La corriente única de carbón de fase densa de un tanque de alimentación se combina con el gas de transporte (nitrógeno) en la T de mezcla.

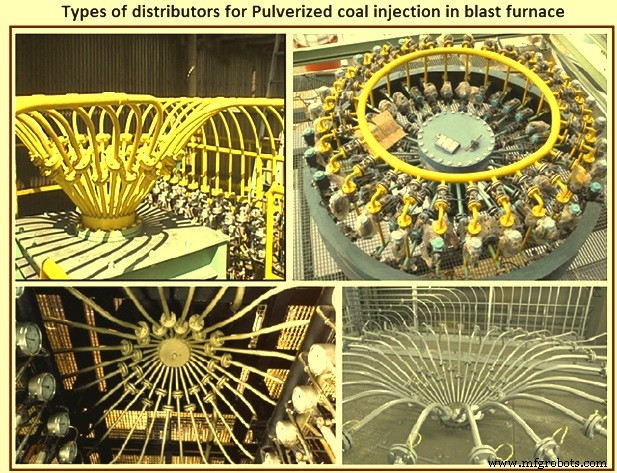

Una sola tubería de transporte lleva la mezcla de carbón/gas a un distribuidor de carbón ubicado en el BF (Fig. 2). En el distribuidor, la corriente única de mezcla de carbón y gas se divide automáticamente en varias corrientes iguales y se transporta mediante una tubería a cada tobera para inyectarla en el BF. Un sistema detector de bloque protege contra el bloqueo de la tobera.

Fig. 2 Tipos de distribuidores

Hay varias características importantes del proceso PCI. En el sistema de circuito cerrado, el gas emitido por el filtro se recircula parcialmente a la entrada del pulverizador. Esto crea una condición inerte que minimiza el contenido de oxígeno en el sistema y reduce las posibilidades de explosión del polvo de carbón.

El gas residual de la estufa BF junto con el gas BF (en caso de necesidad) se utiliza como fuente de energía para el secado del carbón, reduciendo así el consumo de energía primaria. La humedad del carbón se puede eliminar del sistema de manera muy efectiva sin el uso de un enfriador de gas o un condensador. El uso de gas inerte durante el funcionamiento del depósito de reserva reduce el riesgo de incendio y explosión.

El peso total del carbón inyectado se controla con precisión mediante un sistema de celdas de carga que se ajusta continuamente para alcanzar el punto de ajuste. Las disposiciones paralelas de los tanques de alimentación aseguran el flujo continuo del carbón hacia el BF. El sistema de distribución de carbón es simple y efectivo sin partes móviles.

La tasa de inyección normalmente se controla modulando la posición de una válvula dosificadora montada en la descarga de los tanques de alimentación. El sistema garantiza una distribución uniforme del carbón inyectado entre el número total de toberas y tiene la capacidad inherente de redistribuir automáticamente el carbón total inyectado en el BF en caso de que se interrumpa la inyección en una o más toberas por cualquier motivo.

El nitrógeno presurizado se utiliza para inyectar carbón pulverizado desde el tanque de alimentación a la tubería de transporte. Con una pequeña cantidad de gas de transporte adicional, el carbón pulverizado se transporta y se inyecta en el BF en condiciones de fase densa. En tal condición, se logra una carga de alrededor de 40 kg a 50 kg de carbón por kg de gas en la tubería de transporte de carbón.

El carbón se transporta en la tubería a una velocidad de solo unos pocos metros por segundo. La baja velocidad de transporte del carbón reduce el desgaste de la tubería aumentando así su vida útil. El sistema de transporte denso es poderoso y puede transportar el carbón pulverizado a largas distancias.

La distribución uniforme del carbón pulverizado a las toberas es muy importante. Para operar el BF con alta eficiencia, la distribución uniforme de la carga y el flujo de gas en la dirección circunferencial es esencial. En este sentido, el caudal de carbón pulverizado a inyectar por cada tobera debe ser lo más uniforme posible. Se desea una precisión de distribución alta de alrededor del 1,5 % (la precisión de distribución normal del chorro de aire caliente es de alrededor del 2,5 %) que se obtiene utilizando un distribuidor (Fig. 2). El esquema de la inyección de carbón en la tobera y el camino de rodadura se muestra en la Fig. 3.

Fig. 3 Esquema de inyección de carbón pulverizado en la tobera y la pista

Funcionamiento BF y PCI

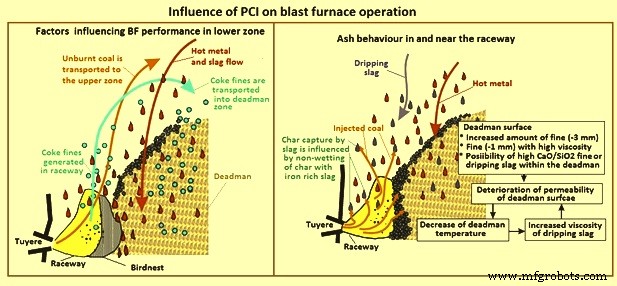

Se ha observado que a tasas de PCI superiores a 140 kg/tHM se están produciendo cambios en la operación de BF. Algunos de estos cambios incluyen (i) reducción en la relación coque/mineral, (ii) el tamaño de la pista, (iii) reducción de la permeabilidad del coque que rodea la pista, (iv) cambios en la distribución de temperatura en la pista, (v ) degradación mecánica del coque en el raceway, y (vi) disminución de la temperatura del hombre muerto. Todos estos cambios son interdependientes y están influenciados por las propiedades y la cantidad de carbón inyectado, la calidad del coque y las condiciones de voladura.

Permeabilidad – Los flujos de gas, los flujos de líquido y el descenso de la carga dentro del BF son dinámicos y conducen a la aparición y desaparición de zonas no activas en el bosh, deadman o stack. Para una alta productividad y una operación BF estable con altas tasas de PCI, un requisito crítico es el flujo de carbón y las propiedades del carbón consistentes a través de cada una de las toberas. La calidad constante del carbón se puede controlar mezclando carbones PCI y flujo de carbón mediante controles individuales en cada tobera. Las propiedades del carbón pueden impactar en los flujos complejos de gas, líquido y sólido en la zona inferior del BF (Fig. 4), pero este impacto no es significativo si se logra un flujo estable y una calidad del carbón. El carbón inyectado puede influir en la permeabilidad en la zona inferior por las siguientes razones.

- Combustibilidad que afecta la cantidad de material no quemado (carbón y hollín) que sale de la pista de rodadura.

- La generación de finos de coque dentro de la pista de rodadura se debe a la energía impartida al coque por el impulso de la explosión. La cantidad de finos generados depende de la calidad del coque. El impulso de explosión está influenciado por el grado de combustión que ocurre dentro de la tobera.

- La viscosidad de la escoria influye en el flujo de escoria y HM a través de la zona de hombre muerto y la penetración de gases calientes desde la pista de rodadura hacia la zona de hombre muerto, lo que reduce aún más la viscosidad de la escoria dentro de la zona de hombre muerto.

Se pueden realizar cambios operativos para abordar la permeabilidad reducida a altas tasas de inyección. Por ejemplo, la carga central de coque aumenta la permeabilidad del eje BF y el aumento de la profundidad del camino de rodadura mejora la permeabilidad y reduce las pérdidas de carga de calor. Algunas de las influencias del PCI en el funcionamiento de BF se muestran en la Fig. 4.

Fig. 4 Influencia de PCI en el funcionamiento de BF

Impacto del carbón no quemado – A tasas bajas de PCI, los finos de coque generados en el raceway son consumidos por combustión, pérdida de solución y otras reacciones en la zona inferior del BF. Al aumentar las tasas de PCI, se ha observado que hay un aumento en el arrastre de finos desde la parte superior del BF, así como también un aumento en la profundidad física de la canalización y la inestabilidad del BF. Sin embargo, el aumento del arrastre de carbono es coque fino con algunas pequeñas cantidades de hollín y carbón sin quemar insignificante. El carbón sin quemar puede ser beneficioso ya que en presencia de carbón aumenta la resistencia al desgaste del coque. Este comportamiento parece estar limitado a coque de baja reactividad y alta resistencia.

Combustibilidad carbonizada – Se observa que la combustibilidad del carbón inyectado a nivel de tobera disminuye con el aumento de la velocidad de inyección o disminución de la materia volátil del carbón. Sin embargo, la combustibilidad del carbón a 700 mm por encima de la tobera supera el 95 % para todos los carbones debido a la reacción de pérdida de solución del material carbonizado sin quemar. El carbón no quemado que no se consume por la reacción de pérdida de solución queda atrapado en el BF o sale como polvo. Se ha estimado que el caudal máximo de inyección que se puede obtener es de 230 kg/tHM con un rendimiento de combustión del 75 %.

La intensa condición de combustión dentro de la tobera y la pista conduce a una mayor liberación de volátiles. Al evaluar las características de los carbones de baja volatilidad, se encontró que la proporción de volátiles liberados a la materia volátil próxima (MV) del carbón aumentó significativamente con el rango (contenido de carbono) del carbón a altas velocidades de calentamiento. Hay una clara evidencia de la fragmentación de las partículas en llamas. El flujo de carbón sin quemar de la pista tiene un impacto en la permeabilidad de la zona inferior y la zona de hombre muerto del BF.

La fragmentación de la partícula de carbón puede ocurrir durante la desvolatilización (fragmentación primaria) y durante la combustión del carbón (fragmentación secundaria). La fragmentación primaria está influenciada por la VM del carbón. Las partículas carbonizadas grandes producen muchas más partículas de cenizas volantes que las partículas carbonizadas pequeñas. El rango del carbón también tiene una gran influencia. El grado de fragmentación tiende a aumentar con el aumento del rango del carbón y tiende a disminuir con el aumento de la carga de cenizas.

En el BF, la velocidad de calentamiento rápido, las altas temperaturas, el oxígeno enriquecido y, en general, los carbones de mayor rango utilizados para PCI, contribuyen a la fragmentación primaria dentro de una tobera. Bajo estas condiciones, la superficie externa de una partícula puede endurecerse debido a la reacción con oxígeno o recocido térmico antes de la desvolatilización completa del núcleo interno de la partícula. Esto conduce a la fragmentación explosiva de la partícula.

La reactividad del carbón aumenta con el contenido de VM del carbón debido a los cambios en la morfología del carbón, sin embargo, a las temperaturas elevadas relacionadas con la combustión del carbón en el camino de rodadura, la reactividad química tiene muy poca importancia ya que las tasas de combustión están limitadas por la tasa de difusión de oxígeno a la partícula, y los tiempos de agotamiento dependen más del tamaño de la partícula y de la concentración de oxígeno. Un alto contenido de cenizas en el carbón influye negativamente en el comportamiento de la combustión. La combustibilidad del carbón LV se puede mejorar mezclándolo con carbón HV, ya que el carbón HV reduce el tiempo de ignición y aumenta la temperatura dentro de la tobera.

La composición de la ceniza del carbón no quemado puede influir en el efecto catalítico de la reacción de pérdida de ceniza a solución. Dependiendo de su composición, la ceniza también puede retardar la conversión de carbón debido al bloqueo de los poros de carbón como consecuencia de una mayor proporción de formación de escoria en las partículas de carbón. Aunque gran parte del carbón se consume por reacciones en el horno debido a la reactividad significativamente mayor del carbón en comparación con la del coque, normalmente se cree que el carbón no quemado juega un papel importante en la desactivación del hombre muerto al reducir la permeabilidad del hombre muerto al flujo de gas y líquido. Se considera que la reducción de la permeabilidad aumenta con un aumento de la tasa de inyección a medida que disminuye la combustibilidad del carbón debido a una disminución de la proporción de exceso de aire. Parte del carbón no quemado puede ser capturado por la escoria que gotea, aunque la cantidad de este carbón capturado está influenciada por el comportamiento de no humectación del carbón con escorias ricas en hierro.

La fragmentación del carbón/char y la combustión controlada por difusión son las razones principales por las que el VM tiene poco efecto sobre la combustibilidad de los carbones PCI.

Deposición de carbón sin quemar en el BF – La deposición de finos de carbón y coque sin quemar en las zonas inferiores del Bf es un fenómeno complejo que consta de varios mecanismos de generación, como reacción, flujo multifásico, acumulación y rearrastre. Se ha demostrado tanto por medición dentro de un BF como numéricamente que la forma y el tamaño de la pista cambia dinámicamente con la acumulación y el reingreso de polvo en la zona inferior. Estos cambios tienen aproximadamente dos períodos, el período más corto son las fluctuaciones habituales dentro de la pista de rodadura y el período más largo corresponde al gran cambio con el flujo debido a la acumulación de polvo. Es el gran cambio en el flujo de gas lo que puede conducir a altas velocidades de gas cerca de la pared del BF, lo que resulta en una mayor pérdida de calor y desgaste de las paredes del BF.

La acumulación de polvo en un lecho empacado ha sido examinada experimental y numéricamente. El trabajo experimental en un lecho empacado bidimensional utilizando partículas de 3 mm y polvo de 0,075 mm ha demostrado la influencia que tiene la carga de polvo y la velocidad superficial del gas en la acumulación de polvo en una región correspondiente al piso y nido de la pista. La influencia de diferentes formas de zonas cohesivas en la acumulación de partículas también se ha demostrado experimentalmente. El análisis numérico puede mostrar mucho del mismo comportamiento de acumulación que los datos de prueba experimentales. Este análisis numérico también ha demostrado la influencia significativa que tiene el tamaño de la pólvora en la acumulación de pólvora en la zona de hombre muerto.

El análisis numérico de la influencia del polvo fino (carbón sin quemar y coque fino) que se ha realizado ha demostrado que el carbón sin quemar y el coque fino que tienen diferentes diámetros y densidades tienen diferentes patrones de flujo, áreas de acumulación y zonas de reacción. La densidad del polvo generado tiene un efecto significativo en el patrón de flujo de polvo, especialmente para las partículas más grandes. A medida que las partículas de polvo se hacen mayores de 1 mm, su tendencia es a asentarse desde el gas que fluye hacia arriba y descender al hombre muerto, deteriorando su permeabilidad. Cualquier carbón no quemado se transporta preferentemente con el flujo de gas a la región superior del BF donde reacciona con el HM que gotea y/o el gas. Hay alguna evidencia de la existencia de un nido de pájaro con un contenido muy alto de finos. La cantidad de multas depende de la calidad del coque y de los niveles de PCI. Los finos de coque grandes y más pesados tienden a abandonar la corriente de gas y acumularse en la zona muerta, lo que tiene un efecto adverso de menor permeabilidad en la zona.

El análisis numérico y la muestra física recientes han confirmado que la cantidad de carbón sin quemar acumulado en la zona de hombre muerto es relativamente pequeña y no aumenta con el aumento de la tasa de PCI. Así, la carbonilla no quemada tiene poca influencia en la parte inferior del horno y el aumento de la resistencia a la permeabilidad. Lo más probable es que la deposición de coque fino tenga una influencia más significativa en la permeabilidad del BF que la que tiene el carbón sin quemar.

Influencia de las propiedades del coque – A menudo se afirma que la necesidad de sinterización y coque de alta calidad es esencial para lograr altas tasas de PCI y mantener una alta productividad. Lo más importante es mejorar la permeabilidad general de BF para lograr una alta productividad a altas tasas de PCI. Normalmente, los BF con operaciones PCI altas usan coque de alta resistencia (en términos de índice de tambor) y sinterizado bajo en SiO2 y bajo en AL2O3 con excelentes propiedades reductoras de alta temperatura. Varios BF asiáticos están logrando altas productividades con índices de PCI que superan los 200 kg/tHM mediante el uso de materias primas de alta calidad.

Según la experiencia industrial, se ha visto que el tamaño del coque bosh aumenta con la resistencia en frío (I40), aumenta con la resistencia en caliente (CSR), aumenta con el tamaño del coque grueso y disminuye con la tasa de PCI. Los resultados del rastrillado de toberas en 'Corus Ijmuiden BF' han demostrado que un punto I40 da como resultado un 1,5 % más de coque bosh por encima de 40 mm cuadrados. Se ha encontrado que no existe relación entre la tasa de inyección de carbón y la cantidad de coque fino al nivel de la tobera. Los datos de inyección e I40 sugieren que existe una degradación máxima del coque a una tasa PCI de alrededor de 120 kg/tHM.

Un estudio que examinó el comportamiento del coque en la zona inferior de la BF bajo altas tasas de PCI encontró que el carbón se consume preferentemente. Esto reduce la concentración de CO2 alrededor de la partícula de coque y expande la capa de reacción del coque alrededor de la superficie y hacia el interior de la partícula. En presencia de carbón inyectado, la resistencia al desgaste del coque ha aumentado y ha aumentado el volumen total de poros en el coque. Esta mayor resistencia a la abrasión con tasas de PCI más altas puede ser la razón del aumento del tamaño del coque bosh a tasas de PCI altas.

El análisis de muestras de coque tomadas al nivel de la tobera ha demostrado que, a altas tasas de PCI, las propiedades a alta temperatura (CSR y CRI) tienen un efecto positivo mayor sobre la permeabilidad que las propiedades de resistencia en frío. Parece que la permeabilidad no mejora después de un valor CSR de alrededor del 65 % al 70 %.

En un estudio con los datos de varios LM con índices de PCI superiores a 170 kg/tHM, los LM tienen un índice de corazón (HI =CRI – 2,5 x CSR + 100 %) superior al 97 %, aunque no se ha establecido una relación clara entre el HI y el índice de inyección. sido encontrado También se ha observado que la productividad aumenta con HI. También se ha sugerido que a altas tasas de PCI, el coque debe resistir la abrasión (bajo I10) y tener un alto CSR.

En un estudio que examina la influencia de la calidad del coque en la productividad de la BF, se desarrolló un índice global de calidad del coque. Este índice da una indicación de la variación de calor en el fondo del BF y, por lo tanto, una idea de la permeabilidad del hogar y del pozo del BF. Este índice global de calidad del coque ha sido definido por la ecuación Iglobal.coque =0,5 x [(I40 – 3,42 x I10 + 100) + (CSR – 2,6 x CRI + 100)]. La variación en la variación de calor en el fondo del BF puede explicarse por la variación en el coque Iglobal. Este índice se está utilizando en algunas plantas para determinar la estrategia operativa de los BF, si Iglobal.coke es bajo, la tasa de inyección de carbón y la producción disminuyen. Se ha considerado que la adición de carbón sin quemar a los finos de coque existentes conduce a una menor permeabilidad en la zona de hombre muerto, lo que reduce la estabilidad del lecho de coque.

Sin embargo, se encuentra que la permeabilidad disminuye con el aumento del contenido de VM y el rango de tamaño más fino del carbón pulverizado. Una explicación de esto es que a medida que aumenta la combustibilidad del carbón (mayor contenido volátil y/o molienda más fina), hay una mayor combustión dentro de la tobera, lo que genera un mayor volumen de gases que se inyectan en la pista de rodadura, lo que genera un mayor impulso de explosión. Este mayor impulso de voladura provoca el aumento de la profundidad de la pista y el aumento de la degradación del coque de la pista, lo que conduce a un mayor arrastre de finos de coque.

En un estudio que examinó la influencia de la energía de la explosión en la formación de la pista de rodadura, se observó una relación lineal entre la energía de la explosión y la profundidad de la pista de rodadura. Un modelo bidimensional de la pista de rodadura muestra una relación lineal entre la velocidad de explosión y la profundidad de la pista de rodadura para un tamaño de coque y dimensiones de BF constantes. El aumento en la inestabilidad del hombre muerto y la degradación del coque debido al aumento del impulso de voladura ha sido modelado en otros estudios. Estos modelos muestran que la profundidad de la pista de rodadura aumenta linealmente con la velocidad de la explosión para una fuerza de coque constante.

Utilizando los datos de varios estudios, se estima la variación del impulso de voladura con el contenido de carbono del carbón inyectado. Esto es capaz de mostrar cómo el rango del carbón inyectado influye en la generación de finos de coque. Un carbón típico de alto VM produce hasta el doble de finos de coque que un carbón PCI de bajo VM debido al mayor impulso de explosión que resulta de la combustión de los volátiles dentro de la tobera. Los datos operativos muestran que, a tasas de inyección de alrededor de 170 kg/tHM, la permeabilidad y la productividad aumentan cuando aumenta la profundidad de la pista de rodadura (mayor momento de explosión). La expansión de la pista de rodadura reduce el área de hombre muerto y, por lo tanto, aumenta el área donde el HM y la escoria pueden descender y donde el flujo de gas puede ascender.

En Europa, la fuerza del coque frío y en Japón, la fuerza del coque caliente se usa como parámetro del coque para monitorear la calidad del coque en muchas plantas que operan con altas tasas de PCI. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

Proceso de manufactura

- Generación y uso de gas de alto horno

- Uso de coque de nuez en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Inyección de gas de horno de coque en un alto horno

- Factores que afectan la tasa de coque en un alto horno

- Alto Horno y su Diseño

- Métodos para apagar un alto horno