Sistema básico de limpieza y recuperación de gas de horno de oxígeno

Sistema básico de limpieza y recuperación de gas de horno de oxígeno

Durante el proceso de fabricación de acero en el horno de oxígeno básico (BOF), se inyecta oxígeno (O2) en la mezcla de carga y, debido a las reacciones químicas que tienen lugar en el recipiente del convertidor, se genera una gran cantidad de gas a alta temperatura y rico en monocarbono. el óxido (CO) sale por la boca del convertidor. En esta etapa, el gas está muy caliente (temperatura de 950 °C o más) y cargado de polvo. Este gas se conoce como gas LD, gas BOF o gas convertidor. El gas convertidor normalmente se clasifica como gas pobre en términos de su poder calorífico e índice de Wobbe, pero pertenece al grupo de gases ricos cuando se considera en términos de sus propiedades de combustión (y en particular, su temperatura de combustión).

Durante los primeros días de la fabricación de acero por el proceso del convertidor, los humos marrones de la chimenea indicaban que el convertidor estaba funcionando. Hoy, como resultado del sistema de limpieza y recuperación de gas del convertidor, el funcionamiento del convertidor se detecta solo desde la chimenea de antorcha.

La composición del gas del convertidor varía según el proceso utilizado, el método de recuperación y, específicamente, el volumen de O2. La composición del gas varía desde el principio hasta el final del soplado del calor en el convertidor y es función del tiempo de soplado. Los componentes principales del gas convertidor son CO, CO2 (dióxido de carbono), O2 y N2 (nitrógeno). La composición típica del gas convertidor por volumen es CO:del 55 % al 60 %, CO2:del 12 % al 18 %, O2:del 0,1 % al 0,3 % y el resto es N2.

Los primeros convertidores se pusieron en funcionamiento en noviembre de 1952 (VOEST en Linz) y mayo de 1953 (OAMG, Donawitz). Durante los primeros años del proceso del convertidor de LD, el gas superior se quemaba por completo en la boca del convertidor a través de la campana abierta y luego se enfriaba en la chimenea, ya sea indirectamente con agua o mediante un sistema de enfriamiento por evaporación. En ese momento se producían alrededor de 300 kg de vapor y 250 metros cúbicos (cum) de gas de combustión por tonelada de acero bruto.

Los aspectos ambientales fueron un serio desafío para el proceso de conversión en el momento en que se implementó industrialmente en la década de 1950. La finura de los polvos en el gas de escape del convertidor obligó a los proveedores del proceso a desarrollar nuevos sistemas de desempolvado. 1 gramo (g) del polvo del convertidor tiene un área de superficie visible que oscila entre 300 metros cuadrados (m2) y 500 m2. Para evitar normalmente los efectos ópticos de los "vapores marrones", el polvo debe eliminarse del sistema a un nivel inferior a 100 mg/cum. Para ello se utilizaron sistemas de desempolvado tanto de tipo húmedo como de tipo seco. El desafío se convirtió cada vez más en una oportunidad para el proceso de conversión a medida que aumentaba la cantidad de problemas ambientales. Y esta oportunidad ayudó a desarrollar el sistema de recuperación de gas convertidor con combustión suprimida. Hoy en día, la economía y el medio ambiente exigen que la energía en el gas del convertidor y el polvo que contiene hierro se recolecte y recicle de manera eficiente.

Generalmente, se pueden usar dos sistemas para manejar el gas del convertidor superior y para recuperar energía del gas del convertidor. Estos sistemas son (i) combustión parcial/total, (ii) combustión suprimida.

En el sistema de combustión completo (o abierto) (que ya no se utiliza), el gas de proceso del recipiente del convertidor se quema en el conducto de gases de combustión. Una abertura entre el recipiente del convertidor y la ventilación primaria (o gas del convertidor) permite la entrada de aire ambiental y, por lo tanto, permite una combustión parcial o total del gas del convertidor. En este caso, el gas de proceso contiene alrededor de 15 kg a 20 kg de polvo por tonelada de acero líquido (tLS) y alrededor de 7 kg CO gas/tLS. La energía se recupera utilizando el calor sensible en una caldera de calor residual. Cuando el gas BOF se quema en el conducto de gas de combustión, el gas de combustión se emite y se requiere que cumpla con los estándares de emisión locales. En los sistemas de combustión abiertos hay un gran flujo (alrededor de 1000 N cum/tLS a 2000 N cum/tLS) debido a la introducción de aire en el conducto de gas BOF.

A medida que aumenta el volumen de convertidores, el equipo de tratamiento de gases de escape se vuelve más grande. Los convertidores grandes adoptan el sistema de tipo sin combustión por varias razones, como el tamaño relativamente pequeño del sistema en su conjunto, la facilidad de mantenimiento y la eficiencia de eliminación de polvo estable. A principios de la década de los sesenta, se desarrollaron procesos para recuperar el gas de cabeza de alto poder calorífico del convertidor para que el mismo pueda ser utilizado como combustible gaseoso dentro de la planta. Esto se ha logrado mediante la combustión suprimida.

Los sistemas de combustión suprimida ofrecen la mejor oportunidad para la recuperación de calor y combustible. Se baja un faldón sobre la boca del BOF durante el soplado de O2 para reducir la infiltración de aire e inhibir la combustión del gas CO en el conducto de gases de combustión. El gas rico en CO resultante se recolecta, limpia y almacena para su uso posterior como gas combustible dentro de la planta siderúrgica. Una caldera de calor residual, que genera vapor a alta presión, puede recuperar el calor sensible del gas antes de limpiarlo y almacenarlo. Esto recupera alrededor del 10 % al 30 % (0,1 GJ/tLS –0,3 GJ/tLS) de la producción total de energía. Otro 50 % a 70 % se recupera como energía química (CO) del gas BOF. La recuperación total de energía cuando se aplica combustión suprimida con recuperación de gas del convertidor y una caldera de calor residual puede llegar al 70 % o al 90 %. El ahorro de energía puede ascender a 0,35 GJ/tLS a 1,08 GJ/tLS con un sistema sin fugas. Con un ahorro energético de 0,92 GJ/t de acero, las emisiones de CO2 se reducen en 46 kg/t de acero. La recuperación de energía reduce la generación de CO2 por el uso de combustibles fósiles y electricidad en alrededor de 0,05 t CO2/t de acero. El gas del convertidor normalmente no se recolecta durante el inicio y el final del soplado debido a su bajo contenido de CV y CO, y en su lugar se quema. Por lo tanto, inevitablemente se emite CO2. Una ventaja de la combustión suprimida sobre los sistemas de combustión abierta es el menor flujo de gas, ya que no se produce combustión y no se introduce aire adicional. Los sistemas de refrigeración y limpieza de gases son, por lo tanto, más pequeños. También da como resultado una mayor productividad ya que se puede aumentar la velocidad de soplado de O2 y un menor consumo de energía de los ventiladores. La instalación de un sistema experto para optimizar la recolección de gas convertidor puede ahorrar alrededor de 30 MJ/tCS (tonelada de acero crudo).

El equipo de proceso que está instalado sobre la boca del convertidor tiene funciones para enfriar, limpiar y recuperar el gas del convertidor con la ayuda de combustión suprimida. Con la combustión suprimida del gas del convertidor, se recuperan de 70 cum a 100 cum de gas del convertidor por tonelada de acero bruto con un poder calorífico que oscila entre 1.600 kcal/N cum y 2.000 kcal/N cum de gas. Además de 80 kg/tonelada de acero crudo, también se produce vapor en caso de que se adapte el sistema de enfriamiento por evaporación para gas superior. El gas del convertidor recuperado se mezcla con otros gases derivados (gas de horno de coque y gas de alto horno) y se utiliza en la planta siderúrgica como combustible. El vapor se utiliza principalmente en la unidad de desgasificación al vacío de la acería secundaria.

Dado que el refinado del acero se realiza en un corto período de tiempo, alrededor de 35 minutos por calor, la concentración de polvo es muy alta. En los convertidores de tipo sin combustión con función de recuperación de gas, la concentración de polvo es de 70 g/N cum a 80 g/N cum en la entrada del primer dispositivo de desempolvado. Los convertidores de tipo sin combustión, sin combustión de gas CO, gestionan el volumen de aire de admisión de la garganta y controlan la concentración por debajo del límite de explosión, recuperando así el gas CO como combustible. El tratamiento de gases de escape consta de un sistema de refrigeración de gases de escape y un sistema de limpieza.

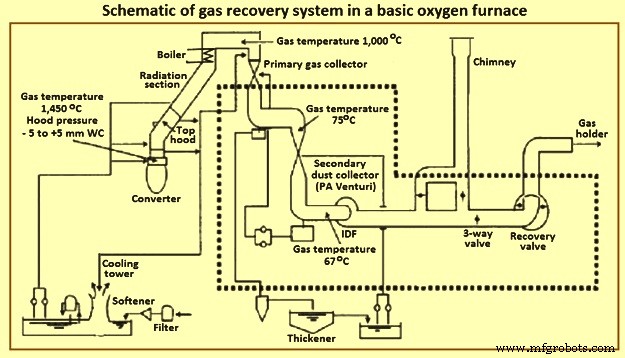

El gas BOF, cuando se recupera para su uso como combustible, el gas debe cumplir con ciertos requisitos. Actualmente, en la mayoría de los talleres BOF, el gas convertidor se recupera como combustible introduciendo un sistema de combustión suprimida. Debido al sistema de combustión suprimida, el volumen del gas de conversión generado es de alrededor de 50 N cum/tLS a 100 N cum/tLS. Esto da como resultado diferencias significativas en las dimensiones de las instalaciones primarias de desempolvado. La tasa de flujo de gas residual reducida que caracteriza el método de combustión suprimida da como resultado una mayor concentración de masa de gas crudo y, por lo tanto, la eficiencia del sistema de recuperación de polvo debe aumentar para una carga de polvo de gas limpio idéntica. Por lo tanto, desde el punto de vista de la recuperación de polvo, el principio de combustión suprimida permite el uso de sistemas de extracción de polvo diseñados para tasas de flujo volumétrico más pequeñas que se requieren para lograr tasas de recuperación de polvo más altas. El desempolvado primario normalmente se realiza mediante depuradores de tipo venturi (alrededor del 60 % de los talleres BOF) o ESP (precipitador electrostático) seco y húmedo. Antes del venturi o el ESP, las partículas gruesas normalmente se mueven por medio de un deflector, etc. El esquema del sistema de recuperación de gas en un BOF se muestra en la Fig. 1.

Fig. 1 Esquema del sistema de recuperación de gas en un horno de oxígeno básico

Los sistemas de combustión suprimida se pueden dividir en gran medida en dos tipos, a saber (i) el tipo OG y (ii) el tipo IC (IRSID-CAFL). El sistema tipo OG básicamente no tiene espacio entre la garganta y el faldón del capó y controla la presión en la garganta cerrada. El sistema de tipo IC tiene un espacio de varios cientos de milímetros entre la garganta y el faldón del capó (que tiene un diámetro ligeramente mayor que el de la garganta) y controla la presión en la abertura de la garganta. El sistema de tipo sin combustión mantiene baja la temperatura del gas y bloquea el aire de combustión. Por tanto, el dispositivo de refrigeración y el dispositivo de extracción de polvo instalados en el sistema son más pequeños que los instalados en el sistema de tipo de combustión. Dado que el sistema maneja gas que consiste principalmente en CO, se requiere prestar atención al sellado del orificio de entrada de flujo y refrigerante y el orificio de la lanza, y el control de fugas en la periferia de los dispositivos, así como la purga en la parte de retención de gas.

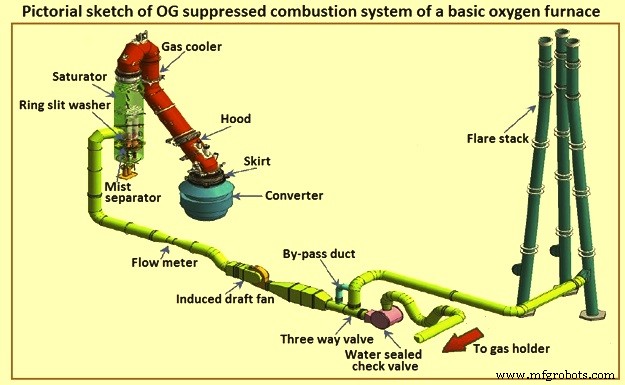

El sistema tipo OG se usa con frecuencia debido a su estabilidad operativa. El sistema de enfriamiento tipo OG permite no solo recuperar el calor sensible de los gases de escape como vapor, sino también aumentar la eficiencia del IDF (ventilador de tiro inducido) al reducir la temperatura de los gases de escape mediante el uso de un dispositivo de enfriamiento. El sistema OG normalmente está diseñado para recuperar un alto porcentaje del calor latente y el calor sensible del gas del convertidor superior. En la Fig. 2 se muestra un esquema pictórico del sistema de combustión suprimida OG para la recuperación de gas del convertidor.

Fig. 2 Esquema pictórico del sistema de combustión suprimida OG

El proceso

Durante el soplado del convertidor para fabricar el acero, el aire atmosférico se mezcla con el gas en la boca del convertidor. La cantidad de aire atmosférico que ingresa al sistema en la boca del convertidor es controlada por la presión de la campana y una falda móvil. Durante el período de soplado, la etapa inicial es la etapa rica en O2. En esta etapa, la relación de aire (lambda) es 1. Durante esta etapa rica en O2, el gas primario se quema por completo y no se recupera gas durante este período. Después de esto, comienza la etapa de gas rico en CO donde lambda es inferior a 1. Durante esta etapa solo se produce una oxidación parcial y se forma un gas residual combustible que contiene gases de CO, CO2 y N2. Después de esto, tiene lugar la etapa principal de descarburación, que es alrededor de la mitad del período de soplado. Durante esta etapa la relación de aire (lambda) se mantiene en un valor mínimo y está alrededor de 0,1. Durante este período se recupera el máximo de gas. Al final del soplado, el valor de lambda se mantiene nuevamente en 1 y el gas generado se quema por completo sin recuperación del gas.

La recuperación de gas del convertidor mediante el sistema de combustión suprimida tiene la ventaja de que la estructura del sistema es mucho más compacta que la estructura del sistema con combustión total y, por lo tanto, es más flexible para el ajuste según los requisitos del sitio. Durante el proceso, la presión del gas de la campana se controla para evitar que el gas salga por la boca del convertidor, así como para controlar la relación de aire (lambda). El control del sistema es importante ya que maneja gases de escape explosivos (principalmente gas CO). El sistema debe operarse de manera segura. El sistema debe tener un alto rendimiento energético y debe recuperar tanto el calor latente como el calor sensible de los gases de escape.

El gas rico en CO que sale del convertidor primero se enfría indirectamente en la cubierta del convertidor mediante agua de refrigeración o mediante un sistema de refrigeración por evaporación (ECS) para reducir su temperatura nominal de 1600 a 1700 °C a alrededor de 900 °C. Los talleres BOF adoptan ECS recupera una parte del calor sensible de los gases de escape en forma de vapor a baja presión. Es necesario enfriar el gas del convertidor a 900 °C para evitar la formación de gas de agua (CO + H2) durante la limpieza húmeda. Es bien sabido que el gas de agua es altamente explosivo.

El sistema debe tener un alto rendimiento de recolección de polvo. El gas recuperado se limpia mediante plantas de limpieza de gas de tipo húmedo o tipo seco. Más del 90 % de los sistemas de eliminación de polvo actuales en todo el mundo funcionan sobre la base de un proceso de limpieza de gases de tipo húmedo. Estos sistemas tienen una capacidad para cumplir con el requisito de menos de 50 mg/N cum de polvo. En el sistema húmedo, el gas del convertidor recuperado se limpia en depuradores venturi y luego se procesa en los eliminadores de neblina. Luego, el gas limpio se almacena en un contenedor de gas para un suministro constante al sistema de distribución de gas después de limpiarlo más en el ESP o lo expulsa un ventilador IDF a través de una chimenea después de la quema. El lodo generado durante la limpieza en húmedo se transporta al espesador, a través del recipiente de sellado por inmersión, el lavado y el clasificador de rastrillo de tazón para el tratamiento en húmedo. Se agregan productos químicos para la coagulación y una mejor separación. El sobreflujo del espesador se recircula después del enfriamiento y el lodo se procesa más en un filtro de vacío o en un filtro de prensa para su uso en la planta de sinterización.

Las plantas de limpieza de gas de tipo seco con ESP pueden lograr un contenido de polvo de menos de 15 mg/N Cum. En la limpieza en seco, el polvo grueso del gas del convertidor después del enfriamiento en la caldera de calor residual se separa en la cámara de evaporación seguida por un precipitador electrostático para eliminar el polvo fino. La comparación entre las plantas de limpieza de gas de tipo seco y húmedo se muestra en la Tabla 1. Las plantas de limpieza de gas de tipo seco tienen un buen futuro debido a su menor consumo de energía, mayor grado de efectividad y mejor calidad del gas convertidor y la forma económica de reciclar el gas. polvo.

| Tab1 Comparación de plantas de limpieza de gases de tipo húmedo y seco | ||||

| Sl.Núm. | Asunto | Unidad | Sistema húmedo | Sistema seco |

| 1 | Contenido de polvo de gas limpio | mg/N de semen | 50 | 10 |

| 2 | Conformidad MTD | No | Sí | |

| 3 | Consumo de energía | % | 100 | 50 |

| 4 | Separación de polvo | Húmedo/lodoso | Seco | |

| 5 | Tratamiento de agua | Sí | No | |

| 6 | Costos de inversión | % | 75 | 100 |

| 7 | Limpieza de gas residual después del depósito de gas | Sí | No | |

| 8 | Reciclaje de polvo | Sí | No | |

| 9 | Coste de secado para reciclaje de polvo | Sí | No | |

Proceso de manufactura

- Entrada y salida básica de Java

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Sistema de control, medición y automatización de procesos de alto horno

- Revestimiento refractario de un horno de oxígeno básico

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Sistema de enfriamiento de alto horno

- Química de la siderurgia por horno de oxígeno básico

- Turbina de recuperación de presión superior de gas de alto horno

- Refractarios para Horno de Oxígeno Básico

- Cómo preparar su sistema de gas y aire comprimido para el invierno