Operación de alto horno y escoria con alto contenido de alúmina

Operación de altos hornos y escoria con alto contenido de alúmina

El proceso de fabricación de hierro en alto horno (BF) es un proceso en el que se produce hierro líquido (metal caliente) y escoria líquida mediante la reducción de materiales que contienen hierro (sínter y/o gránulos y mineral en trozos) con coque y fundente del material de ganga de los materiales de alimentación. El proceso es el resultado de una serie de reacciones químicas que tiene lugar en el BF. Los materiales de ganga y la ceniza de coque se derriten para formar escoria con los materiales fundentes. La separación de la escoria del metal caliente se realiza en estado líquido. La escoria tiene un punto de fusión más bajo y es más ligera que la HM. En el BF está a mayor temperatura que en el HM. Una escoria de buena calidad es necesaria para una HM de buena calidad.

La escoria BF contiene predominantemente sílice (SiO2), alúmina (Al2O3), cal (CaO) y magnesia (MgO) junto con cantidades más pequeñas de FeO (óxido ferroso), MnO (óxido de manganeso), TiO2 (dióxido de titanio), Na2O (óxido de sodio). ), K2O (óxido de potasio) y S (azufre). La composición de la escoria BF tiene una relación muy importante con sus características fisicoquímicas que influyen en el rendimiento de BF. Las propiedades fisicoquímicas de las escorias líquidas juegan un papel importante al determinar en gran medida el grado de desulfuración, el buen funcionamiento del BF, el manejo de la escoria, el consumo de coque, la productividad del BF y la calidad del HM.

Hay cuatro tipos de escorias con distintas composiciones que se producen en diferentes regiones dentro del BF debido a una serie de reacciones de reducción. Estos cuatro tipos de escoria, a saber, escoria primaria, escoria de bosh, escoria de tobera y escoria final, se generan respectivamente en la zona cohesiva, la zona de goteo, el camino de rodadura y el hogar. Un buen sangrado depende principalmente de la escoria final, que debe tener una temperatura de liquidus baja y una buena fluidez.

La fluidez de la escoria en el BF afecta el comportamiento de ablandamiento-fusión en la zona cohesiva, la permeabilidad en la parte inferior del horno debido a la retención de líquido en una zona de goteo, el flujo de líquido en el hogar del horno y la capacidad de drenaje del horno. escoria por una piquera. La fluidez de la escoria se ve afectada por la temperatura y la composición de la escoria, esta última influenciada por minerales de ganga y materiales de ceniza de coque y carbón pulverizado. La relación CaO/SiO2 en las composiciones de escoria se ajusta normalmente a un rango de 1,2 a 1,3 mediante un material auxiliar para mejorar la fluidez y la capacidad de desulfuración de la escoria. La concentración de Al2O3 en la escoria se considera un factor que degrada la fluidez de la escoria, que se fija semiempíricamente en el límite superior de alrededor del 18 % (cuanto más bajo mejor) para evitar la acumulación de hierro y escoria y la deterioro de la permeabilidad en la parte inferior del horno.

Si el mineral con alto contenido de Al2O3 se usa ampliamente en el BF, entonces se produce una desviación del sistema de escoria normal a la escoria nueva con un contenido de Al2O3 que puede alcanzar hasta el 30 %. Además, los cambios de proceso recientes en el BF, incluido el aumento de la inyección de carbón pulverizado (PCI), también aumentaron la concentración de Al2O3. Esto da como resultado la transición del sistema de escoria de una base de silicato a una base de aluminato. La escoria es un sistema de óxidos complejo, y sus propiedades tienen una gran relación con la composición. Se han realizado varios estudios para determinar las propiedades físico-químicas de las escorias BF. Sin embargo, la mayoría de estos estudios se llevaron a cabo con escorias BF bajas en Al2O3 con un contenido de Al2O3 normalmente inferior al 20 %.

Las propiedades de la escoria que más afectan son la viscosidad, la capacidad de sulfuro, la capacidad de álcali y la temperatura de liquidus. Estas propiedades tienen una gran influencia en el proceso general de BF. La escoria BF con bajo contenido de Al2O3 (con Al2O3 generalmente menos del 15 %) normalmente tiene baja viscosidad, alta capacidad de sulfuro y baja temperatura de liquidus, así como un menor volumen de escoria en comparación con la escoria con alto contenido de Al2O3. La escoria con alto contenido de Al2O3 normalmente tiene un contenido de Al2O3 superior al 15 %. La escoria alta en Al2O3 se encuentra principalmente debido a la alta relación Al2O3/SiO2 en el mineral de hierro, así como en el sinterizado y el alto contenido de cenizas en el coque. Estas escorias son muy viscosas.

En el caso de la fabricación de hierro BF, la viscosidad de la escoria es una propiedad física muy importante, ya que influye en el funcionamiento del horno de muchas maneras. La viscosidad de la escoria es una propiedad de transporte que se relaciona con la cinética de reacción y el grado de reducción de la escoria final. La viscosidad de la escoria también determina la eficiencia de separación escoria-metal y, posteriormente, el rendimiento del metal y la capacidad de eliminación de impurezas. En funcionamiento, la viscosidad de la escoria es indicativa de la facilidad con la que se puede sacar la escoria del horno y, por lo tanto, se relaciona con el requerimiento de energía y la rentabilidad del proceso.

La viscosidad de la escoria afecta la permeabilidad al gas, la transferencia de calor y la reducción de SiO2, FeO, etc. Es deseable buscar sistemas de escoria que puedan proporcionar una buena fluidez incluso a bajas temperaturas. Hay varios datos informados sobre la viscosidad de las escorias BF. Pero la mayoría de estos datos son principalmente para escorias bajas en Al2O3 con Al2O3 en el rango de 10 % a 15 %. Además, estos datos de viscosidad representan escorias con una relación CaO/SiO2 alta, cantidades muy altas de aditivos como FeO, TiO2 y Fe2O3, etc., que no son tan comunes en la escoria BF final.

El contenido de Al2O3 de la escoria BF depende principalmente del contenido de Al2O3 de los materiales de entrada, principalmente mineral de hierro. En aquellos casos en los que el contenido de Al2O3 del mineral de hierro es inferior al 1 %, el contenido de Al2O3 en la escoria apenas supera el 10 %. Pero en aquellos minerales de hierro donde el contenido de Al2O3 es del 2 % o más, aumente los niveles de Al2O3 en la escoria BF al 20 % o más. Operar un BF con una escoria de Al2O3 tan alta es bastante difícil y requiere un tipo diferente de habilidad de los operadores de BF ya que con el aumento en el contenido de Al2O3 de la escoria, la operación de BF tiene problemas como la acumulación excesiva de escoria líquida en el BF solera y aumento de la caída de presión en la parte inferior del horno. Por lo tanto, es importante mantener el contenido de Al2O3 de la escoria en un límite que asegure una buena fluidez de la escoria durante la operación de BF para tener una buena permeabilidad y un buen drenaje de la escoria durante la colada.

La viscosidad de la escoria BF depende de la composición y la temperatura. La baja viscosidad no solo ayuda a controlar las velocidades de reacción por su efecto en el transporte de iones en la escoria líquida hacia y desde la interfaz de reacción de escoria/metal, sino que también asegura un buen funcionamiento del horno. Tanto un aumento de los óxidos básicos como el de la temperatura por encima de la temperatura de liquidus de la escoria disminuyen la viscosidad. En el caso del sistema CaO-MgO-SiO2-Al2O3, Al2O3 y SiO2 no son equivalentes en términos molares en su efecto, aunque ambos aumentan la viscosidad de estos fundidos. El efecto del primero sobre la viscosidad depende del contenido de cal de la escoria. Esto se debe a que el ion Al3+ puede reemplazar al ion Si4+ en la red de silicato solo si se asocia con el ion Ca2+ para preservar la neutralidad eléctrica.

Se espera que BF produzca HM con un contenido de S del orden de 0,05 % o menos. Por lo tanto, siempre es de gran interés conocer la capacidad desulfurante de la escoria o, en otras palabras, la relación de partición S entre HM y escoria. Se ha demostrado que la partición S entre HM y escoria alcanza el equilibrio en el BF para escorias con contenido de Al2O3 muy cercano al 15 % o menos. Estas escorias tienen temperaturas de liquidus más bajas que la temperatura del horno y también tienen una baja viscosidad. Estas condiciones son favorables para alcanzar el equilibrio.

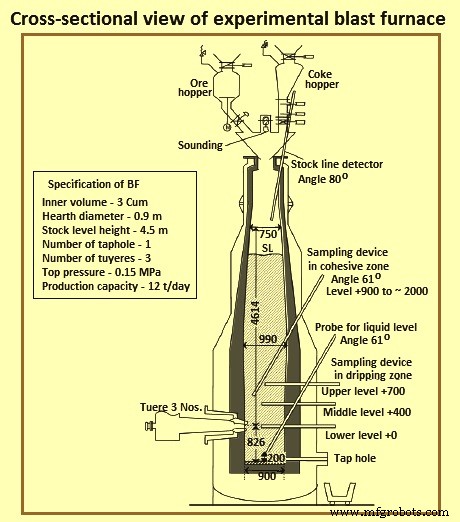

Con el fin de realizar una evaluación sistemática de los efectos de la concentración de Al2O3 en la escoria en la operación BF, que se centra en el drenaje de la escoria para cada área del horno y la permeabilidad en la parte inferior del BF, desde el punto de vista de la escoria. fluidez, se llevó a cabo un experimento de operación con escoria de Al2O3 alto (escoria Al2O3 20 %) en el BF experimental (Fig. 1) en Japón.

Fig. 1 Vista transversal de un alto horno experimental

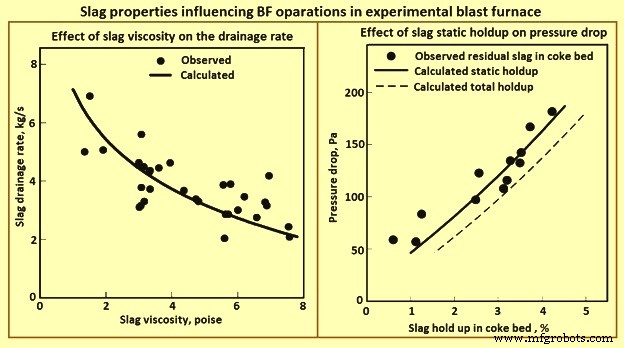

Algunas de las observaciones durante el experimento se muestran gráficamente en la figura 2. Los resultados del experimento se resumen a continuación.

- El fenómeno del drenaje de escoria en el hogar BF es un fenómeno de fluidización dominado por la viscosidad. La velocidad de drenaje de la escoria disminuye a medida que aumenta la viscosidad de la escoria. Por lo tanto, para mantener el drenaje de la escoria bajo un alto contenido de Al2O3 de la escoria, por ejemplo, es efectivo un aumento de la concentración de MgO en la escoria. Además, los efectos de la temperatura de cristalización de la escoria en la tasa de drenaje de la escoria son relativamente pequeños en comparación con los efectos de la viscosidad de la escoria.

- La caída de presión en la zona de goteo aumenta a medida que aumenta la concentración de Al2O3 en la escoria. Incluso si aumenta la relación CaO/SiO2, aumenta la caída de presión en la zona de goteo. La caída de presión es causada principalmente por el efecto de la humectabilidad como resultado de la retención estática de la escoria, y poco debido a los efectos de la viscosidad de la escoria por goteo y la temperatura de cristalización. En la escoria de alta concentración de Al2O3, para suprimir el aumento de la caída de presión en la zona de goteo, es efectivo cuando hay una disminución de la retención por la disminución de la relación CaO/SiO2.

- La resistencia permeable en la zona cohesiva está sujeta a la concentración de Al2O3 debido al índice de resistencia permeable del mineral sinterizado a alta temperatura. La resistencia permeable aumenta a medida que aumenta la concentración de Al2O3 en el mineral. Por ejemplo, el aumento de la resistencia permeable se puede suprimir mediante un aumento de MgO en el mineral. A partir de las consideraciones anteriores, en la operación de escoria con alto contenido de Al2O3 en el BF, los efectos de la fluidez de la escoria en cada área del horno han sido probados y evaluados sistemáticamente. Como resultado, para mantener adecuadamente el drenaje y la permeabilidad de la escoria, se ha determinado que el diseño de escoria BF que aumenta el MgO en la escoria y disminuye la relación CaO/SiO2 en la escoria es efectivo.

Fig. 2 Propiedades de la escoria que influyen en las operaciones de BF

Efecto del alto contenido de alúmina en la escoria

El alto contenido de Al2O3 en la escoria BF tiene muchos efectos adversos. El aumento de Al2O3 en el mineral de hierro no solo afecta la resistencia del sinterizado, sino también sus características a altas temperaturas en la zona cohesiva. La concentración de Al2O3 en la escoria se considera un factor que degrada la fluidez de la escoria y aumenta la temperatura de liquidus. Los efectos de un alto contenido de Al2O3 en la escoria son los siguientes.

- La escoria con alto contenido de Al2O3 tiene una alta viscosidad para una basicidad constante (CaO/SiO2). Sin embargo, con un aumento de los óxidos básicos y de la temperatura por encima de la temperatura de liquidus de la escoria, la viscosidad de la escoria con alto contenido de Al2O3 disminuye hasta cierto punto.

- La viscosidad de la escoria líquida depende básicamente de su composición química y de su temperatura. La viscosidad de la escoria es una variable de proceso importante del proceso BF. Es la propiedad de transporte de la escoria la que se relaciona con la cinética de reacción y el grado de reducción de la escoria final. La baja viscosidad ayuda a controlar las velocidades de reacción por su efecto sobre el transporte de iones en la escoria líquida hacia y desde la interfase escoria/metal. También determina la eficiencia de separación de la escoria metálica, el rendimiento del metal y la capacidad de eliminación de impurezas. También asegura un buen funcionamiento del horno.

- En la operación BF, el fenómeno de drenaje de escoria en el hogar BF es un fenómeno de fluidización dominado por la viscosidad. La velocidad de drenaje de la escoria disminuye a medida que aumenta la viscosidad de la escoria.

- La escoria con alto contenido de Al2O3 tiene una mayor tendencia a la reducción de silicio (Si) y existe una tendencia al aumento del nivel de HM Si. Esto puede deberse al aumento en la concentración de equilibrio de Si o no alcanzar los niveles de equilibrio en absoluto.

- El contenido de S de la HM tiende a aumentar con el aumento del contenido de Al2O3 de la escoria. Por lo tanto, la escoria con alto contenido de Al2O3 contribuye a una desulfuración menos eficiente. Se observa que no sólo se ve afectada negativamente la distribución de equilibrio de S entre el metal y la escoria, sino que la velocidad para alcanzar dicha distribución también es notablemente más lenta. Por lo tanto, la escoria con alto contenido de Al2O3 absorbe S más lentamente, ya que no se alcanza el equilibrio de S dentro del BF.

- La caída de presión en la zona de goteo aumenta a medida que aumenta la concentración de Al2O3 en la escoria. Incluso si la relación CaO/SiO2 aumenta, la caída de presión en la zona de goteo aumenta. La caída de presión es causada principalmente por el efecto de la humectabilidad como resultado de la retención estática de la escoria, poco debido a los efectos de la viscosidad de la escoria por goteo y la temperatura cristalina. La resistencia permeable en la zona cohesiva aumenta a medida que aumenta el contenido de Al2O3 de la escoria.

Contramedidas para diluir el efecto del alto contenido de alúmina

El efecto de deterioro del alto contenido de Al2O3 en la escoria se compensa aumentando su contenido de MgO. La concentración de Al2O3 en la escoria se establece semiempíricamente en muchos países en el límite superior de alrededor del 16 % para evitar la acumulación de hierro y escoria y el deterioro de la permeabilidad en la parte inferior del BF.

El aumento de la resistencia permeable en la zona cohesiva se puede suprimir mediante el aumento de MgO en la carga. Los efectos físicos del aumento del contenido de MgO en la escoria son justo los opuestos a los del Al2O3. MgO ayuda en el mantenimiento de un buen drenaje de escoria del hogar durante la colada. A medida que aumenta el nivel de MgO en la escoria con alto contenido de Al2O3, el contenido de S de HM mejora para un rango dado de Si. Esto probablemente se deba a la mayor fluidez de la escoria con alto contenido de MgO. La escoria alta en MgO es ventajosa para el control de S y Si. La disminución de la basicidad de la escoria también es útil. Para compensar el efecto de deterioro de la operación con escoria alta de Al2O3 del BF, las medidas importantes se describen a continuación.

Dado que el aumento de MgO en la escoria mejora la velocidad de drenaje del hogar en operaciones con escoria de Al2O3 alto, el MgO en la escoria debe mantenerse a un nivel superior al nivel mínimo. Un nivel más alto de MgO en la escoria también mejora la permeabilidad en la zona cohesiva del BF.

Para suprimir el aumento de la caída de presión en la zona de goteo, es importante disminuir la retención de escoria mediante la disminución de la relación CaO2/SiO2. La permeabilidad de la zona de goteo se mejora al disminuir la proporción de escoria CaO/SiO2 en la escoria a alrededor del 1 %.

Otro método para reducir el efecto de un alto contenido de Al2O3 en la escoria es diluir el nivel de Al2O3 en la escoria a concentraciones más bajas mediante la adición de materiales adicionales que forman escoria en la carga de BF. Sin embargo, esto da como resultado un mayor volumen de escoria e implica mayores tasas de fundente y coque y una menor productividad del BF. Este método puede usarse para el control solo como un remedio ocasional.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Productividad del alto horno y los parámetros que influyen

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Granulación en seco de escoria de alto horno para recuperación de energía

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono