Fabricación de acero verde

Fabricación de acero verde

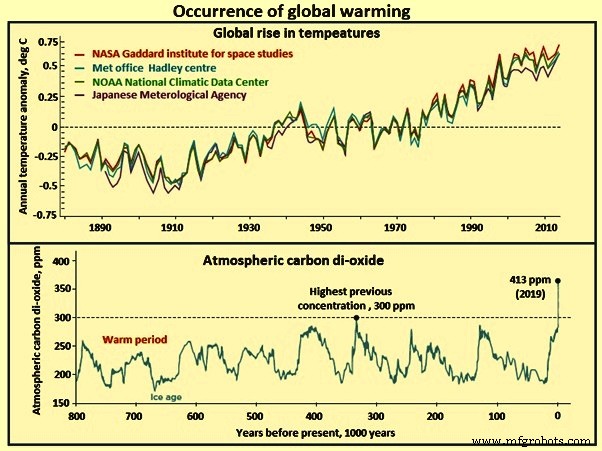

La temperatura media anual de la tierra está aumentando desde la revolución industrial. Esto se debe principalmente a la quema de combustibles fósiles que aumentan las emisiones de dióxido de carbono (CO2) a la atmósfera. Antes de la revolución industrial, 280 ppm (0,028 %) del aire atmosférico consistía en CO2, y esto ha aumentado a alrededor de 413 ppm (0,0413 %) a principios de 2019. La figura 1 muestra el aumento global de la temperatura anual y la concentración de CO2 en la tierra durante los últimos 800.000 años. Los datos de CO2 atmosférico son proporcionados por la Administración Nacional Atmosférica Oceánica (NOAA) de EE. UU. Dado que no existen mediciones directas, la información respectiva se ha derivado de los núcleos de hielo a través del Proyecto Europeo para la extracción de núcleos de hielo en la Antártida (EPICA).

Figura 1 Ocurrencia del calentamiento global

El calentamiento global, de hecho, es el resultado de "demasiado de algo bueno". Sin la atmósfera, la superficie de la tierra estaría casi congelada. A medida que la luz del sol entra en la atmósfera, los océanos y continentes la absorben y se calientan. Gran parte del calor se irradia hacia el espacio en forma de luz infrarroja rica en energía. Aquí es donde entran en juego los "gases de efecto invernadero". Estos gases, que consisten principalmente en vapor de agua, CO2 y metano, interactúan con la luz infrarroja y evitan que abandone la atmósfera en su camino hacia el espacio. Como consecuencia, sucede lo “bueno” y el ambiente retiene el calor. Es solo que demasiado del efecto de calentamiento tiene efectos negativos al hacer que la atmósfera sea demasiado cálida.

La figura 1 muestra que la cantidad de CO2 en la atmósfera ha aumentado de 280 ppm a 413 ppm desde la revolución industrial. La datación por carbono muestra que este aumento está relacionado con la quema de combustibles fósiles (carbón, petróleo y gas natural). Durante el mismo período, se informó que las temperaturas globales promedio aumentaron 1 grado C. Si bien 1 grado C no parece ser alto, se cree que cualquier aumento adicional puede tener consecuencias graves, como la desaparición del hielo marino, el retroceso de los glaciares provocando un aumento del nivel del mar, que actualmente se mide en 3,3 milímetros por año en promedio. Para evitar los efectos nocivos del cambio climático, se requiere que el calentamiento global se mantenga por debajo de los 2 grados C.

La industria siderúrgica es el sector individual más grande en términos de emisiones industriales y fósiles globales totales, y representa alrededor del 7 % al 9 % de las emisiones de gases de efecto invernadero (GEI). Es el mayor emisor industrial y en la actualidad responsable de alrededor del 8 % de la demanda mundial de energía final. Por lo tanto, es un foco principal para los gobiernos. Por otro lado, el acero es vital para las economías modernas, por lo que se espera que la demanda mundial de acero crezca para satisfacer las crecientes necesidades de bienestar social y económico. También es un insumo crítico para la transición de energía limpia. La generación y el uso de la electricidad dependen en parte de las propiedades ferromagnéticas del acero y sus aleaciones. El acero es un material de entrada clave para turbinas eólicas, infraestructura de transmisión y distribución, centrales hidroeléctricas y nucleares, entre otros activos críticos del sector energético.

Si bien es un facilitador de la transición hacia la energía limpia, el acero también contribuye en gran medida al desafío actual que enfrenta el mundo para cumplir los objetivos climáticos. Las emisiones directas de CO2 del sector rondan los 2,6 giga toneladas de dióxido de carbono (Gt CO2) al año, o alrededor de una cuarta parte de las emisiones industriales de CO2, debido a su gran dependencia del carbón y el coque como combustibles y agentes reductores. Otras 1,1 Gt de emisiones de CO2 son atribuibles al uso de sus gases de escape, junto con otros combustibles, para generar la electricidad y el calor importado que consume.

La alta dependencia del carbón en la producción actual de acero primario, los activos de capital de larga duración y la exposición del sector al comercio internacional y la competitividad hacen que esta transición hacia emisiones casi nulas de CO2 sea un desafío. Es por estas razones que a veces se hace referencia al sector como uno de los que son "difíciles de reducir".

La satisfacción de la demanda de productos siderúrgicos presenta desafíos para el sector siderúrgico, ya que busca trazar un camino más sostenible sin dejar de ser competitivo. Por lo tanto, los productores de hierro y acero tienen la gran responsabilidad de reducir el consumo de energía y las emisiones de gases de efecto invernadero, desarrollar productos más sostenibles y mejorar su competitividad a través de la innovación, el despliegue de tecnologías bajas en carbono y la eficiencia de los recursos.

Estudios recientes estiman que la industria siderúrgica mundial puede encontrar que alrededor del 14 % del valor potencial de las organizaciones siderúrgicas está en riesgo si no pueden reducir su impacto ambiental. Por lo tanto, la descarbonización debe ser una prioridad principal para seguir siendo económicamente competitivos y conservar el permiso de operación de la industria. Además, los largos ciclos de inversión de 10 a 15 años, las necesidades de financiación multimillonarias y las capacidades limitadas de los proveedores hacen que este problema sea aún más relevante y bloquean plazos de entrega significativos para abordar el desafío de la descarbonización.

La industria siderúrgica ha reconocido que se necesitan soluciones a largo plazo para hacer frente a las emisiones de CO2 producidas durante la producción de acero. Como resultado, la industria del acero ha sido muy proactiva en la mejora del consumo de energía y la reducción de las emisiones de CO2. Las mejoras en la eficiencia energética han llevado a reducciones de alrededor del 50 % en la energía necesaria para producir una tonelada de acero bruto desde 1975 en la mayoría de los principales países productores de acero. Se están realizando mejoras adicionales en la eficiencia energética haciendo el máximo uso posible de las tecnologías más avanzadas.

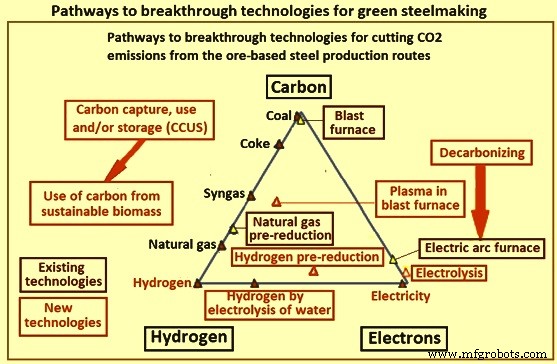

La fabricación de acero verde consiste en el uso de aquellos procesos que resultan en la reducción de las emisiones de CO2. El trabajo de desarrollo para los procesos de fabricación de acero verde se está realizando en la Unión Europea, EE. UU., Canadá, Brasil, Japón, Corea del Sur, Australia y China. Para el desarrollo de tecnologías para la fabricación de acero verde, se están explorando cinco direcciones clave. Estas direcciones son (i) tecnologías que involucran el uso de carbón, (ii) tecnologías que involucran el uso de hidrógeno, (iii) tecnologías que involucran electrones, (iv) tecnologías que involucran el uso de biomasa, y (v) tecnologías que involucran la captura, el uso y/o la captura de carbono. almacenamiento (CCUS). Los caminos hacia las tecnologías innovadoras para reducir las emisiones de CO2 de las rutas de producción de acero a base de minerales se muestran en la Fig. 2.

Fig. 2 Caminos hacia tecnologías innovadoras para la fabricación de acero verde

En la Unión Europea, las tecnologías de vanguardia se están desarrollando en el marco del programa ULCOS (Ultra-Low CO2 Steelmaking). Bajo este programa, se está trabajando en el desarrollo de (i) 'alto horno de reciclaje de gas superior' (TGR-BF) con captura, uso y / o almacenamiento de CO2 (CCUS), (ii) proceso HIsarna con CCUS que involucra reducción de fundición , (iii) ULCORED con CCUS que implica un nuevo concepto de reducción directa (DR), y (iv) electrólisis. Además de estos, ULCOS también está trabajando en el uso de carbono de biomasa sostenible, así como en la fabricación de acero a base de hidrógeno.

En EE. UU., el trabajo de desarrollo se lleva a cabo con una "asociación público-privada" entre el Instituto Estadounidense del Hierro y el Acero (AISI) y el Departamento de Energía de EE. UU. (DOE) y la Oficina de Tecnología Industrial. Dos proyectos representan pasos significativos. Estos proyectos son (i) reducción de hidrógeno en suspensión de concentrado de óxido de hierro y (ii) electrólisis de óxido fundido (MOE). A más corto plazo, los miembros de AISI están realizando trabajos de desarrollo para el "horno de solera recta emparejada", un proceso de metal fundido y DRI a base de carbón para el reemplazo a largo plazo de altos hornos y hornos de coque.

En Japón, el trabajo de desarrollo se lleva a cabo bajo el programa COURSE50 que involucra a seis organizaciones de acero e ingeniería, la Federación Japonesa del Hierro y el Acero y la Organización de Desarrollo de Tecnología Industrial y Nuevas Energías. Los objetivos de investigación y desarrollo del programa son (i) la reducción de las emisiones de CO2 de la reducción del mineral de hierro en los altos hornos con otros agentes reductores (hidrógeno), (ii) el reformado del gas de horno de coque con el fin de mejorar el contenido de hidrógeno mediante la utilización del calor residual, ( iii) coque de alta resistencia y alta reactividad para reducción con hidrógeno. También se está trabajando en el desarrollo de la captura de CO2 del gas de alto horno que implica (i) la absorción química y física para capturar, separar y recuperar el CO2, y (ii) la reducción del requerimiento de energía para la captura, separación y recuperación utilizando el calor residual. de la planta siderúrgica.

En Corea del Sur, el trabajo de desarrollo se lleva a cabo con la participación de POSCO, RIST, POSLAB y POSTECH. Se han identificado tres rutas prometedoras de soluciones innovadoras de CO2. Estos son (i) la fabricación de acero pobre en carbono que consiste en el proceso FINEX pobre en carbono y la reducción previa y la recuperación de calor del sinterizado caliente, (ii) la captura y el almacenamiento de carbono de la fabricación de acero mediante la absorción de CO2 utilizando una solución de amoníaco y el secuestro de CO2 en el campo de gas oceánico, y (iii) fabricación de acero con hidrógeno mediante la reducción de mineral de hierro en el proceso FINEX utilizando gas de síntesis enriquecido con hidrógeno y un proceso de alto horno enriquecido con hidrógeno.

Las tecnologías emergentes para la reducción o eliminación de las emisiones de carbono del proceso de fabricación de acero se pueden dividir en dos categorías distintas:(i) captura, uso y/o almacenamiento de carbono (CCUS) y (ii) reducción alternativa de mineral de hierro. CCUS emplea diferentes métodos para capturar las emisiones de CO2. Los almacena (por ejemplo, en formaciones geológicas, como depósitos de gas submarinos agotados) o procesa las emisiones para su uso posterior. Solo, CCUS no puede lograr la neutralidad de carbono. Pero puede resultar en un balance negativo de CO2 si los combustibles fósiles utilizados en el proceso de fabricación de acero se reemplazan por biomasa.

El segundo tipo de tecnologías potenciales involucra el reemplazo de coque o gas natural con agentes reductores alternativos para el mineral de hierro. Estos incluyen hidrógeno y corriente eléctrica directa. La ventaja de estas tecnologías es que, en teoría, pueden hacer que la producción de acero sea totalmente ecológica. Sin embargo, es probable que la mayoría de ellos necesite aún más tiempo y fondos para establecerse en comparación con CCUS.

Las tecnologías de reducción alternativas y CCUS más prometedoras, así como la tecnología de reducción directa basada en hidrógeno, se analizan a continuación.

Tecnologías con CCUS

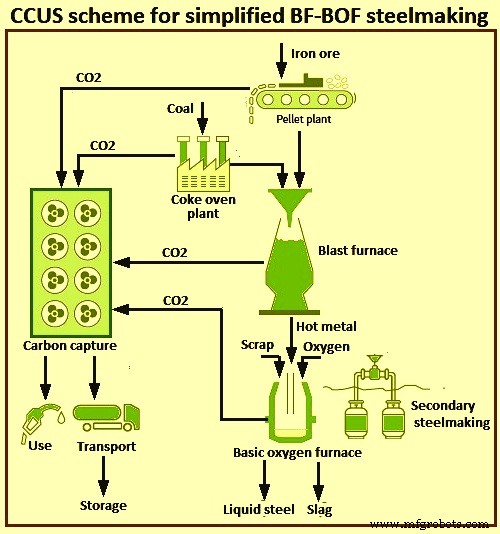

En estas tecnologías, el CO2 que se emite durante el proceso de operación se separa de otros gases y se captura. El CO2 capturado luego se transporta a través de una tubería o se envía a un lugar de almacenamiento en tierra o en alta mar o se usa. Los procesos para CCUS incluyen captura, compresión, transporte y almacenamiento/uso posteriores a la combustión. La figura 3 muestra el esquema CCUS para la ruta de fabricación de acero simplificada alto horno - horno de oxígeno básico (BF-BOF).

Esquema CCUS de la figura 3 para la ruta BF-BOF simplificada

La principal ventaja es que los sistemas CCUS se pueden integrar con bastante facilidad en las plantas brownfield convencionales existentes. Y como la tecnología no es específica de la fabricación de acero, otras industrias también pueden compartir los costos de desarrollo e infraestructura. Además, los costos operativos futuros son en gran medida predecibles.

La principal desventaja es que CCUS no es completamente neutral en carbono, ya que el proceso de captura de carbono por sí solo captura solo alrededor del 90 % del CO2. Además, hay algunos otros desafíos. La aceptación pública del almacenamiento de carbono no es segura, lo que coloca a los pioneros en una posición desventajosa. Además, en la actualidad, a excepción de las ubicaciones de almacenamiento en tierra menores, el mar ofrece la única ubicación de almacenamiento grande adecuada, y esto requiere esfuerzos de transporte considerables. Además, la utilización de las emisiones también es para garantizar que no haya una liberación de carbono en una etapa posterior para que el proceso sea neutral en carbono. Además, los equipos CCUS aumentan las cargas de mantenimiento y los tiempos de parada con un impacto significativo en los costes operativos.

Hay algunos proyectos piloto que se han emprendido para el procesamiento de emisiones como el CO2 para hacer combustible sintético. Pero esto en la actualidad no es neutral en carbono ya que el CO2 se emite en una etapa posterior.

Fabricación de hierro a base de biomasa con CCUS

La idea básica detrás de estas tecnologías es que la biomasa neutra en carbono reemplaza parcialmente a los combustibles fósiles en el preprocesamiento o como agente reductor del mineral de hierro. Los ejemplos son “carbón” rico en carbono hecho de biomasa cruda (algas crudas, hierba, madera, etc.) que se usa para producir un coque sustituto, o biogás que se inyecta en un horno de cuba en lugar de gas natural. Los procesos basados en estas tecnologías incluyen la pirólisis y la carbonización hidrotermal. Los sistemas CCUS se encargan de las emisiones de carbono restantes.

La biomasa por sí sola puede reducir entre un 40 % y un 60 % de las emisiones de CO2 y, en combinación con CCUS, puede lograr una fabricación de acero neutra en carbono. A más corto plazo, la biomasa es un reemplazo parcial instantáneo de los combustibles fósiles, lo que permite reducciones de emisiones rápidas en las plantas existentes. El CO2 de las emisiones también se puede reciclar utilizando CCUS para producir biomasa fresca.

Sin embargo, el cultivo de biomasa es difícil. Ambientalmente, puede conducir a la deforestación, la contaminación y la reducción de la biodiversidad, y socialmente afecta los precios de los alimentos y el uso de la tierra agrícola. Por lo tanto, la aceptación política y social tiene un alto riesgo. Además, la biomasa tiene un valor calorífico inferior al de los combustibles fósiles, lo que limita su uso en altos hornos grandes o reduce la eficiencia. Además, debido a su alto contenido de agua, también puede ser demasiado pesado para su uso en altos hornos grandes.

Un estudio sobre el uso del grupo de investigación sueco SWEREA en una planta siderúrgica de SSAB en Lulea ha identificado un potencial de reducción del 28 % en las emisiones de CO2 con la fabricación de hierro basada en biomasa.

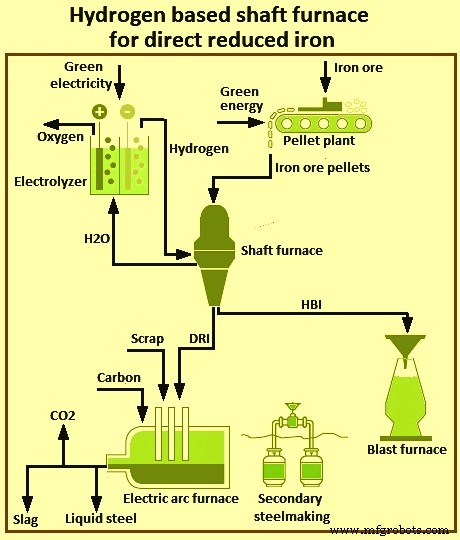

Horno de cuba a base de hidrógeno para hierro de reducción directa

En el proceso, en lugar de un agente reductor de carbono como el gas natural reformado, se utiliza hidrógeno para reducir los gránulos de mineral de hierro a "hierro de reducción directa" (DRI o esponja de hierro). La reacción tiene lugar en un horno de cuba. El DRI producido se alimenta luego a un horno de arco eléctrico y se agrega carbón; se convierte en acero mediante un procesamiento posterior. DRI también se puede alimentar a un alto horno en forma de "briquetas de hierro caliente" (HBI). Esto aumenta significativamente la eficiencia del alto horno y reduce el consumo de coque. Las tecnologías de procesos similares más comunes son los procesos Midrex y Energiron.

En la reducción a base de hidrógeno, el mineral de hierro se reduce a través de una reacción gas-sólido, similar a la ruta de producción DRI. El único factor diferenciador es que el agente reductor es hidrógeno puro en lugar de gas de monóxido de carbono, gas de síntesis o coque. La reducción del mineral de hierro por hidrógeno se produce en dos o tres etapas. Para temperaturas superiores a 570 °C, el mineral de hematita (Fe2O3) se transforma primero en magnetita (Fe3O4), luego en wustita (FexO) y finalmente en hierro metálico, mientras que a temperaturas inferiores a 570 °C, la magnetita se transforma directamente en hierro, ya que la wustita no es termodinámicamente estable.

Las reacciones de reducción involucradas en la reducción del mineral de hierro por hidrógeno están representadas por las ecuaciones (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, y (iii) FexO + H2 =x Fe + H2O donde x es igual a 0,95. Como lo indican estas reacciones, la reducción del mineral de hierro con hidrógeno libera vapores de agua inofensivos (H2O) en lugar del gas de efecto invernadero CO2. La reacción general para la reducción del mineral de hematita con H2 es Fe2O3 + 3H2 =2Fe + 3H2O, que es una reacción endotérmica con un calor de reacción, delta H a 298 °C =95,8 kJ/mol, que es negativo para el balance de energía del proceso y demanda una adición de energía con la mezcla gas/gas de reducción inyectada. El enfoque en el desarrollo de la línea de producción es la optimización basada en la temperatura de reducción, la cinética de la reacción, la composición del pellet y la tecnología para el precalentamiento del gas de reducción.

El consumo estequiométrico de H2 para la reducción del mineral de hematites (Fe2O3) es de 54 kg por tonelada de hierro. Por lo tanto, una planta de acero de 1 millón de toneladas por año necesita una planta de hidrógeno que tenga una capacidad de hasta 70 000 cum/hora de hidrógeno a temperatura y presión estándar (STP). Con hidrógeno como gas de reducción, es importante anticipar el cambio en el comportamiento del reactor en comparación con el reactor con mezclas de hidrógeno y monóxido de carbono como gas de reducción. Varios factores pueden interactuar de diferentes maneras, como la cinética, la termodinámica, la transferencia de calor y el flujo de gas.

El proceso hace que toda la ruta principal de fabricación de acero sea neutra en carbono y libre de combustibles fósiles en caso de que la electricidad verde se utilice por completo para el proceso. Otra ventaja para el proceso es la alta flexibilidad de producción. El proceso es fácil de iniciar y detener, y la capacidad de la tecnología para usar unidades más pequeñas permite una mayor escalabilidad. Además, la capacidad de alimentar DRI como HBI en un alto horno:el sistema básico de fabricación de acero con horno de oxígeno significa que las plantas de campo marrón convencionales existentes pueden usarse mientras se aumenta la producción de horno de cuba / EAF.

El proceso todavía necesita gránulos de mineral de hierro y producirlos puede generar emisiones significativas dependiendo de la fuente de calor de la planta de gránulos. Suministrar la cantidad necesaria de hidrógeno también es un problema y es necesario desarrollar electrolizadores eficientes a gran escala. Además, dado que el proceso depende de grandes cantidades de energía verde barata, los países productores de acero deben importar hidrógeno o hierro preprocesado, lo que perjudica sus cadenas de valor si no logran aumentar significativamente su propia producción de energía verde. También existe incertidumbre sobre los costos operativos futuros que están relacionados con los precios del hidrógeno y la electricidad. La figura 4 muestra un horno de cuba basado en hidrógeno para hierro de reducción directa.

Fig. 4 Horno de cuba a base de hidrógeno para hierro de reducción directa

El proceso HYBRIT utiliza un horno de cuba a base de hidrógeno para la producción de DRI. HYBRIT es la abreviatura de 'HYdrogen Breakthrough Ironmaking Technology'. El 4 de abril de 2016, las tres empresas suecas, SSAB, LKAB y Vattenfall AB, lanzaron un proyecto destinado a investigar la viabilidad de un proceso de producción de DRI basado en H2, con electricidad libre de emisiones de CO2 como fuente de energía principal. Se formó una empresa conjunta, HYBRIT Development AB, siendo las tres empresas propietarias. Esto ha dado pleno acceso a la máxima competencia en toda la cadena de valor desde la producción de energía, la minería, el beneficio de minerales y la producción de gránulos, la reducción directa, la fundición y la producción de acero crudo. En 2017 se llevó a cabo un estudio de prefactibilidad sobre la reducción directa basada en H2. El estudio concluyó que la ruta de proceso propuesta es técnicamente factible y, en vista de las tendencias futuras en los costos de las emisiones de CO2 y la electricidad, también es económicamente atractiva para las condiciones en norte de Suecia/Finlandia.

El proceso HYBRIT reemplaza el carbón por hidrógeno para la reducción directa de hierro, combinado con un horno de arco eléctrico. El proceso está casi completamente libre de combustibles fósiles y da como resultado una reducción sustancial de sus emisiones de gases de efecto invernadero. El proceso se encuentra entre varias iniciativas que utilizan una configuración de horno de arco eléctrico / reducción directa de hidrógeno, que combina la reducción directa de mineral de hierro mediante el uso de hidrógeno con un horno de arco eléctrico para su posterior procesamiento en acero. El producto del proceso de reducción directa con hidrógeno es DRI o esponja de hierro, que se introduce en un horno de arco eléctrico, se mezcla con partes adecuadas de chatarra y se procesa posteriormente para obtener acero.

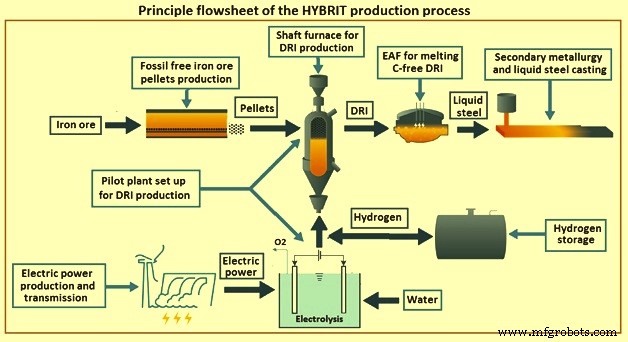

El diagrama de flujo principal del proceso de producción de HYBRIT se muestra en la Fig. 5. Las características principales del proceso son (i) se utilizan combustibles no fósiles en la producción de gránulos, (ii) el hidrógeno se produce mediante electrólisis utilizando electricidad libre de combustibles fósiles, (iii) El almacenamiento de hidrógeno en una unidad especialmente diseñada se utiliza como amortiguador de la red, (iv) se utiliza un horno de cuba para la reducción del mineral de hierro, (v) se utilizan gránulos hechos a medida como alimentación de mineral de hierro, (vi) el gas de reducción / mezcla de gas se precalienta antes de la inyección en el eje, (vii) el producto puede ser DRI o HBI libre de carbono o carburado, y (viii) el DRI / HBI se funde junto con la chatarra reciclada en un horno de arco eléctrico.

Fig. 5 Diagrama de flujo principal del proceso de producción de HYBRIT

El uso de hidrógeno producido por electrólisis del agua utilizando electricidad libre de combustibles fósiles para reducir los gránulos de mineral de hierro en un horno de cuba es la principal alternativa escogida para la iniciativa HYBRIT. Bajo esta iniciativa, una conversión a una cadena de valor libre de combustibles fósiles desde la mina hasta el acero terminado incluye muchos temas a desarrollar donde también se toman en cuenta las condiciones geográficas y del mercado local. Suecia tiene una situación única con exceso de capacidad de energía eléctrica en la parte norte del país, cercanía a minas de hierro, buen acceso a biomasa y acerías, y una sólida red entre la industria, institutos de investigación y universidades.

El proceso HYBRIT cae dentro de una categoría de conceptos tecnológicos que están sustancialmente más cerca del despliegue comercial. Se basa en el uso de hidrógeno como agente reductor, produciéndose el hidrógeno mediante electrólisis a partir de electricidad renovable. Desde el punto de vista ambiental, la ventaja más importante de esto es que el escape de este proceso es agua (H2O) en lugar de CO2, con la consiguiente reducción de emisiones de GEI. Al igual que con la fabricación de acero DRI convencional, el hierro producido utilizando la ruta DRI basada en hidrógeno puede procesarse más en acero utilizando la tecnología de horno de arco eléctrico disponible en el mercado. La producción de hidrógeno y los pasos de fabricación de acero del horno de arco eléctrico pueden realizarse sin carbono si la energía eléctrica y el hidrógeno se producen utilizando fuentes renovables como la electrólisis fotovoltaica (fotovoltaica) solar/eólica/hidráulica, la producción fotoquímica de hidrógeno o la energía solar- separación de aguas termales.

Proceso de lecho fluidizado basado en hidrógeno para reducción directa de hierro

Al igual que con la versión de horno de cuba, esta tecnología utiliza hidrógeno para reducir el mineral de hierro y producir DRI para alimentar un horno de arco eléctrico. Las diferencias son que la reducción se produce en un lecho fluidizado en lugar de un horno, y se utilizan finos/concentrados de mineral de hierro finamente procesados en lugar de gránulos. Los lechos fluidizados son cámaras de reactor que pueden mezclar continuamente materias primas sólidas con un gas para producir un sólido. Los procesos similares son FINEX y Circored.

El uso de finos sobre gránulos de hierro tiene la ventaja de eliminar la necesidad de granular y, por lo tanto, reducir los costos y las altas emisiones de CO2 involucradas en el proceso. Además, los reactores de lecho fluidizado tienen menos problemas de adherencia interna que los hornos de cuba, consiguiendo una mayor metalización (alrededor del 90 % al 95 %).

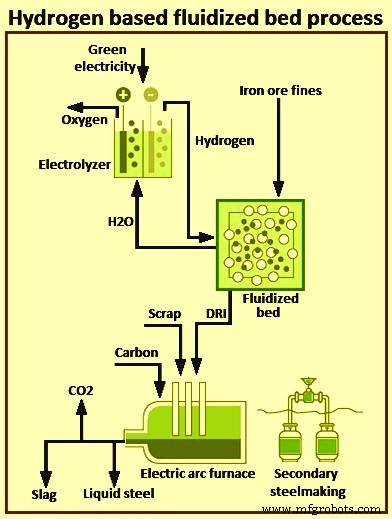

El proceso comparte los mismos problemas con respecto al suministro de hidrógeno, el electrolizador y el costo operativo que el método del horno de cuba. El suministro de electricidad también será 100 % verde para lograr la neutralidad de carbono. Además, el uso de reactores de lecho fluidizado en la fabricación de acero está menos desarrollado que los hornos de cuba y, por lo tanto, necesita una mayor inversión. La figura 6 muestra el proceso de lecho fluidizado a base de hidrógeno para hierro de reducción directa.

Fig. 6 Proceso de lecho fluidizado basado en hidrógeno para reducción directa de hierro

La reducción de mineral fino a base de hidrógeno (o HYFOR para abreviar) es el primer proceso de reducción directa del mundo para concentrados de mineral de hierro a partir del beneficio del mineral que no necesita ningún procesamiento previo del material, como la sinterización o la peletización. Esto reduce los costos de CAPEX y OPEX. El proceso es capaz de procesar una amplia variedad de minerales, p. hematites y magnetita.

El proceso HYFOR ha sido desarrollado por Primetals Technologies. La nueva tecnología se puede aplicar a todo tipo de mineral beneficiado. Trabaja con granulometrías inferiores a 0,15 mm para el 100 % de la materia prima, permitiendo una granulometría máxima de 0,5 mm. Debido a la gran superficie de las partículas, el proceso logra altas tasas de reducción a bajas temperaturas y presiones.

Como principal agente reductor, el nuevo proceso utiliza hidrógeno. El hidrógeno puede provenir de energías renovables o, alternativamente, gases ricos en hidrógeno de otras fuentes de gas, como la pirólisis de gas natural o reformadores de vapor convencionales. Como otra alternativa más, HYFOR puede funcionar con gases residuales ricos en hidrógeno. Dependiendo de la fuente del hidrógeno, esto conduce a una emisión de CO2 baja o incluso nula para el DRI resultante.

En abril de 2021 se puso en marcha una planta piloto con fines de prueba voestalpine Stahl Donawitz, Austria. La planta presenta un diseño modular con una capacidad nominal de 250.000 toneladas por módulo por año, lo que la hace adecuada para todos los tamaños de plantas siderúrgicas. El propósito de la planta piloto es proporcionar evidencia práctica de este proceso innovador y servir como centro de pruebas, recopilando suficientes datos para establecer una planta a escala industrial en una etapa posterior.

Las primeras pruebas se ejecutaron con éxito en abril de 2021 y mayo de 2021. La escala de una prueba está en el rango de procesamiento de 800 kg de mineral de hierro. La planta piloto HYFOR operará durante al menos 2 años en múltiples campañas para probar varios tipos de minerales y evaluar los parámetros de proceso óptimos para el próximo paso de escalamiento. Suponiendo que el funcionamiento sea fluido, se agregará una unidad de fabricación de briquetas en caliente para verificar el paso de fabricación de briquetas en caliente, así como la calidad HBI que se espera de la tecnología HYFOR.

El proceso HYFOR reduce drásticamente las emisiones de CO2 y ayuda a los productores a enfrentar de manera efectiva el desafío de la calidad reducida del mineral de hierro, que se ha vuelto más agudo en los últimos tiempos, lo que resulta en una mayor necesidad de beneficiar los minerales. La creciente demanda de gránulos de mineral de hierro para altos hornos y plantas de reducción directa ha llevado a precios más altos para el mineral de hierro, especialmente para los gránulos premium. Con el proceso HYFOR, es posible utilizar el mineral fino alimentado con gránulos directamente y beneficiarse del creciente suministro mundial de ultrafinos.

La planta piloto HYFOR en voestalpine Donawitz consta de tres partes:(i) una unidad de precalentamiento-oxidación, (ii) una planta de tratamiento de gas y (iii) el núcleo, que es la nueva y única unidad de reducción. En la unidad de precalentamiento-oxidación, el concentrado de mineral fino se calienta a alrededor de 900 grados C y se alimenta a la unidad de reducción. El gas de reducción es 100 % hidrógeno, que se suministra desde un proveedor de gas ubicado fuera de los límites de la planta. Un sistema de recuperación de calor residual que aprovecha el calor de los gases de escape garantiza un uso óptimo de la energía y un sistema de eliminación de polvo en seco se encarga de las emisiones de polvo de los procesos. El hierro reducido directo caliente (HDRI) sale de la unidad de reducción a una temperatura de alrededor de 600 grados C antes de que se enfríe y se descargue de la planta piloto HYFOR.

El hierro reducido directo caliente que sale de la unidad de reducción a una temperatura de alrededor de 600 grados C puede ser transportado directamente y alimentado posteriormente a un horno de arco eléctrico o utilizado para producir briquetas de hierro caliente. El hierro en briquetas en caliente es para suministro al mercado. El próximo paso será la adición de una instalación de prueba de briquetas en caliente para probar las características del hierro briquetado en caliente.

El objetivo de la planta piloto de HYFOR es verificar este proceso innovador y servir como centro de pruebas para proporcionar la base de datos para ampliar el tamaño de la planta a una planta prototipo a escala industrial como siguiente paso de desarrollo.

Fabricación de hierro a base de suspensión

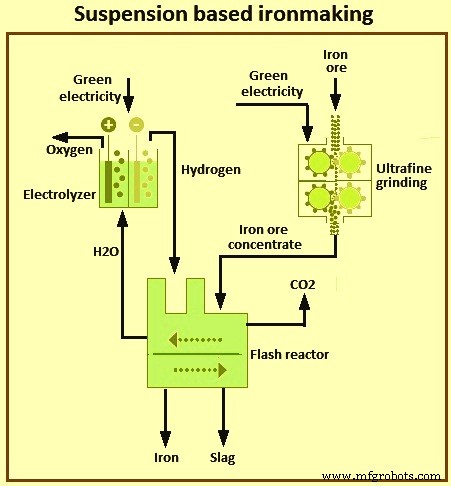

La fabricación de hierro basada en suspensión también se conoce como "tecnología de fabricación de hierro flash". Este proceso comienza con la molienda ultrafina de mineral de hierro de baja ley para producir concentrado de mineral de hierro. El mineral de hierro debe ser molido a partículas de menos de 100 micrómetros de diámetro. Luego, los ultrafinos se reducen usando hidrógeno en un reactor "flash" de alta temperatura durante solo unos segundos, produciendo hierro directamente una vez que se agrega carbono. El concentrado de mineral de hierro también se puede reducir previamente a una temperatura más baja en un reactor separado antes de agregarlo al reactor flash. La figura 7 muestra el principio de fabricación de hierro basado en suspensión.

Figura 7 Fabricación de hierro basada en suspensión

La tecnología transformacional de fabricación de hierro flash está siendo desarrollada por un consorcio de organizaciones e institutos en EE. UU. con el apoyo financiero del Instituto Americano del Hierro y el Acero. Esta tecnología se basa en la reducción gaseosa directa del concentrado de óxido de hierro en un proceso de reducción flash. La tecnología tiene el potencial de reducir el consumo de energía entre un 32 % y un 57 % y reducir las emisiones de CO2 entre un 61 % y un 96 % en comparación con la operación promedio actual basada en BF. Esta tecnología es adecuada para una operación industrial que convierte concentrado de mineral de hierro (menos de 100 micras) en acero sin tratamiento adicional.

Esta tecnología produce hierro sin pasar por la peletización o la sinterización, así como los pasos de fabricación de coque. Además, el proceso es intensivo debido al hecho de que las partículas finas del concentrado se reducen a una velocidad rápida de 1150 °C a 1350 °C. Por lo tanto, los tiempos de residencia necesarios en este proceso son del orden de segundos en lugar del minutos y horas requeridos para pellets e incluso finos de mineral de hierro. Las reducciones del 90 % al 99 % tienen lugar en 2 segundos a 7 segundos a 1200 °C a 1500 °C. El requerimiento de energía del proceso con H2 como gas reductor es de 5,7 GJ (1360 Mcal)/tonelada de hierro líquido.

La reducción directa de mineral de hierro a acero en un reactor elimina la necesidad de fabricación de hierro y sinterización o peletización. Tiene considerables beneficios de costes y emisiones. También produce acero "más limpio" ya que las altas temperaturas y los rápidos tiempos de reacción aseguran menos impurezas.

Con H2 como gas reductor, las emisiones de CO2 son de 0,04 toneladas de CO2 por tonelada de hierro líquido. Estas emisiones suponen el 2,5 % de las emisiones de la ruta BF de siderurgia. El proceso de flash iron se realiza a una temperatura lo suficientemente alta para que las partículas individuales tengan suficiente energía para cerrar los poros creados por la eliminación de oxígeno. Por lo tanto, las partículas individuales son mucho menos susceptibles de incendiarse por oxidación rápida. La Universidad de Utah realizó una investigación en pequeñas muestras de polvo y determinó que no son pirofóricos.

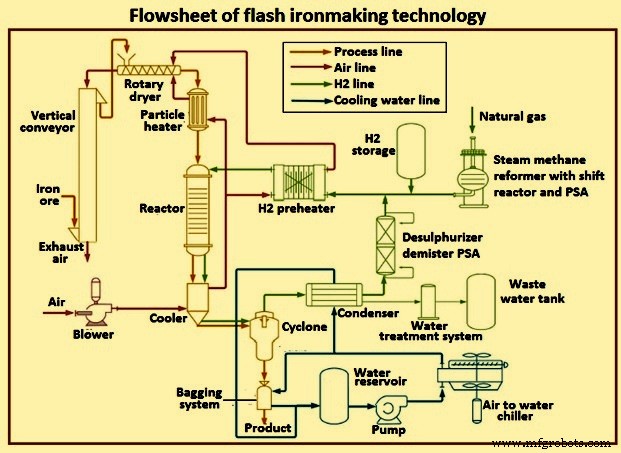

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

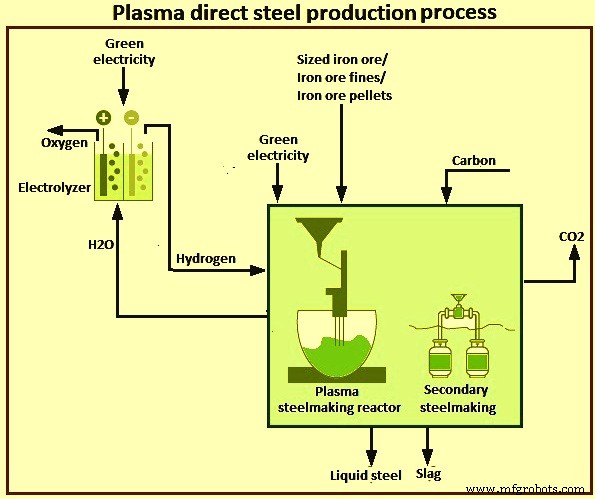

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

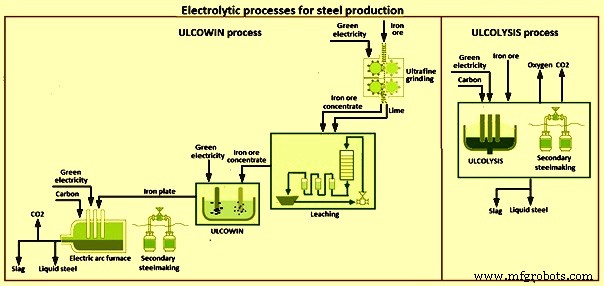

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

Proceso de manufactura