Plástico acrílico

Antecedentes

El plástico acrílico se refiere a una familia de materiales plásticos sintéticos o artificiales que contienen uno o más derivados del ácido acrílico. El plástico acrílico más común es el metacrilato de polimetilo (PMMA), que se vende bajo las marcas Plexiglas, Lucite, Perspex y Crystallite. El PMMA es un material resistente y muy transparente con una excelente resistencia a la radiación ultravioleta y a la intemperie. Se puede colorear, moldear, cortar, perforar y dar forma. Estas propiedades lo hacen ideal para muchas aplicaciones, incluidos parabrisas de aviones, tragaluces, luces traseras de automóviles y letreros para exteriores. Una aplicación notable es el techo del Houston Astrodome, que está compuesto por cientos de paneles de doble aislamiento de plástico acrílico PMMA.

Como todos los plásticos, los plásticos acrílicos son polímeros. La palabra polímero proviene de las palabras griegas poli es decir, muchos y meros es decir, una parte. Un polímero, por lo tanto, es un material formado por muchas moléculas, o partes, unidas entre sí como una cadena. Los polímeros pueden tener cientos o incluso miles de moléculas unidas entre sí. Más importante aún, un polímero es un material que tiene propiedades completamente diferentes a las de sus componentes. El proceso de fabricación de un polímero, conocido como polimerización, se ha comparado con el hecho de meter en una caja desechos de vidrio, cobre y otros materiales, agitar la caja y regresar en una hora para encontrar un televisor en color que funcione. El vidrio, el cobre y otros componentes todavía están allí, pero se han vuelto a ensamblar en algo que se ve y funciona de manera completamente diferente.

El primer polímero plástico, el celuloide, una combinación de nitrato de celulosa y alcanfor, se desarrolló en 1869. Se basaba en el polímero natural de celulosa, que está presente en las plantas. El celuloide se utilizó para fabricar muchos elementos, incluida película fotográfica peines y cuellos de camisa para hombres.

En 1909, Leo Baekeland desarrolló el primer polímero plástico sintético comercialmente exitoso cuando patentó la resina de fenol formaldehído, a la que llamó baquelita. La baquelita fue un éxito inmediato. Se puede mecanizar y moldear. Era un excelente aislante eléctrico y resistente al calor, los ácidos y la intemperie. También se puede colorear y teñir para su uso en objetos decorativos. El plástico de baquelita se utilizó en equipos de radio, teléfono y eléctricos, así como en encimeras, botones y mangos de cuchillo.

El ácido acrílico se preparó por primera vez en 1843. El ácido metacrílico, que es un derivado del ácido acrílico, se formuló en 1865. Cuando el ácido metacrílico reacciona con alcohol metílico, da como resultado un éster conocido como metacrilato de metilo. El proceso de polimerización para convertir el metacrilato de metilo en polimetilmetacrilato fue descubierto por los químicos alemanes Fittig y Paul en 1877, pero no fue hasta 1936 que el proceso se utilizó para producir láminas de vidrio acrílico de seguridad comercialmente. Durante la Segunda Guerra Mundial, el vidrio acrílico se usó para puertos de periscopio en submarinos y para parabrisas, marquesinas y torretas de armas en aviones.

Materias primas

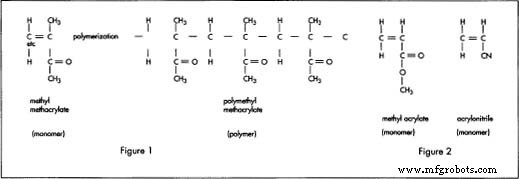

El metacrilato de metilo es la molécula básica, o monómero, a partir de la cual se forman el metacrilato de polimetilo y muchos otros polímeros plásticos acrílicos. La notación química de este material es CH 2 =C (CH 3 )  La Figura 1 muestra la polimerización de metocrilato de metilo en metacrilato de polimetilo (PMMA). La Figura 2 muestra otros monómeros plásticos acrílicos que pueden copolimerizarse con metacrilato de metilo. COOCH 3 . Está escrito en este formato, en lugar de la notación química más común C 5 H 8 O 2 , para mostrar el doble enlace (=) entre los dos átomos de carbono en el medio. Durante la polimerización, una rama de este doble enlace se rompe y se une al átomo de carbono medio de otra molécula de metacrilato de metilo para iniciar una cadena. Este proceso se repite hasta que se forma el polímero final. (Ver figura 1)

La Figura 1 muestra la polimerización de metocrilato de metilo en metacrilato de polimetilo (PMMA). La Figura 2 muestra otros monómeros plásticos acrílicos que pueden copolimerizarse con metacrilato de metilo. COOCH 3 . Está escrito en este formato, en lugar de la notación química más común C 5 H 8 O 2 , para mostrar el doble enlace (=) entre los dos átomos de carbono en el medio. Durante la polimerización, una rama de este doble enlace se rompe y se une al átomo de carbono medio de otra molécula de metacrilato de metilo para iniciar una cadena. Este proceso se repite hasta que se forma el polímero final. (Ver figura 1)

El metacrilato de metilo se puede formar de varias formas. Una forma común es hacer reaccionar acetona [CH 3 COCH 3 ] con cianuro de sodio [NaCN] para producir acetona cianhidrina [(CH 3 ) 2 C (OH) CN]. Este, a su vez, se hace reaccionar con alcohol metílico [CH 3 OH] para producir metacrilato de metilo.

Otros monómeros similares como el acrilato de metilo [CH 2 =CHCOOCH,] y acrilonitrilo [CH 2 =CHCN] se puede unir con metacrilato de metilo para formar diferentes plásticos acrílicos. (Ver Figura 2) Cuando se unen dos o más monómeros, el resultado se conoce como copolímero. Al igual que con el metacrilato de metilo, ambos monómeros tienen un doble enlace en los átomos de carbono del medio que se divide durante la polimerización para unirse con los átomos de carbono de otras moléculas. Controlar la proporción de estos otros monómeros produce cambios en la elasticidad y otras propiedades en el plástico resultante.

El

proceso de fabricación

Los polímeros plásticos acrílicos se forman haciendo reaccionar un monómero, como el metacrilato de metilo, con un catalizador. Un catalizador típico sería un peróxido orgánico. El catalizador inicia la reacción y entra en ella para mantenerla en marcha, pero no se convierte en parte del polímero resultante.

Los plásticos acrílicos están disponibles en tres formas:láminas planas, formas alargadas (varillas y tubos) y polvo de moldeo. Los polvos de moldeo a veces se fabrican mediante un proceso conocido como polimerización en suspensión en el que la reacción tiene lugar entre pequeñas gotas del monómero suspendidas en una solución de agua y catalizador. Esto da como resultado granos de polímero con un peso molecular estrictamente controlado adecuados para moldeo o extrusión.

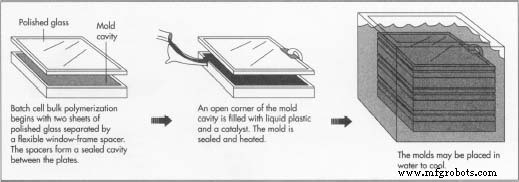

Las láminas de plástico acrílico se forman mediante un proceso conocido como polimerización a granel. En este proceso, el monómero y el catalizador se vierten en un molde donde tiene lugar la reacción. Pueden usarse dos métodos de polimerización en masa:celda discontinua o continua. La celda de lote es la más común porque es simple y se adapta fácilmente para hacer láminas acrílicas en espesores de 0.06 a 6.0 pulgadas (0.16-15 cm) y anchos de 3 pies (0.9 m) hasta varios cientos de pies. El método de celda discontinua también se puede utilizar para formar barras y tubos. El método continuo es más rápido y requiere menos trabajo. Se utiliza para hacer láminas de espesores más delgados y anchos más pequeños que los producidos por el método de celda por lotes.

Describiremos los procesos de polimerización en bloque continuo y de celda discontinua que se utilizan típicamente para producir láminas transparentes de polimetilmetacrílico (PMMA).

La polimerización a granel de celda por lotes es la forma más común de hacer láminas de plástico acrílico porque es simple y se adapta fácilmente para hacer hojas en espesores de 0,06 a 6 pulgadas.

La polimerización a granel de celda por lotes es la forma más común de hacer láminas de plástico acrílico porque es simple y se adapta fácilmente para hacer hojas en espesores de 0,06 a 6 pulgadas.

Polimerización en bloque de células por lotes

- El molde para la producción de láminas se ensambla a partir de dos placas de vidrio pulido separadas por un espaciador flexible "marco de ventana". El espaciador se asienta a lo largo del perímetro exterior de la superficie de las placas de vidrio y forma una cavidad sellada entre las placas. El hecho de que el espaciador sea flexible permite que la cavidad del molde se contraiga durante el proceso de polimerización para compensar la contracción del volumen del material a medida que la reacción pasa de moléculas individuales a polímeros enlazados. En algunas aplicaciones de producción, se utilizan placas de metal pulido en lugar de vidrio. Se pueden apilar varias placas una encima de la otra, convirtiéndose la superficie superior de una placa en la superficie inferior de la siguiente cavidad de molde superior. Las placas y los espaciadores se sujetan con abrazaderas de resorte.

- Una esquina abierta de cada cavidad del molde se llena con un jarabe líquido premedido de monómero de metacrilato de metilo y catalizador. En algunos casos, también se agrega un prepolímero de metacrilato de metilo. Un prepolímero es un material con cadenas de polímero parcialmente formadas que se utiliza para ayudar aún más al proceso de polimerización. El jarabe líquido fluye a través de la cavidad del molde para llenarlo.

- Luego se sella el molde y se puede aplicar calor para ayudar al catalizador a iniciar la reacción.

- A medida que avanza la reacción, puede generar calor significativo por sí misma. Este calor se ventila en hornos de aire o colocando los moldes en un baño de agua. Se sigue un ciclo de temperatura programado para asegurar un tiempo de curado adecuado sin vaporización adicional de la solución de monómero. Esto también evita que se formen burbujas. Las láminas más delgadas pueden curar en 10 a 12 horas, pero las láminas más gruesas pueden requerir varios días.

- Cuando el plástico está curado, los moldes se enfrían y se abren. Las placas de vidrio o metal se limpian y se vuelven a ensamblar para el siguiente lote.

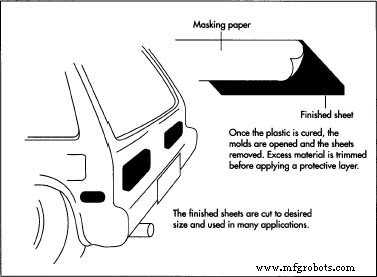

- Las láminas de plástico se usan tal cual o se recocen calentándolas a 284-302 ° F (140-150 ° C) durante varias horas para reducir cualquier tensión residual en el material que pueda causar deformaciones u otras inestabilidades dimensionales.

- Cualquier exceso de material, o rebaba, se recorta de los bordes y se aplica papel de enmascarar o película plástica a la superficie de las hojas terminadas para protegerlas durante la manipulación y el envío. El papel o la película suelen estar marcados con el nombre de la marca, el tamaño y las instrucciones de manipulación del material. También se indica la conformidad con las normas de seguridad o códigos de construcción aplicables.

Polimerización continua a granel

- El proceso continuo es similar al proceso de celda por lotes, pero debido a que las hojas son más delgadas y más pequeñas, los tiempos de proceso son mucho más cortos. El jarabe de monómero y catalizador se introduce en un extremo de un conjunto de correas horizontales de acero inoxidable que corren paralelas, una encima de la otra. La distancia entre las correas determina el grosor de la hoja a formar.

- Las correas sostienen el monómero reaccionante y el jarabe de catalizador entre ellos y lo mueven a través de una serie de zonas de calentamiento y enfriamiento de acuerdo con un ciclo de temperatura programado para curar el material.

- Calentadores eléctricos o aire caliente pueden templar el material a medida que sale del extremo de las correas.

- Las hojas se cortan a medida y se les aplica papel de enmascarar o película plástica.

Control de calidad

El almacenamiento, la manipulación y el procesamiento de los productos químicos que fabrican los plásticos acrílicos se realizan en condiciones ambientales controladas para evitar la contaminación del material o reacciones químicas peligrosas. El control de la temperatura es especialmente crítico para el proceso de polimerización. Incluso las temperaturas iniciales del monómero y el catalizador se controlan antes de introducirlos en el molde. Durante todo el proceso, la temperatura del material que reacciona se monitorea y controla para garantizar que los ciclos de calentamiento y enfriamiento tengan la temperatura y la duración adecuadas.

Las muestras de materiales acrílicos terminados también se someten a análisis de laboratorio periódicos para confirmar las propiedades físicas, ópticas y químicas.

Materiales tóxicos,

consideraciones de

seguridad y

reciclaje

La fabricación de plásticos acrílicos implica sustancias altamente tóxicas que requieren un almacenamiento, manipulación y eliminación cuidadosos. El proceso de polimerización puede resultar en una explosión si no se monitorea adecuadamente. También produce humos tóxicos. La legislación reciente requiere que el proceso de polimerización se lleve a cabo en un ambiente cerrado y que los humos se limpien, capturen o neutralicen de otra manera antes de descargarlos a la atmósfera.

El plástico acrílico no se recicla fácilmente. Se considera un plástico del grupo 7 entre los plásticos reciclados y no se recolecta para reciclar en la mayoría de las comunidades. Las piezas grandes pueden transformarse en otros objetos útiles si no han sufrido demasiada tensión, agrietamiento o agrietamiento, pero esto representa solo una porción muy pequeña de los desechos plásticos acrílicos. En un vertedero, los plásticos acrílicos, como muchos otros plásticos, no son fácilmente biodegradables. Algunos plásticos acrílicos son altamente inflamables y deben protegerse de fuentes de combustión.

El futuro

El aumento medio anual en la tasa de consumo de plásticos acrílicos ha sido de alrededor del 10%. Se prevé una tasa de crecimiento anual futura de alrededor del 5%. A pesar de que los plásticos acrílicos son uno de los materiales plásticos más antiguos en uso en la actualidad, todavía tienen las mismas ventajas de claridad óptica y resistencia al ambiente exterior que los convierten en el material de elección para muchas aplicaciones.

Proceso de manufactura