Lata de aluminio para bebidas

Antecedentes

Noventa y cinco por ciento de toda la cerveza y refresco las latas en los Estados Unidos están hechas de aluminio. Los fabricantes de latas estadounidenses producen alrededor de 100 mil millones de latas de aluminio para bebidas al año, lo que equivale a una lata por estadounidense al día. Si bien casi todas las latas de alimentos están hechas de acero, las propiedades únicas del aluminio lo hacen ideal para contener bebidas carbonatadas. La lata de aluminio típica pesa menos de media onza, sin embargo, sus paredes delgadas soportan más de 90 libras de presión por pulgada cuadrada ejercida por el dióxido de carbono en la cerveza y los refrescos. El acabado brillante del aluminio también lo convierte en un fondo atractivo para la impresión decorativa, importante para un producto que debe captar la atención de los consumidores en un mercado competitivo.

El aluminio se identificó por primera vez como un elemento en 1782, y el metal gozó de gran prestigio en Francia, donde en la década de 1850 estaba más de moda que el oro y la plata para joyería y utensilios para comer. Napoleón III estaba fascinado con los posibles usos militares del metal ligero y financió los primeros experimentos en la extracción de aluminio. Aunque el metal se encuentra en abundancia en la naturaleza, un proceso de extracción eficiente fue difícil de alcanzar durante muchos años. El aluminio siguió siendo extremadamente caro y, por lo tanto, de poco uso comercial durante todo el siglo XIX. Los avances tecnológicos a finales del siglo XIX finalmente permitieron que el aluminio se fundiera a bajo precio, y el precio del metal cayó drásticamente. Esto allanó el camino para el desarrollo de usos industriales del metal.

El aluminio no se usó para latas de bebidas hasta después de la Segunda Guerra Mundial. Durante la guerra, el gobierno de Estados Unidos envió grandes cantidades de cerveza en latas de acero a sus militares en el extranjero. Después de la guerra, la mayoría de la cerveza se vendió nuevamente en botellas, pero los soldados que regresaron mantuvieron un gusto nostálgico por las latas. Los fabricantes continuaron vendiendo cerveza en latas de acero, aunque las botellas eran más baratas de producir. Adolph Coors Company fabricó la primera lata de cerveza de aluminio en 1958. Su lata de dos piezas solo podía contener 7 onzas (198 g), en lugar de las 12 habituales (340 g), y hubo problemas con el proceso de producción. Sin embargo, la lata de aluminio resultó lo suficientemente popular como para incitar a Coors, junto con otras empresas de metal y aluminio, a desarrollar mejores latas.

El siguiente modelo fue una lata de acero con tapa de aluminio. Este híbrido puede tener varias ventajas distintas. El extremo de aluminio alteró la reacción galvánica entre la cerveza y el acero, lo que resultó en una cerveza con el doble de vida útil que la almacenada en latas de acero. Quizás la ventaja más significativa de la tapa de aluminio fue que el metal blando se podía abrir con una simple lengüeta. Las latas de estilo antiguo requerían el uso de un abridor especial llamado popularmente "llave de iglesia", y cuando Schlitz Brewing Company introdujo su cerveza en una lata de aluminio "pop top" en 1963, otros importantes fabricantes de cerveza se subieron rápidamente al carro de la banda. Para fines de ese año, el 40% de todas las latas de cerveza de EE. UU. Tenían tapas de aluminio y, para 1968, esa cifra se había duplicado al 80%.

Mientras que las latas con tapa de aluminio estaban arrasando en el mercado, varios fabricantes apuntaban a la lata para bebidas más ambiciosa totalmente de aluminio. La tecnología que Coors había utilizado para fabricar su lata de aluminio de 7 onzas se basaba en el proceso de "extrusión por impacto",  El método moderno para hacer latas de aluminio para bebidas se llama dibujo de dos piezas y planchado de paredes, presentado por primera vez por Reynolds Metals empresa en 1963. donde un punzón clavado en una barra circular formó el fondo y los lados de la lata en una sola pieza. La compañía Reynolds Metals introdujo una lata totalmente de aluminio fabricada mediante un proceso diferente llamado "estirado y planchado" en 1963, y esta tecnología se convirtió en el estándar para la industria. Coors y Hamms Brewery estuvieron entre las primeras empresas en adoptar esta nueva lata, y PepsiCo y Coca-Cola comenzaron a utilizar latas totalmente de aluminio en 1967. La cantidad de latas de aluminio enviadas a los EE. UU. Aumentó de 500 millones en 1965 a 8.500 millones en 1972, y el número siguió aumentando a medida que el aluminio se convirtió en la opción casi universal para las bebidas carbonatadas. La lata de bebida de aluminio moderna no solo es más liviana que la vieja lata de acero o acero y aluminio, sino que tampoco se oxida, se enfría rápidamente, su superficie brillante se imprime fácilmente y llama la atención, prolonga la vida útil y es fácil de reciclar.

El método moderno para hacer latas de aluminio para bebidas se llama dibujo de dos piezas y planchado de paredes, presentado por primera vez por Reynolds Metals empresa en 1963. donde un punzón clavado en una barra circular formó el fondo y los lados de la lata en una sola pieza. La compañía Reynolds Metals introdujo una lata totalmente de aluminio fabricada mediante un proceso diferente llamado "estirado y planchado" en 1963, y esta tecnología se convirtió en el estándar para la industria. Coors y Hamms Brewery estuvieron entre las primeras empresas en adoptar esta nueva lata, y PepsiCo y Coca-Cola comenzaron a utilizar latas totalmente de aluminio en 1967. La cantidad de latas de aluminio enviadas a los EE. UU. Aumentó de 500 millones en 1965 a 8.500 millones en 1972, y el número siguió aumentando a medida que el aluminio se convirtió en la opción casi universal para las bebidas carbonatadas. La lata de bebida de aluminio moderna no solo es más liviana que la vieja lata de acero o acero y aluminio, sino que tampoco se oxida, se enfría rápidamente, su superficie brillante se imprime fácilmente y llama la atención, prolonga la vida útil y es fácil de reciclar.

Materias primas

La materia prima de la lata de bebida de aluminio es, por supuesto, aluminio. El aluminio se deriva de un mineral llamado bauxita. Los productores de aluminio estadounidenses importan bauxita, principalmente de Jamaica y Guinea. La bauxita se refina y luego se funde, y el aluminio fundido resultante se moldea en lingotes. La base de aluminio, para las latas de bebidas, consiste principalmente en aluminio, pero también contiene pequeñas cantidades de otros metales. Estos son típicamente 1% de magnesio, 1% de manganeso, 0,4% de hierro, 0,2% de silicio y 0,15% de cobre. Una gran parte del aluminio utilizado en la industria de las latas de bebidas se deriva de material reciclado. El veinticinco por ciento del suministro total de aluminio estadounidense proviene de chatarra reciclada, y la industria de latas de bebidas es el principal usuario de material reciclado. Los ahorros de energía son significativos cuando se vuelven a fundir las latas usadas, y la industria de las latas de aluminio ahora recupera más del 63% de las latas usadas.

El

proceso de fabricación

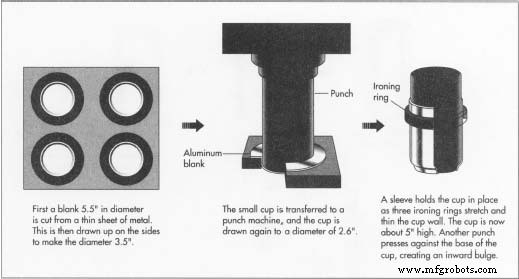

Cortar el espacio en blanco

- 1 El método moderno para hacer latas de aluminio para bebidas se llama dibujo de dos piezas y planchado de paredes. El proceso comienza con un lingote de aluminio que se fundió para tener un grosor de aproximadamente 30 pulgadas (76 cm) y luego se enrolló en una hoja delgada. El primer paso en la fabricación real de la lata es cortar la hoja en un círculo, llamado espacio en blanco, que formará el fondo y los lados de la lata. Cada pieza en blanco tiene un diámetro de 5,5 pulgadas (14 cm). Algún material es necesariamente

Las pequeñas ondas en la parte superior del metal se llaman "orejas". "Earing" es un efecto inevitable de la estructura cristalina de la hoja de aluminio. entre cada círculo, pero los fabricantes han descubierto que se pierde un mínimo de aluminio cuando las hojas son lo suficientemente anchas para contener dos filas escalonadas de siete espacios en blanco cada una. Aproximadamente del 12 al 14% de la hoja se desperdicia, pero se puede reutilizar como desecho. Después de cortar la pieza circular, se "estira" o se levanta para formar una taza de 3,5 pulgadas (8,9 cm) de diámetro.

Las pequeñas ondas en la parte superior del metal se llaman "orejas". "Earing" es un efecto inevitable de la estructura cristalina de la hoja de aluminio. entre cada círculo, pero los fabricantes han descubierto que se pierde un mínimo de aluminio cuando las hojas son lo suficientemente anchas para contener dos filas escalonadas de siete espacios en blanco cada una. Aproximadamente del 12 al 14% de la hoja se desperdicia, pero se puede reutilizar como desecho. Después de cortar la pieza circular, se "estira" o se levanta para formar una taza de 3,5 pulgadas (8,9 cm) de diámetro.

Redibujando la taza

- 2 La taza pequeña resultante de la extracción inicial se transfiere luego a una segunda máquina. Una manga sostiene la taza con precisión en su lugar, y un punzón que se baja rápidamente dentro de la taza la vuelve a dibujar a un diámetro de aproximadamente 2,6 pulgadas (6,6 cm). La altura de la taza aumenta simultáneamente desde las 1,3 a 2,25 pulgadas (3,3 a 5,7 cm) iniciales. Luego, el punzón empuja la taza contra tres anillos llamados anillos de planchado, que estiran y adelgazan las paredes de la taza. Toda esta operación, el estirado y el planchado, se realiza en un golpe de punzón continuo, que solo toma una quinta parte de un segundo en completarse. La taza ahora mide aproximadamente 5 pulgadas (13 cm) de alto. Luego, otro golpe presiona contra la base de la taza, lo que hace que la parte inferior se abulte hacia adentro. Esta forma contrarresta la presión del líquido carbonatado que contendrá la lata. Las paredes inferior e inferior de la lata también son un poco más gruesas que las paredes superiores, para mayor resistencia.

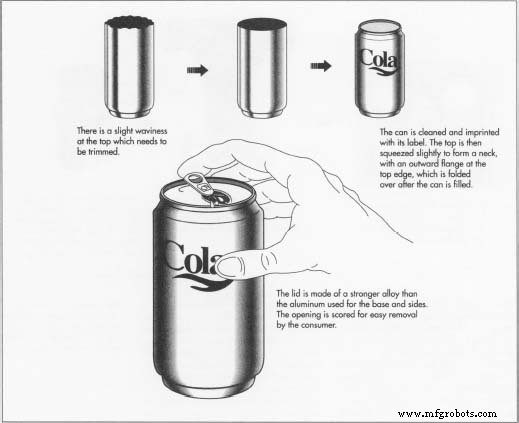

Cortar las orejas

- 3 El proceso de estirado y planchado deja la lata ligeramente ondulada en la parte superior. Estas pequeñas ondas en el metal se llaman "orejas". "Earing" es un efecto inevitable de la estructura cristalina de la hoja de aluminio. Las empresas de aluminio han estudiado este fenómeno en profundidad y han podido influir en la colocación y altura de las orejas controlando el enrollado de la hoja de aluminio. Sin embargo, algo de material se pierde en esta etapa. Aproximadamente un cuarto de pulgada se recorta de la parte superior de la lata, dejando las paredes superiores rectas y niveladas.

Limpieza y decoración

- 4 El proceso de estirado y planchado deja la pared exterior de la lata con una superficie lisa y brillante, por lo que no requiere ningún acabado adicional como el pulido. Después de que se cortan las orejas, se limpia la lata y luego se imprime su etiqueta. Después de decorar la lata, se aprieta ligeramente en la parte superior para hacer un cuello, y al cuello se le da una pestaña hacia afuera en el borde superior, que se doblará una vez que se agregue la tapa.

La tapa

- 5 La tapa está hecha de una aleación ligeramente diferente a la del aluminio para la base y los lados de la lata. El abultamiento hacia adentro del fondo de la lata le ayuda a resistir la presión que ejerce el líquido en su interior, pero la tapa plana debe ser más rígida y resistente que la base, por lo que está hecha de aluminio con más magnesio y menos manganeso que el resto de la lata. Esto da como resultado un metal más fuerte y la tapa es considerablemente más gruesa que las paredes. La tapa se corta a un diámetro de 2,1 pulgadas (5,3 cm), menor que el diámetro de 2,6 pulgadas (6,6 cm) de las paredes. El centro de la tapa se estira ligeramente hacia arriba y se tira con una máquina para formar un remache. La lengüeta, una pieza de metal separada, se inserta debajo del remache y se asegura con él. Luego se marca la tapa para que cuando el consumidor tire de la lengüeta, el metal se desprenda fácilmente y deje la abertura adecuada.

Para asegurarse de que las latas estén fabricadas correctamente, se comprueban automáticamente en busca de grietas y agujeros. Una de cada 50.000 latas suele estar defectuosa.

Llenado y costura

- 6 Una vez formado el cuello, la lata está lista para llenarse. La lata se sujeta firmemente contra el asiento de una máquina llenadora y se vierte una bebida. Se agrega la tapa. El reborde superior formado cuando se le dio el cuello a la lata se dobla alrededor de la tapa y se cierra con costura. En este punto, la lata está lista para la venta.

Subproductos / Residuos

Se pierde algo de aluminio en varios puntos del proceso de fabricación, cuando se cortan los espacios en blanco y se recortan las orejas, pero esta chatarra se puede reutilizar. Las latas que han sido utilizadas y desechadas por los consumidores también se pueden reutilizar y, como se mencionó anteriormente, el material reciclado constituye un porcentaje significativo del aluminio utilizado para las latas de bebidas. Los ahorros del reciclaje son bastante significativos para la industria. El mayor gasto de la lata de bebida está en la energía necesaria para producir el aluminio, pero el reciclaje puede ahorrar hasta un 95% del costo energético. Los productores de latas también tratan de controlar el desperdicio desarrollando láminas de lata más fuertes para que entre menos aluminio en cada lata, y controlando cuidadosamente el proceso de fabricación para reducir las pérdidas a causa de las orejas. La tapa de la lata típica tiene un diámetro más pequeño que las paredes para conservar la cantidad de aluminio que entra en ella y, a medida que la demanda mundial de latas de bebidas sigue creciendo, la tendencia es hacer la tapa aún más pequeña. Una lata nueva introducida en 1993 con una tapa de un cuarto de pulgada más pequeña en diámetro que la mayoría de las latas puede ahorrar a los fabricantes $ 3 por mil. Esta cifra parece pequeña hasta que se multiplica por los cientos de millones de latas que se producen cada día en los EE. UU. Queda claro que cualquier pequeño ahorro en materias primas o energía puede ser un paso importante para conservar tanto el dinero como los recursos.

El futuro

La producción mundial de latas de aluminio para bebidas aumenta constantemente, aumentando en varios miles de millones de latas al año. Frente a esta creciente demanda, el futuro de la lata de bebida parece estar en diseños que ahorren dinero y materiales. La tendencia hacia tapas más pequeñas ya es evidente, así como diámetros de cuello más pequeños, pero otros cambios pueden no ser tan obvios para el consumidor. Los fabricantes emplean técnicas de diagnóstico rigurosas para estudiar las láminas de lata, por ejemplo, examinando la estructura cristalina del metal con difracción de rayos X, con la esperanza de descubrir mejores formas de fundir los lingotes o enrollar las láminas. Los cambios en la composición de la aleación de aluminio, o en la forma en que se enfría la aleación después de la fundición, o el grosor al que se enrolla la hoja de lata pueden no dar como resultado latas que parezcan innovadoras al consumidor. Sin embargo, es probable que los avances en estas áreas conduzcan a una fabricación de latas más económica en el futuro.

Proceso de manufactura