Municiones

Antecedentes

Las municiones para armas pequeñas, o cartuchos, se utilizan en una variedad de armas de fuego que van desde pistolas y rifles y escopetas hasta armas automáticas más pesadas, a veces llamadas ametralladoras. El término "bala" se usa comúnmente para describir el cartucho, cuando en realidad solo se refiere al proyectil. La terminología correcta para los componentes del cartucho son bala, estuche, cebador y propulsor o pólvora. Cada componente se fabrica por separado y luego se ensambla en el cartucho. Las especificaciones para el tamaño, la forma, el tipo de ignición y el rendimiento balístico se han estandarizado para la mayoría de las municiones militares y civiles, pero todavía se encuentran muchos cartuchos obsoletos y únicos "wildcat". Las municiones para armas pequeñas incluyen cartuchos con un diámetro de bala, o calibre, de hasta 0,75 pulgadas (calibre .750). La mayor parte de la producción es de cartuchos con balas de calibre .45 o menos.

Hasta el siglo XIX, la única forma de cargar un arma era verter primero la pólvora en el cañón, luego colocar un parche de tela engrasada alrededor de una bala de plomo y embestir la bala por el cañón hasta la pólvora con la baqueta. Una cerradura de chispa produjo una pequeña chispa, o un casquillo de percusión produjo un pequeño destello explosivo para encender la pólvora que disparó la bala parcheada. Este fue un proceso muy lento y, a menudo, produjo una toma inexacta. Después de varios disparos, el cañón se ensució con residuos de pólvora hasta el punto que la carga se volvió imposible.

A principios del siglo XIX, los fabricantes de armas se dieron cuenta de que solo se podía lograr una mayor precisión y velocidad de disparo rediseñando la forma en que la bala, la pólvora y el encendedor se cargaban en el arma. El primer diseño nuevo exitoso fue realizado en 1848 por Christian Sharps. Su diseño utilizaba una abertura, o recámara, en la base del cañón más cercano a la persona que disparaba el arma. La recámara podría cerrarse manualmente para sellar el extremo. Con el diseño de Sharp, la bala se cargó en la recámara abierta, seguida de una carga de pólvora en una bolsa de papel. Cuando se cerró la recámara, se abrió la bolsa. Esto expuso el polvo que luego podría encenderse con la tapa de percusión.

En 1852, Charles Lancaster de Inglaterra desarrolló un cartucho con una caja de metal. Contenía la pólvora dentro del estuche con la bala en un extremo. Aproximadamente al mismo tiempo, otro inglés, el coronel Boxer, y un estadounidense, Hiram Berdan, también desarrollaron un cartucho de caja de metal que incorporaba un encendedor, o cebador, insertado en el centro de la base de la caja. El cebador contenía una pequeña cantidad de explosivo sensible al impacto que podía activarse cuando se golpeaba con un alfiler, conocido como percutor, que formaba parte del arma. El concepto del cartucho de caja de metal de fuego central desarrollado por Boxer y Berdan ha sobrevivido hasta nuestros días y es la base del diseño moderno de municiones para armas pequeñas.

Materias primas

Las balas están hechas de una aleación de plomo, que a menudo contiene estaño y antimonio. Algunas balas tienen una cubierta gruesa de cobre en el exterior para mejorar el rendimiento.

Las cajas están hechas de latón, acero o aluminio. El latón es el más común. Los cartuchos de escopeta a menudo se fabrican con polipropileno.  Muchas balas de pistolas y rifles que se utilizan para tiro de competición tienen un coste mediante métodos convencionales de cálculo de costes. El plomo fundido se vierte en la cavidad del molde de bala, se enfría rápidamente y luego se extrae del molde. La caja de latón típica se forma a partir de una hoja recocida mediante estirado con un conjunto de punzones y matrices múltiples. caja de plástico unida a una base de metal. Algunas fundas de cartuchos de armas de fuego han sido hechas de plástico, pero no han recibido una amplia aceptación.

Muchas balas de pistolas y rifles que se utilizan para tiro de competición tienen un coste mediante métodos convencionales de cálculo de costes. El plomo fundido se vierte en la cavidad del molde de bala, se enfría rápidamente y luego se extrae del molde. La caja de latón típica se forma a partir de una hoja recocida mediante estirado con un conjunto de punzones y matrices múltiples. caja de plástico unida a una base de metal. Algunas fundas de cartuchos de armas de fuego han sido hechas de plástico, pero no han recibido una amplia aceptación.

Los cebadores están hechos de una copa de aleación de cobre o latón con un yunque de latón y están llenos de un encendedor de estifnato de plomo sensible al impacto. Las partes metálicas de la imprimación suelen estar niqueladas para resistir la corrosión.

Los propulsores pueden variar desde pólvora negra hasta un polvo sin humo más moderno que contiene nitrocelulosa. Los propulsores están cuidadosamente formulados para encenderse y crear un gas en expansión que acelera la bala por el cañón. La velocidad de expansión, el tamaño físico y la forma de las partículas de polvo y la estabilidad del propulsor son factores importantes en la fórmula química utilizada para producirlo.

Diseño y

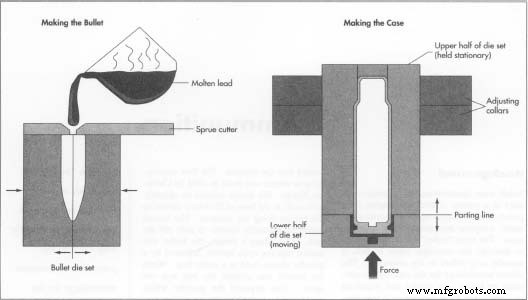

fabricación de balas

Las viñetas se pueden fabricar mediante varios procesos diferentes. Las balas de calibre 22 más pequeñas suelen ser de plomo . y se prensan, o se conforman en frío, para darles forma. Un pequeño trozo de alambre de plomo grueso se corta a la longitud correcta y se le da forma de bala mediante un juego de troqueles en una prensa automática. Se pueden lograr altas tasas de producción mediante este tipo de proceso automatizado. Muchas balas de pistolas y rifles que se utilizan para tiro de competición se lanzan utilizando métodos de lanzamiento convencionales. El plomo fundido se vierte en la cavidad del molde de bala, se enfría rápidamente y luego se extrae del molde. El punto en el que el plomo entra en la cavidad (o "bebedero") se recorta a medida que se extrae la bala. Tanto las balas moldeadas en frío como las fundidas pueden mejorarse aún más mediante el enchapado de cobre. El proceso de enchapado deposita eléctricamente una fina capa de cobre en el exterior de la bala, protegiendo el plomo de la oxidación y proporcionando una superficie más dura para encajar las ranuras o estrías en el cañón que le dan a la bala un giro para mejorar la precisión. El cobre también reduce el ensuciamiento de plomo del estriado después de disparar, lo que permite que el arma de fuego mantenga la precisión después de disparar muchas rondas.

Para mejorar el rendimiento y la precisión de la bala, se desarrolló la bala "encamisada". Se trata de una familia de balas que utilizan una carcasa exterior sustancial de latón o cobre, generalmente rellena de plomo mediante fundición o conformado en frío, y que tiene varias configuraciones diferentes para criterios de rendimiento específicos. Algunos ejemplos son FMJ (chaqueta de metal completa), JHP (punta hueca con camisa) y JSP (punta blanda con camisa), cada uno con opciones como diseño de cola de barco, expansión controlada, trazador, incendiario y perforante. El caparazón exterior de latón de estas balas encaja firmemente con el estriado al disparar, proporcionando un ajuste perfecto para una mayor precisión. Diseñada para mejorar aún más la precisión, la bala de cola de bote tiene la base de diámetro reducido para mejorar el flujo de aire y la estabilidad en vuelo. Las balas de punta suave y punta hueca están diseñadas para expandirse al golpear el objetivo para intensificar su impacto.

Las balas especializadas a veces se encuentran en aplicaciones militares. Las balas perforadoras de blindaje pueden ser de latón macizo o núcleo de acero revestido de cobre. Estos pueden penetrar los bloques del motor y los bastidores de los aviones, dañando e incapacitando los mecanismos internos. Los trazadores tienen una pequeña cantidad de un compuesto de fósforo en su base. Al disparar, el fósforo se enciende y arde con una luz brillante. Por la noche, se pueden ver alejándose de la posición de disparo hacia el objetivo, lo que permite al tirador rastrear la bala en vuelo y hacer ajustes de puntería. Las balas incendiarias contienen pequeñas cantidades de magnesio que, como el fósforo, se quema cuando se enciende, pero permanece ardiendo durante más tiempo y provoca la ignición de combustibles o municiones al impactar en el objetivo.

Diseño y

fabricación de cajas

Casi todas las cajas de municiones para armas pequeñas son de aleación de latón. Algunos usan aluminio, acero o plástico, pero la caja de latón es la más popular y la más fácil de fabricar.

El diseño del estuche lo determina el arma de fuego en la que se utiliza la munición. La caja de latón típica se forma a partir de una hoja recocida mediante estirado con un conjunto de punzones y matrices múltiples. La primera etapa del juego de matrices múltiples forma el metal, la segunda estira el metal más profundamente, la tercera forma el borde, y así sucesivamente. Cada paso estira el metal un poco más hasta que la etapa final produce una caja formada con precisión. Las cajas se recortan a lo largo y se perfora el orificio de la imprimación. El tratamiento térmico y el alivio del estrés se realizan en tipos seleccionados de casos para mejorar la durabilidad. Esto se logra en hornos de lotes grandes, donde las canastas de cajas se calientan a una temperatura suficiente para ablandar suavemente el metal sin distorsionarlo. Cuando se enfría, el metal se "relaja" y puede soportar mejor el castigo del disparo. Algunos estuches de calibre de pistola están niquelados para mayor durabilidad en la recarga, resistencia a la corrosión y apariencia. Cada caja está sellada con información como calibre, fabricante, códigos de municiones y año de fabricación.

Diseño y

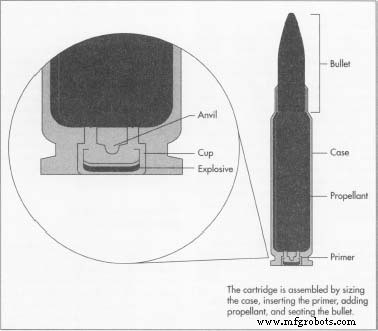

fabricación de imprimaciones

La imprimación consta de dos partes metálicas y una pequeña cantidad de compuesto explosivo. Los cebadores vienen en diferentes tamaños dependiendo del arma de fuego. Usando un cebador de pistola pequeño como ejemplo, la copa suele tener aproximadamente 0,125 pulgadas (0,32 cm) de diámetro y 0,125 pulgadas (0,32 cm) de alto, y está hecha de cobre blando o latón. En el interior se coloca una pequeña cantidad de estifnato de plomo explosivo sensible al impacto, y se presiona en la abertura una pieza en forma de triángulo llamada yunque. Cuando es golpeado por el percutor, el centro de la copa se colapsa, apretando el explosivo entre su superficie interna y el yunque. El explosivo se enciende y dispara una llama a través del orificio del flash, encendiendo el propulsor para disparar el cartucho.

El

proceso de fabricación:

ensamblaje del cartucho

El proceso de ensamblaje de los componentes del cartucho comienza con una limpieza y pulido a fondo de la caja por parte de un finalizador vibratorio. El finalizador funciona haciendo vibrar un subproducto de maíz (mazorcas de maíz secas y molidas) con un compuesto de pulido alrededor de las cajas, creando un alto brillo. Así preparados, están listos para el montaje final. Así es como se ensambla un cartucho de metal de fuego central típico:

Dimensionamiento de la carcasa

- 1 Las cajas se introducen en una prensa de carga que primero dimensiona la caja. Este tamaño

da forma a la caja de metal con dimensiones estándar. La carcasa debe estar a menos de 0,001 pulgadas para que funcione correctamente.

da forma a la caja de metal con dimensiones estándar. La carcasa debe estar a menos de 0,001 pulgadas para que funcione correctamente.

Insertar el cebador

- 2 A continuación, se presiona el imprimador en el orificio del imprimador de la carcasa al ras con la base. El cebador debe estar al ras o el cartucho no se alimentará correctamente en el cargador de armas, causando un "atasco". Al mismo tiempo, la boca del estuche se expande ligeramente, en preparación para recibir la bala.

Cargando el estuche

- 3 La caja está "cargada" o llena con la cantidad correcta de propulsor. Este paso es de suma importancia, ya que un error de cálculo o una doble carga podrían ser desastrosos.

Armando la bala

- 4 La bala está firmemente asentada en el extremo abierto del estuche. La bala tiene una capa de lubricante para prevenir la corrosión y ayudar en el proceso de ensamblaje. Luego, la bala se engarza en la carcasa para dar la longitud total correcta del cartucho. El engarzado reduce el diámetro del extremo abierto de la caja y captura la bala herméticamente, sellando el conjunto para que la humedad no pueda invadir la pólvora.

La prensa utilizada para ensamblar los cartuchos debe alimentar cada componente con precisión y en la secuencia correcta. De lo contrario, las carcasas podrían quedar sin imprimación, la pólvora fuera o las balas asentadas incorrectamente. Cualquiera de estos podría resultar en una falla de disparo o pérdida de precisión al mínimo y, en el peor de los casos, hacer que el arma de fuego explote al disparar. En cada etapa del proceso, matrices especiales realizan la importante función de ensamblaje. Los troqueles están hechos de carburo para herramientas para una larga vida útil y tienen ajustes precisos para producir munición de calidad.

Después del ensamblaje, los cartuchos terminados se empaquetan, generalmente 50 por caja, y se preparan para su envío al tirador.

Control de calidad

La mayoría de los fabricantes disparan miles de sus propios cartuchos como parte de sus programas y procesos de control de calidad. Se registran la precisión, presión, confiabilidad, velocidad y consistencia. Las armas utilizadas para esto están especialmente fabricadas, son muy precisas y están equipadas con componentes electrónicos de recopilación de datos. A cada ciclo de producción de un cartucho en particular se le asigna un "código de lote". Este número, impreso en la caja de municiones, permite inventariar y rastrear las municiones. Si un lote en particular presenta problemas en el campo, ese grupo puede recuperarse y reemplazarse utilizando el sistema de código de lote.

El futuro

Las municiones para armas pequeñas estarán disponibles en su forma actual en el futuro previsible. Su función seguirá siendo la de propulsar un proyectil a distancia para golpear un objetivo. Las variaciones en el material y el diseño de esta munición responderán a las necesidades específicas de los numerosos grupos de usuarios de armas pequeñas.

El ejército continuará desarrollando municiones que pueden penetrar e incapacitar una amplia variedad de objetivos, desde humanos hasta equipos electrónicos sofisticados. Actualmente, están investigando armas y municiones "no letales" que incapacitarán a un objetivo sin destruirlo. Las armas pequeñas en esta categoría incluyen láseres químicos de mano para destruir sensores electrónicos y pistolas de espuma que disparan una espuma pegajosa que envuelve al objetivo. Estos dispositivos no letales complementarían, no reemplazarían, las armas pequeñas y municiones convencionales.

La policía también está interesada en armas y municiones no letales. Las balas de goma que impactan sin penetrar ya se utilizan para el control de disturbios. Otro dispositivo es una escopeta que dispara una pequeña bolsa de frijoles. Cuando se dispara a corta distancia, la bolsa de frijoles golpea con el impacto de un puñetazo para incapacitar momentáneamente al objetivo.

Los cazadores querrán municiones que golpeen con precisión y maten con un solo disparo. Gran parte del desarrollo de las municiones comerciales para armas pequeñas se ha realizado en esta área y ha incluido muchas variaciones en las cargas de pólvora y la configuración de las balas.

Los tiradores al blanco continuarán desarrollando municiones que ofrecen una excelente precisión y repetibilidad para los disparos de competición.

Proceso de manufactura

- Métodos de producción de polvo de tungsteno esférico

- Polvo de tungsteno submicrónico

- Preparación de renio en polvo

- Factores que afectan el rendimiento del polvo de tungsteno

- Métodos de preparación de polvo de tantalio

- 5 beneficios del recubrimiento en polvo

- Fusión de lecho de polvo:una forma innovadora de impresión 3D

- Una impresora 3D en polvo entrega un satélite en funcionamiento en el espacio

- Una mejor planificación del mantenimiento es la bala de plata de MillerCoors

- Polvo de circonio estabilizado con magnesio GNPZ01

- Todo lo que necesita saber sobre la pulvimetalurgia