Diferencia entre la superficie de ataque y la superficie de flanco de la herramienta de corte

El mecanizado o corte de metales es un proceso de fabricación sustractivo que se utiliza para eliminar gradualmente el exceso de material de una pieza en bruto preformada para lograr una alta precisión dimensional y una estrecha tolerancia. Hay varios tipos de operaciones de mecanizado para realizar de manera eficiente y productiva la tarea de eliminación de material en varios materiales de trabajo con diferentes niveles de precisión. Dichos procesos pueden clasificarse en términos generales como:mecanizado convencional (como torneado, refrentado, fresado, taladrado, mandrinado, tallado, etc.), corte abrasivo (rectificado, bruñido, lapeado, etc.), mecanizado no tradicional (AJM, USM, EDM, LBM, EBM, etc.) y también micromecanizados y de precisión (microfresado, microtaladrado, diamantado, etc.). Todas estas operaciones tienen diferentes capacidades en términos de MRR, acabado superficial, materiales factibles, tiempo de mecanizado, coste, etc.

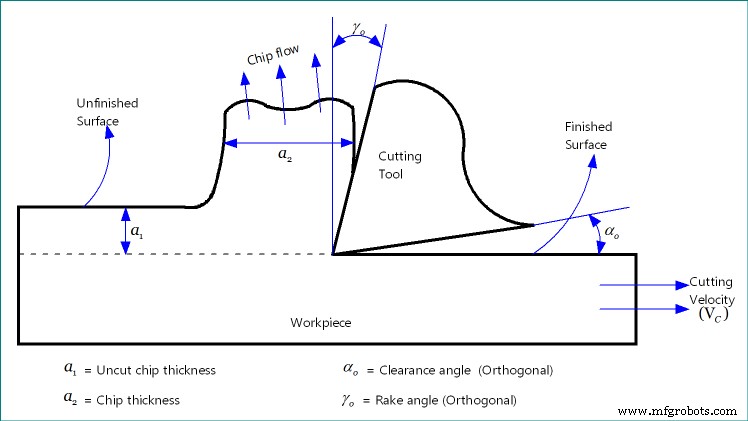

Los procesos de mecanizado convencionales utilizan obligatoriamente una herramienta de corte en forma de cuña (también llamada cortador) para eliminar el material en forma de viruta de la pieza de trabajo mediante cizallamiento. La geometría, la orientación y el material son tres factores importantes asociados con cada cortador que influyen directamente en el rendimiento general del mecanizado. Para una remoción ininterrumpida de material, el material de corte debe ser lo suficientemente duro que el material de trabajo. La geometría del cortador, otro factor crucial, abarca varias características, como las superficies de la punta de la herramienta y sus inclinaciones, la ubicación de los bordes de corte, el afilado del borde de corte y la punta, etc. Cada cortador consta de al menos dos superficies de la punta de la herramienta:la superficie de ataque y la superficie del flanco. .

Superficie de rastrillo es la superficie de flujo de virutas. Las virutas, que se producen durante el mecanizado, fluyen continuamente sobre la superficie de desprendimiento antes de salir de la zona de corte. Por lo tanto, se produce un fuerte roce entre la cara de la viruta y la cara de desprendimiento y, como resultado, se genera un calor intenso en esa zona (llamada zona de deformación secundaria). Su inclinación desde el plano de referencia, medida por el ángulo de ataque, influye en muchos parámetros relevantes como la deformación por corte, el grosor de la viruta, la fuerza de corte, el consumo de energía, etc. Además de la superficie de ataque, cada herramienta de corte debe tener al menos una

Tabla:Diferencias entre superficie inclinada y superficie de flanco

| Superficie inclinada | Superficie de flanco |

|---|---|

| Durante el mecanizado, las virutas fluyen sobre la superficie de desprendimiento. | La superficie del flanco no está asociada con las virutas. Toca la superficie mecanizada en una pequeña porción. |

| La inclinación de la cara de inclinación se mide por el ángulo de inclinación. | La inclinación de la cara del flanco se mide por el ángulo libre. |

| La mayor parte de la superficie de desprendimiento permanece en estrecho contacto con la viruta durante el mecanizado. | La superficie de los flancos permanece libre durante el funcionamiento. |

| La superficie de desprendimiento no tiene un papel directo en la mejora del acabado de la superficie. | Un pequeño contacto en la punta de la superficie del flanco ayuda directamente a mejorar el acabado al comprimir las marcas festoneadas. |

| Se produce una intensa generación de calor alrededor de la superficie de desprendimiento debido al roce con las virutas que fluyen. | Se genera una cantidad insignificante de calor debido al pequeño contacto en la punta. |

| Debido al roce excesivo, la superficie de desprendimiento se desgasta rápidamente (desgaste en cráter); sin embargo, un desgaste menor no afecta la precisión del mecanizado. | Aunque la superficie del flanco se desgasta lentamente, influye directamente en la precisión dimensional del componente mecanizado. |

Contacto con chip o superficie acabada: La superficie de desprendimiento permanece en contacto físico con las virutas que fluyen durante el mecanizado; sin embargo, no toca la superficie acabada o maquinada. Por otro lado, la viruta no toca la superficie del flanco, pero la superficie terminada toca la superficie del flanco en una pequeña porción debido a la presencia del radio de la punta y el radio del borde. Dicho contacto ayuda a suavizar las festones o las marcas de alimentación; sin embargo, un contacto más prolongado entre la superficie maquinada y la superficie del flanco puede afectar la calidad del acabado. Por lo tanto, debe mantenerse obligatoriamente un espacio suficiente (proporcionado por el ángulo de incidencia) entre ellos para evitar el roce.

Ángulo de inclinación y ángulo de incidencia: Estos indican la inclinación de las superficies de las puntas de las herramientas desde el plano o la dirección estándar. Por definición, el ángulo de ataque es el ángulo de inclinación de la superficie de ataque del cortador desde el plano de referencia y medido en algún otro plano. El plano de referencia es un plano que es perpendicular al vector de velocidad de corte. Sobre la base de la orientación de la superficie de inclinación con respecto al plano de referencia, el ángulo de inclinación puede ser positivo, negativo o cero. De manera similar, el ángulo de incidencia es la medida de la superficie del flanco del cortador a partir del vector de velocidad de corte y medido en algún otro plano. Sin embargo, el ángulo libre no puede ser cero o negativo, debe tener un valor positivo. En ambos casos, el valor del ángulo puede ser diferente según el plano en el que se mide.

La cara lateral permanece expuesta: Como se mencionó anteriormente, las virutas fluyen sobre la superficie de desprendimiento y, por lo tanto, permanece en estrecho contacto con las virutas que fluyen. Sin embargo, la superficie del flanco siempre permanece abierta ya que no toca la viruta ni toca la superficie acabada (excepto una pequeña porción en la punta). Sin embargo, la superficie del flanco puede tocar la superficie mecanizada si el cortador se ha desgastado (desgaste del flanco), y en tal escenario, la calidad de la superficie mecanizada se degradará abruptamente debido al roce.

Aplanamiento de las marcas de avance: Las marcas festoneadas, que se desarrollan en la superficie acabada debido a la presencia de la velocidad de alimentación, aumentan la aspereza de la superficie y, en consecuencia, reducen la calidad del acabado. Una velocidad de avance más alta da como resultado una superficie rugosa; sin embargo, el avance no puede hacerse cero porque es uno de los dos movimientos formativos (el otro es la velocidad de corte) indispensablemente necesarios para cada operación de mecanizado. Un pequeño contacto entre la superficie del flanco y la superficie acabada en la punta de la herramienta debido a la presencia del radio de la punta y el radio del borde ayuda inherentemente a alisar la superficie al comprimir las marcas festoneadas. Cuanto más alto sea el radio de la punta, mejor será el acabado de la superficie (es decir, baja altura de las marcas festoneadas); sin embargo, puede afectar negativamente a otros parámetros. La superficie de desprendimiento no tiene un papel directo en la mejora del acabado de la superficie.

Generación de calor: A medida que las virutas fluyen sobre la superficie de desbaste, se produce una intensa generación de calor debido al roce. Alrededor del 60 al 70% del calor de corte total surge debido a este roce en la zona de deformación secundaria. Sin embargo, la viruta en movimiento se lleva la mayor parte del calor generado fuera de la zona de corte. Esto protege el cortador y la pieza de trabajo del sobrecalentamiento y otros daños térmicos. Contrariamente a esto, solo una fracción (menos del 5%) del calor de corte total se genera debido al pequeño contacto en la punta. Sin embargo, este calor fluye parcialmente dentro de la pieza de trabajo a través de la superficie acabada y el resto fluye hacia el cortador. Por lo tanto, el calor generado en la zona de fricción terciaria puede provocar daños térmicos si supera cierto límite.

Desgaste y su impacto: El frotamiento continuo acelera la tasa de desgaste abrasivo de la superficie de desprendimiento y, por lo tanto, el desgaste por cráter se produce rápidamente. Aunque cambia la dirección del flujo de virutas e influye en la fuerza de corte y otros parámetros relevantes, es tolerable un pequeño desgaste de cráter. Sin embargo, el desgaste del flanco influye directamente en la precisión del componente mecanizado y una pequeña cantidad de desgaste también puede conducir a un mecanizado impreciso. Por lo tanto, la vida útil del cortador se determina convencionalmente por el límite permisible de desgaste en incidencia (normalmente se limita a 0,3 mm según la fórmula de vida útil de la herramienta de Taylor).

En este artículo se presenta una comparación científica entre la superficie inclinada y la superficie de flanco. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Mecanizado y Máquinas Herramientas por A. B. Chattopadhyay (1 st edición, Wiley).

- ¿Qué es el ángulo libre en la herramienta de corte? Su Derivada, Valor y Función por minaprem.com.

- Fuente de la imagen:minaprem.com.

Tecnología Industrial

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el cortador de un solo punto y el cortador de múltiples puntos

- Diferencia entre el ángulo de inclinación y el ángulo de separación de la herramienta de corte

- Diferencia entre el ángulo de inclinación positivo y el ángulo de inclinación negativo

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre la herramienta de corte y la muela abrasiva

- Diferencia entre mecanizado y rectificado

- Diferencia entre unir y sujetar

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Diferencia entre madera contrachapada de madera blanda y madera contrachapada de madera dura