Diferencia entre el proceso de torneado y el proceso de fresado

El mecanizado o corte de metales es un proceso de fabricación sustractivo que se utiliza predominantemente para eliminar material no deseado de la pieza de trabajo para mejorar la tolerancia y la precisión dimensional. A lo largo de los siglos, se han desarrollado múltiples procesos de mecanizado para el procesamiento eficiente de una mayor variedad de materiales de innumerables formas. En términos generales, estos procesos pueden clasificarse como procesos de mecanizado convencional, procesos de acabado abrasivo y procesos de mecanizado no tradicional (NTM). Por definición, el mecanizado convencional es uno de los procesos de fabricación mediante los cuales se corta el exceso de material de una pieza en bruto preformada en forma de virutas utilizando una herramienta de corte en forma de cuña para proporcionar la forma, el tamaño y el acabado deseados. Torneado, roscado, refrentado, centrado, taladrado, mandrinado, escariado, roscado, conformado, ranurado, planeado, fresado, brochado, fresado, etc. son ejemplos de operaciones de mecanizado convencionales.

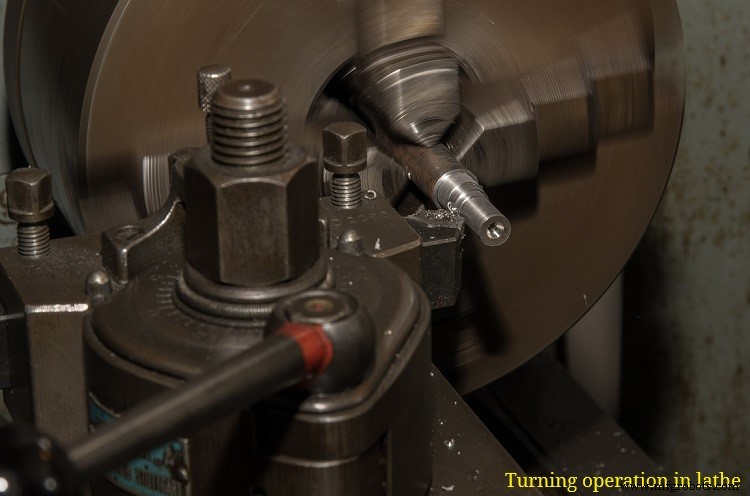

Por lo tanto, tanto el torneado como el fresado son operaciones de mecanizado convencionales; sin embargo, cada uno de ellos tiene diferentes capacidades y, por lo tanto, es adecuado para fabricar diferentes características eliminando material de la pieza de trabajo. Giro se utiliza ampliamente para generar superficies cilíndricas o cónicas. Aquí, el blanco principal (materia prima premecanizada) puede tener cualquier forma (según el accesorio disponible y la capacidad de la máquina). Emplea una herramienta de torneado de un solo punto para cortar una capa delgada de material en forma de virutas continuas o discontinuas. Esta operación se realiza en una máquina herramienta muy conocida y versátil, llamada torno. Según las características mecanizadas, el torneado se puede agrupar en sol como torneado recto, torneado cónico, torneado interno, torneado escalonado, etc. Sin embargo, en todos los casos, la superficie generada es cilíndrica o cónica.

Aunque el fresado es también una operación de mecanizado como el torneado, su técnica de proceso, capacidad y forma de la característica generada difieren del torneado. Mientras que el torneado produce una superficie cilíndrica o cónica, el fresado es útil para generar superficies planas o esculpidas. Emplea una herramienta de corte multipunto que puede contener de 2 a 150 filos de corte. Por lo tanto, la molienda es un proceso más rápido que da como resultado una mayor productividad. La operación se realiza en una fresadora que puede tener husillo horizontal o husillo vertical. En función de las características y la técnica generadas, el fresado también se puede subagrupar como fresado frontal, fresado lateral, fresado de extremos, etc. A continuación se proporcionan varias diferencias entre el torneado y el fresado en formato de tabla.

Tabla:Diferencias entre torneado y fresado

| Giro | Fresado |

|---|---|

| El torneado se utiliza para producir superficies cilíndricas o cónicas. | El fresado se utiliza para producir superficies planas o esculpidas. |

| Se realiza en torno máquina herramienta. | El fresado se realiza en fresadora. |

| El torneado emplea un cortador de un solo punto. El cortador contiene solo un borde de corte principal. | El fresado emplea un cortador multipunto. El cortador contiene más de un filo de corte. |

| El movimiento de corte se imparte girando la pieza de trabajo. | El movimiento de corte se imparte girando el cortador. |

| El movimiento de avance se imparte moviendo el cortador contra la pieza de trabajo. | El movimiento de avance se imparte moviendo la pieza de trabajo contra el cortador. |

| El torneado suele ser una operación de corte continuo. | El fresado suele ser una operación de corte intermitente. |

| El torneado produce virutas continuas a menos que las condiciones sean desfavorables. | El fresado produce inherentemente virutas discontinuas. |

| La tasa de eliminación de material es baja debido al cortador de un solo punto. | Proporciona un alto MRR y, por lo tanto, aumenta la productividad. |

Superficie y característica generada: El torneado se utiliza predominantemente para generar superficies cilíndricas o cónicas, independientemente de la forma de la materia prima. Cualquier característica generada por este proceso debe ser rotacionalmente simétrica. Por lo general, se puede emplear para fabricar piezas axisimétricas como ejes cilíndricos o cónicos, ejes escalonados, objetos cónicos, aumentar el diámetro de los orificios internos (no se puede originar un orificio), cortar ranuras cilíndricas, etc. Contrariamente a esto, el fresado se puede emplear para generar superficies planas. superficie de cualquier orientación, así como superficies de contorno. Las características como ranuras, canales, agujeros de cerradura, cavidades, paredes, aletas, almas, etc. se encuentran comúnmente en el fresado.

Máquinas herramienta empleadas para operaciones: En el dominio del corte de metales, la máquina herramienta es una categoría específica de máquina que imparte todos los movimientos necesarios para el trabajo y/o el cortador, así como también proporciona instalaciones para montarlos. Se realizan diferentes operaciones de mecanizado en diferentes máquinas herramienta; sin embargo, ciertas máquinas herramienta también son capaces de realizar una serie de operaciones similares. El torneado se realiza en una máquina herramienta versátil llamada torno. Esta es principalmente una máquina herramienta de eje horizontal (el husillo es horizontal); sin embargo, el torno de eje vertical también está disponible, especialmente uno de mesa. El fresado se realiza en fresadora, que puede ser de eje vertical o de eje horizontal (ambos son comunes).

Cortador de un solo punto y multipunto: Una herramienta de corte (o cortador) puede contener solo uno o más filos de corte activos que pueden participar en la acción de eliminación de material durante el mecanizado. Según el número de filos de corte, los cortadores se pueden clasificar como cortadores de un solo punto o de múltiples puntos. La operación de torneado se realiza utilizando un cortador de un solo punto, llamado SPTT (herramienta de torneado de un solo punto). Por lo tanto, solo tiene un borde de corte principal que puede participar activamente en el corte o la eliminación de materiales. Por el contrario, una fresa puede contener de 2 a 150 filos de corte, a veces incluso más. Obviamente, se trata de un cortador multipunto, ya que más de un filo participan simultáneamente en el corte o la eliminación de materiales.

Movimiento de corte y movimiento de avance: Hay dos movimientos relativos entre la pieza de trabajo y el cortador cuya acción simultánea provoca el corte de una capa del material de trabajo. Estos dos se denominan movimientos primarios, ya que absorben la mayor parte de la potencia de corte; sin embargo, puede haber otros movimientos secundarios basados en la característica o la superficie a producir. La función de la máquina herramienta es impartir tales movimientos relativos en la dirección prevista a una velocidad predeterminada. En el torneado, la rotación de la pieza de trabajo a una velocidad de corte fija en realidad proporciona el movimiento de corte requerido, mientras que el movimiento del carro de la herramienta (en el que se monta firmemente el cortador) proporciona el movimiento de avance requerido. En el fresado es completamente opuesto:el movimiento de corte lo proporciona la rotación del cortador a una velocidad fija, mientras que el movimiento de avance lo proporciona el movimiento de la mesa de trabajo (sobre la cual se monta la pieza de trabajo).

Corte continuo y discontinuo y virutas correspondientes: Durante la operación de torneado, el cortador permanece continuamente en estrecho contacto con la pieza de trabajo y, por lo tanto, produce virutas continuas. Aunque el tipo de viruta depende de muchos factores predecibles e impredecibles, el torneado tiene la capacidad de producir virutas continuas en condiciones de corte favorables. El fresado produce inherentemente virutas discontinuas porque ningún filo de corte permanece en contacto con la pieza de trabajo; en cambio, los bordes de corte se acoplan y desconectan repetidamente durante la operación.

Problemas de productividad y carga de chips: El área del material de trabajo por delante de la herramienta de corte en cualquier caso se denomina carga de viruta. Es proporcional a la tasa de remoción de material (MRR). En el fresado, debido a la participación de un mayor número de filos de corte en cada revolución, se puede utilizar una mayor carga de virutas porque la carga total de virutas se dividirá por igual entre todos los filos de corte. Por lo tanto, los parámetros de corte más altos, especialmente el avance y la profundidad de corte, se pueden emplear en una sola pasada y, por lo tanto, se puede eliminar un mayor volumen de material en un tiempo específico. En torneado, los valores de los parámetros de corte no se pueden aumentar después de cierto nivel debido a los cambios de falla de la herramienta. Por lo tanto, el fresado es altamente productivo en comparación con el torneado cuando la principal preocupación es la eliminación de material a granel.

En este artículo se presenta una comparación científica entre torneado y fresado. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Mecanizado y Máquinas Herramientas por A. B. Chattopadhyay (1 st edición, Wiley).

- Ingeniería y tecnología de fabricación:Edición SI por S. Kalpakjian y S. R. Schmid (7 th edición, Pearson Ed Asia).

Tecnología Industrial

- La diferencia entre la automatización robótica de procesos y la automatización de pruebas

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre mecanizado y rectificado

- Diferencia entre los procesos de soldadura GMAW y GTAW

- Diferencia entre unir y sujetar

- ¿Cuál es la diferencia entre Industria 4.0 e Industria 5.0?

- Las diferencias entre fresado CNC y torneado CNC

- Torneado y fresado CNC:¿Entiende la diferencia entre ellos?

- La diferencia entre el proceso de mecanizado convencional y no convencional

- Diferencia entre proceso de mecanizado tradicional y no tradicional