Fresado CNC:diferencia entre fresado ascendente y fresado descendente

Los expertos utilizan innumerables técnicas de fresado CNC para aprovechar al máximo las máquinas herramienta CNC, según el tamaño, la forma, las características y los materiales de las piezas que se mecanizan. Una de estas técnicas utilizadas en la industria de la maquinaria es el uso de diferentes métodos de corte, a saber, fresado descendente y fresado posterior. El uso del método de corte correcto en una aplicación particular juega un papel vital en el procesamiento exitoso.

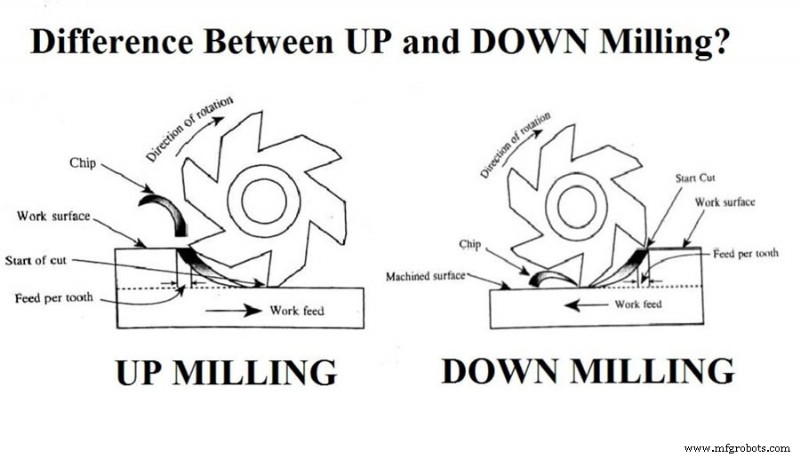

Según su dirección mutua, el fresado periférico se puede dividir en dos categorías:fresado superior y fresado inferior. El fresado ascendente y el fresado descendente son dos procesos comunes de fresado CNC. Cada método tiene sus ventajas y desventajas específicas. A partir de la definición, síganos para comparar y comprender la diferencia entre el fresado ascendente y el fresado descendente.

¿Qué es el fresado ascendente y el fresado descendente?

El fresado hacia arriba también se denomina fresado hacia atrás.

Este método se denomina método de fresado convencional, que consiste en alimentar la pieza de trabajo en la dirección de rotación de la herramienta de corte, generando así una fuerza de corte hacia arriba, y la dirección de la velocidad de corte es opuesta a la dirección de alimentación de la pieza fresada CNC. Aquí, la herramienta de corte se ve obligada a apoyarse contra la pieza de trabajo durante la unión, generando así una fuerza de fricción relativamente alta, que a su vez genera una gran cantidad de calor. En el fresado ascendente, a diferencia del fresado descendente, la fresa comienza a sustraer el material más pequeño hasta que corta gradualmente el material más grande a medida que gira.

Fresado descendente, también llamado fresado ascendente.

Este método implica alimentar la pieza de trabajo en la misma dirección en que gira la herramienta de corte, generando así una fuerza de corte hacia abajo. La dirección de la fuerza del componente aplicada por la fresa a la pieza de trabajo durante la alimentación es la misma que la dirección de alimentación de la pieza de trabajo. El acoplamiento entre el cortador y la pieza de trabajo en su entrada cortará el material más grande y luego gradualmente llegará a cero a medida que el cortador gira. Cuando la dirección de avance y la dirección de rotación de la herramienta de corte son iguales, la resistencia entre el cortador y la pieza de trabajo es pequeña. Esto puede significar que se genera menos calor durante el mecanizado.

La diferencia entre fresado ascendente y descendente

1) Solicitud

Fresado hacia abajo:la fresa siempre actúa sobre la pieza en dirección vertical y la fuerza siempre hacia abajo. Esto tiene un efecto de presión sobre la pieza fresada y corta de forma estable. Es adecuado para piezas de trabajo delgadas y esbeltas que son difíciles de sujetar.

Fresado hacia arriba:la fuerza del componente vertical es hacia arriba y la pieza de trabajo necesita más fuerza de sujeción.

2) Calidad de la superficie

Fresado descendente:cuando el filo de la fresa corta la pieza de trabajo por primera vez, el grosor de la viruta es mayor y disminuye gradualmente hasta 0. La cuchilla se desgasta lentamente y la calidad de la superficie es buena.

Fresado ascendente:el grosor de la viruta cambia de 0 al máximo. La herramienta no puede cortar la pieza al principio y el endurecimiento por trabajo reducirá la calidad de la superficie.

Idealmente, para asegurar un excelente acabado superficial, se debe considerar minimizar el espesor de la viruta al final del corte. Por eso es preferible utilizar fresado en desbaste y fresado en acabado.

3) Mover el banco de trabajo

Fresado hacia abajo:La componente horizontal de la fuerza es la misma que la dirección de avance de la mesa de trabajo. Cuando el espacio entre el tornillo de alimentación y la tuerca de la mesa de trabajo es grande, la mesa de trabajo es fácil de girar axialmente, lo que hace que los dientes de la herramienta se rompan, el eje se doble y la pieza de trabajo El dispositivo de fijación se desplaza, o incluso la máquina herramienta se dañado.

Fresado hacia arriba:la fuerza es opuesta a la dirección de avance de la mesa de trabajo y no se moverá en esta dirección.

4) Desgaste del cortador

– Fresado hacia abajo:corte de grueso a delgado, y los dientes de corte se cortan de la superficie sin procesar. Cuando se realiza un fresado descendente, el desgaste de la herramienta es relativamente mínimo, ya que puede cortar el material en la misma dirección que el avance. Propicio para el uso de fresas.

– Fresado hacia arriba:cuando los dientes de corte entran en contacto con la pieza de trabajo, no pueden cortar inmediatamente la capa de metal, sino que se deslizan una distancia corta sobre la superficie de la pieza de trabajo. En el proceso de deslizamiento, debido a la fuerte fricción, se generará mucho calor. Al mismo tiempo, la capa endurecida se forma fácilmente sobre la superficie a procesar, lo que reduce la durabilidad de la herramienta.

5) Ficha R eliminar

Debemos entender que otra diferencia entre estos dos métodos de fresado es que las virutas resultantes se separan de la pieza de trabajo de forma diferente. En el proceso de posmolienda, las virutas se lanzan hacia arriba, mientras que en el proceso de molienda hacia abajo, las virutas se separan hacia abajo. Esto significa que en el fresado ascendente, las virutas tienden a acumularse en el área de corte y pueden ser bloqueadas o arrastradas por el borde de corte durante el fresado, lo que resulta en un acabado superficial deficiente. Por otro lado, en el fresado descendente, las virutas pueden abandonar fácilmente la pieza de trabajo sin causar mucha interferencia en el corte. Esta es la razón por la que el fresado descendente se considera más adecuado para la gestión de virutas.

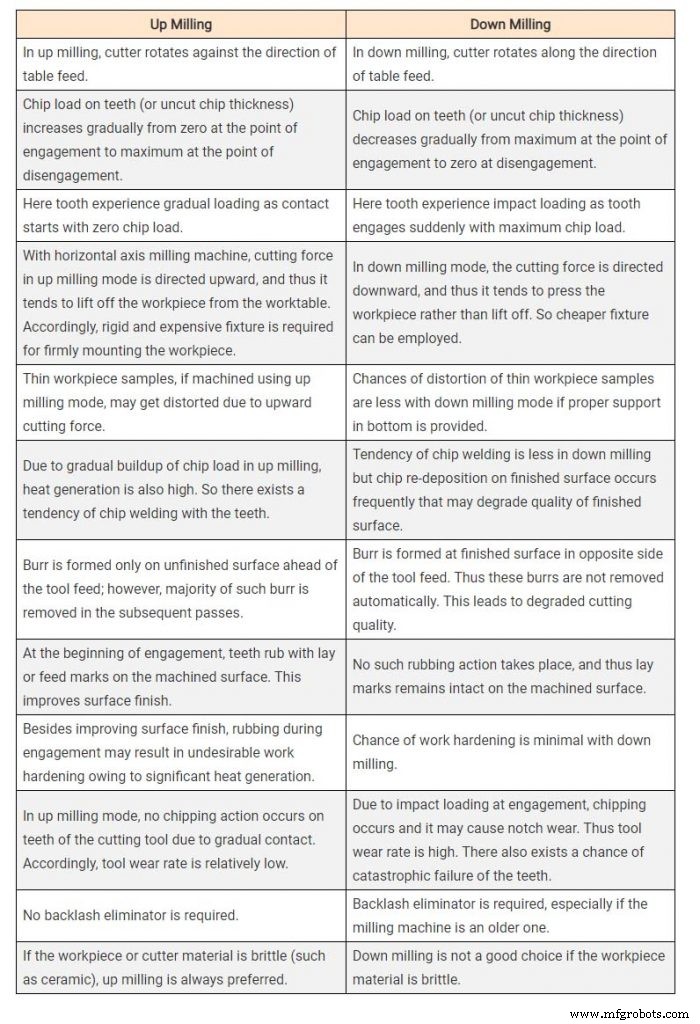

Como sigue. La siguiente tabla de imágenes muestra las similitudes y diferencias entre el fresado ascendente y el fresado descendente.

(fuente de http://www.difference.minaprem.com/machining/difference- between-up-milling-and-down-milling/)

C conclusión:

El fresado hacia abajo y hacia arriba es otro método utilizado para proporcionar servicios de fresado CNC, que tienen ventajas en una situación o aplicación determinada. La diferencia fundamental entre los dos es su dirección de corte y alimentación. En el fresado descendente, el material se suministra en la misma dirección que la rotación de la herramienta de corte. Por otro lado, en el fresado superior, la dirección de corte del material es opuesta a la dirección de rotación de la herramienta de corte.

- Cuando se requiere un acabado superficial liso, el proceso preferido es el fresado hacia abajo, y cuando se requiere un mecanizado de desbaste, se requiere un fresado hacia atrás.

- El fresado hacia abajo genera mejor calor, reduce la carga y elimina mejor las virutas.

- En términos de reducción de la holgura y la desviación de la máquina, el fresado ascendente es un buen proceso.

- El fresado ascendente generalmente se usa para mecanizar fundiciones y piezas forjadas, mientras que el fresado descendente se usa para operaciones de acabado.

- El fresado descendente también se utiliza para tareas estrechas, como ranurado, fresado de ranuras, corte longitudinal, etc.

Proceso de manufactura

- ¿Cuál es la diferencia entre CNC y VMC?

- Diferencias entre torno CNC y fresadoras

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre soldadura y soldadura fuerte

- Las diferencias entre fresado CNC y torneado CNC

- Torneado y fresado CNC:¿Entiende la diferencia entre ellos?

- Diferencia entre galvanoplastia y anodizado

- Métodos y máquinas de fresado CNC

- ¿Qué es el torneado y fresado CNC?

- Diferencia entre soldadura fuerte y soldadura blanda.

- Diferencia entre motores de 2 tiempos y 4 tiempos