¿Cómo elegir entre fresado hacia abajo o fresado hacia arriba?

La fresa es generalmente una herramienta de múltiples filos. Debido a la gran cantidad de dientes que participan en el corte al mismo tiempo, el borde de corte largo y la mayor velocidad de corte, la productividad es alta. La aplicación de diferentes fresas puede procesar planos, ranuras, escalones, etc., y también puede procesar engranajes, roscas, perfiles de dientes de eje estriado y varias superficies de formación.

Tipos y usos de fresas

Los tipos de fresas se pueden dividir en fresas de dientes afilados y fresas de dientes de alivio de acuerdo con la estructura del diente. Según la posición relativa del diente y el eje de la fresa, se puede dividir en fresa cilíndrica, fresa angular, fresa frontal, fresa de formación, etc. Según la forma del diente, se puede dividir en fresa de dientes rectos, fresa de dientes helicoidales, fresa de dientes angulares y fresa de dientes curvos. De acuerdo con la estructura de la herramienta, se puede dividir en fresa integral, fresa combinada, grupo o juego completo de fresa, fresa de inserción, fresa de soldadura de abrazadera de máquina, fresa indexable, etc. Pero generalmente se divide en forma de procesamiento posterior del diente de la herramienta de corte.

Las fresas de dientes afilados se pueden dividir en las siguientes categorías:

(1) Fresa de planear:hay fresa de planear integral, fresa de planear con diente, fresa de planear indexable con abrazadera de máquina, etc., que se utilizan para desbaste, semiprecisión y acabado de varios planos y superficies escalonadas.

(2) Fresa de extremo:se utiliza para fresar escalones, lados, ranuras, orificios de varias formas en la pieza de trabajo y superficies curvas internas y externas.

(3) Fresa de chavetero:se utiliza para fresar chavetero, etc.

(4) Fresa de ranura y fresa de hoja de sierra:se utiliza para fresar varias ranuras, lados, superficies escalonadas y aserrar.

(5) Fresa de ranura especial:se utiliza para fresar varias formas de ranura especiales, fresa de ranura con forma, fresa de chavetero de media luna, fresa de cola de milano, etc.

(6) Fresa angular:utilizada para ranuras rectas y ranuras en espiral de herramientas de fresado.

(7) Fresa de moldes:se utiliza para fresar las superficies de formación convexas y cóncavas de varios moldes.

(8) Fresa de grupo:combine varias fresas en un grupo de fresas, que se utilizan para fresar superficies de formación complejas, superficies de diferentes partes de piezas grandes y planos anchos.

Fresas de fresado de dientes con relieve:

Algunas fresas que requieren volver a rectificar la cara frontal para mantener la forma de la sección original, y su cara posterior utiliza una forma de diente en relieve, incluidas las fresas de ranura de disco, las fresas semicirculares convexas, semicirculares cóncavas, las fresas de ángulo doble y las fresas de formación Cuchilla etc.

Fresado hacia abajo y hacia arriba

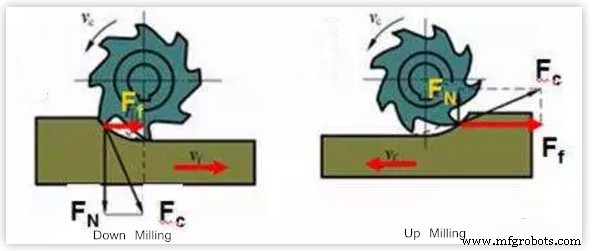

Hay dos formas en relación con la dirección de avance de la pieza de trabajo y la dirección de rotación de la fresa:

Hay dos formas en relación con la dirección de avance de la pieza de trabajo y la dirección de rotación de la fresa:

El primer tipo es el fresado descendente. La dirección de rotación de la fresa es la misma que la dirección de avance del corte. Cuando comienza el corte, la fresa muerde la pieza de trabajo y corta las virutas finales.

El segundo tipo es el fresado ascendente. La dirección de rotación de la fresa y la dirección de avance de corte son opuestas. La fresa debe deslizarse sobre la pieza de trabajo durante un período de tiempo antes de comenzar a cortar, comenzando con el espesor de corte como cero y alcanzando el espesor de corte al final del máximo de corte.

Cómo elegir

En el cortador de fresado frontal, algunas fresas de extremo o fresado frontal, la fuerza de corte tiene diferentes direcciones. Al realizar el fresado frontal, la fresa se encuentra justo en el exterior de la pieza de trabajo y se debe prestar especial atención a la dirección de la fuerza de corte. Durante el fresado hacia abajo, la fuerza de corte presiona la pieza de trabajo contra la mesa de trabajo y durante el fresado hacia arriba, la fuerza de corte empuja la pieza de trabajo lejos de la mesa de trabajo.

El consumo de energía del fresado descendente es menor que el del fresado ascendente. En las mismas condiciones de corte, el consumo de energía del fresado es entre un 5 % y un 15 % menor. Al mismo tiempo, el fresado hacia abajo también favorece más la eliminación de virutas.

En general, el fresado hacia abajo debe usarse tanto como sea posible para mejorar el acabado superficial (reducir la rugosidad) de las piezas procesadas y garantizar la precisión dimensional. Sin embargo, cuando hay una capa dura, acumulación de escoria en la superficie de corte y la superficie de la pieza de trabajo es más irregular, como cuando se procesa una pieza en bruto de forja, se debe usar el método de fresado hacia arriba.

Al fresar hacia abajo, el grosor del corte se vuelve más delgado y los dientes del cortador cortan la superficie sin mecanizar, lo que es beneficioso para el uso del cortador de fresado.

En el fresado ascendente, cuando los dientes de corte de la fresa entran en contacto con la pieza de trabajo, no pueden cortar la capa de metal inmediatamente, sino que se deslizan una distancia corta sobre la superficie de la pieza de trabajo. Durante el proceso de deslizamiento, debido a la fuerte fricción, se generará una gran cantidad de calor y, al mismo tiempo, la superficie a procesar es fácil de formar una capa endurecida, lo que reduce la durabilidad de la herramienta, afecta la superficie acabado de la pieza de trabajo y trae desventajas al corte.

Además, durante el fresado ascendente, debido a que los dientes de la fresa cortan de abajo hacia arriba (o de adentro hacia afuera) y cortan desde la capa de superficie dura, los dientes de la fresa están sujetos a una gran carga de impacto y la fresa se desafila más rápido, pero los dientes del cortador cortan No hay deslizamiento en el proceso y la mesa de trabajo no se moverá durante el corte.

Fresado ascendente y descendente, debido a que el grosor de corte al cortar la pieza de trabajo es diferente, la longitud de contacto del diente y la pieza de trabajo es diferente, por lo que el grado de desgaste de la fresa es diferente. La práctica demuestra que la durabilidad de la fresa es de 2 a 3 veces mayor que la del fresado ascendente. , La rugosidad de la superficie también se puede reducir. Sin embargo, el fresado descendente no es adecuado para fresar piezas de trabajo de piel dura.

Proceso de manufactura

- Cómo elegir las perillas de los instrumentos

- Cómo elegir ganchos magnéticos

- ¿Qué temperatura tiene una cortadora de plasma?

- Cómo elegir una empresa de fabricación de prototipos de PCB

- ¿Cómo elegir entre sierra de cinta y sierra circular en función de mi pieza de trabajo?

- ¿Cómo elegir la velocidad de aserrado?

- ¿Cómo elegir la mejor bomba sumergible?

- Cómo usar una amoladora cortadora

- Cómo elegir entre tecnologías de bomba de vacío

- Cómo elegir la estructura del transportador

- ¿Cómo elijo una bomba?