Minimización del riesgo de problemas de seguridad alimentaria en la industria de procesamiento

El consumidor moderno exige que los productos alimenticios estén libres de contaminantes dañinos que podrían conducir a la enfermedad. Los productores, transportistas, minoristas, mayoristas y restaurantes deben asegurarse de que no haya errores de seguridad en el procesamiento de alimentos.

El consumidor moderno exige que los productos alimenticios estén libres de contaminantes dañinos que podrían conducir a la enfermedad. Los productores, transportistas, minoristas, mayoristas y restaurantes deben asegurarse de que no haya errores de seguridad en el procesamiento de alimentos.

Para llevar esto un paso más allá, los consumidores han demostrado que responsabilizarán a todos los proveedores de alimentos de la cadena de suministro por las enfermedades transmitidas por los alimentos. Además del impacto en la salud pública, las enfermedades transmitidas por los alimentos son extremadamente costosas para la industria alimentaria. Por lo tanto, es fundamental eliminar cualquier problema de seguridad alimentaria de la industria de procesamiento.

La siguiente es una lista de cómo minimizar los errores de seguridad en el procesamiento de alimentos.

Buenas prácticas de fabricación

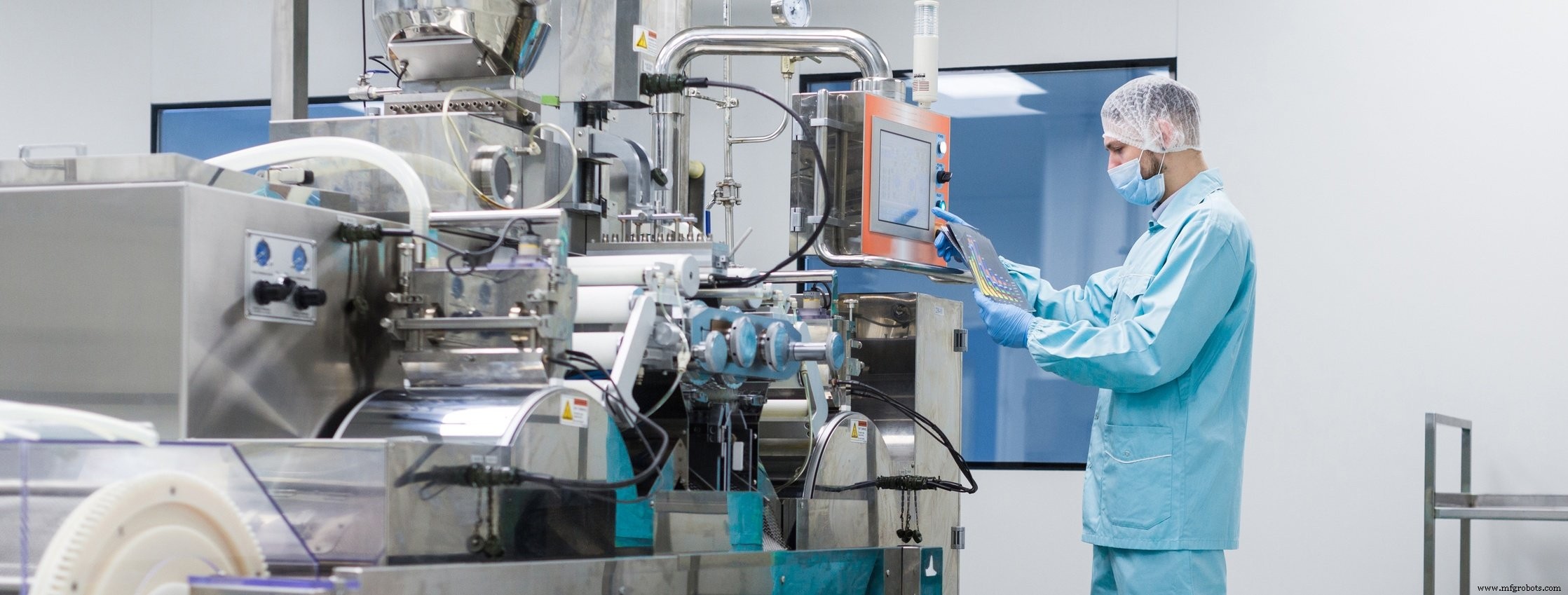

De acuerdo con el Código de Regulaciones Federales (CFR), las Buenas Prácticas de Manufactura (GMP) son los controles, equipos, instalaciones y métodos de producción de alimentos procesados. El objetivo de las BPM es crear los requisitos sanitarios y de procesamiento mínimos para la producción de alimentos seguros para el consumo. Estos son fundamentales para el control reglamentario y ayudan a eliminar los errores de seguridad en el procesamiento de alimentos.

Las mejores empresas de procesamiento de alimentos implementan estrictamente las BPM que deben usarse junto con los estándares de calidad y los requisitos de inspección, así como en la línea de producción y en toda la instalación de fabricación.

Puntos de control críticos del análisis de peligros

La Administración de Alimentos y Medicamentos (FDA) creó los puntos críticos de control de análisis de peligros (HACCP) para la industria de procesamiento de alimentos para mitigar muchos errores de seguridad en el procesamiento de alimentos. El sistema HACCP requiere que los fabricantes de alimentos sigan siete principios:

Uno:Analice los peligros

El primer paso es analizar cualquier peligro que pueda entrar en los alimentos, incluidos los químicos, microbianos o bacterianos, como fragmentos de metal o vidrio. Los principales peligros que pueden ocurrir provienen de peligros en la superficie de contacto, peligros aéreos, peligros de proximidad, peligros de transferencia y peligros ambientales.

Los peligros de la superficie de contacto se centran en lo que toca el producto. Los peligros por encima de la cabeza resultan de la acumulación de contaminantes que caen sobre el producto. Los peligros de proximidad son rieles de guía y paredes laterales que pueden tocar el producto. Los peligros de transferencia se deben a la contaminación transferida de los elementos estructurales. Los peligros ambientales provienen del aire o del agua.

Dos:Identificar los puntos críticos de control

A continuación, cree puntos de control críticos donde los errores de seguridad alimentaria se puedan eliminar o controlar durante el proceso de fabricación, como la cocción, el enfriamiento, el envasado o la detección de metales.

Tres:cree medidas preventivas utilizando límites críticos

Luego, cree medidas preventivas con límites críticos en cada punto de control dentro del proceso de fabricación. Por ejemplo, durante el proceso de cocción, establezca tiempos y temperaturas de cocción mínimos.

Cuatro:Establecer procedimientos para monitorear esos puntos de control

A continuación, genere procedimientos para el seguimiento de cada punto de control. Por ejemplo, el procedimiento puede incluir determinar cómo se monitorean el tiempo de cocción y la temperatura.

Cinco:Genere acciones correctivas cuando no se haya alcanzado un límite crítico

Si uno de los puntos de control se sale del límite establecido, cree acciones correctivas sobre cómo se puede resolver de manera segura. Por ejemplo, si no se alcanza la temperatura mínima durante el proceso de cocción, la comida podría desecharse o reprocesarse.

Seis:Cree procedimientos para verificar que el sistema esté intacto

Luego, cree procedimientos que verifiquen que el sistema está funcionando sin problemas. Por ejemplo, el tiempo y la temperatura requeridos podrían probarse aleatoriamente para garantizar que la unidad de cocción funcione.

Siete:Establecer un sistema de mantenimiento de registros

Finalmente, cree un sistema efectivo de mantenimiento de registros que incluya registros de los peligros y el monitoreo de los requisitos de seguridad.

Contratos

Además de los requisitos de procesamiento que ayudan a eliminar los errores de seguridad en el procesamiento de alimentos, también es fundamental asegurarse de que sus proveedores sigan el mismo conjunto de reglas. Esto se puede hacer cumplir mediante controles de calidad entrantes y exigiendo contractualmente a los proveedores que implementen prácticas seguras de manipulación de alimentos; lo que reduce el riesgo de errores de seguridad en el procesamiento de alimentos.

Si surge un problema, el contrato lo cubrirá como comprador en el sentido de que el proveedor es responsable de la falla de los alimentos. Además, puede solicitar al proveedor de alimentos que adquiera una cobertura de seguro para cubrir financieramente los riesgos. Incluso puede llevar la cobertura un paso más allá y pedirle al proveedor que nombre a su empresa en sus pólizas. Esto cubre a todas las partes en el caso de un retiro de alimentos o una enfermedad resultante de errores de seguridad en el procesamiento de alimentos de su proveedor.

En general, para evitar cualquier brote de enfermedades transmitidas por los alimentos, todos los aspectos de la cadena de suministro de alimentos deben seguir diligentemente las BPM y las prácticas de seguridad para proporcionar los alimentos más seguros al consumidor. Las prácticas antihigiénicas ponen en riesgo a sus consumidores y su empresa.

Por lo tanto, para proteger al consumidor de enfermedades y a su empresa de la inestabilidad financiera, usted y sus proveedores de alimentos deben tomar las medidas adecuadas para mitigar posibles enfermedades y otros riesgos que podrían afectar la calidad de su producción de alimentos.

Tecnología Industrial

- La digitalización y la industria de alimentos y bebidas

- Cómo la industria de alimentos y bebidas puede superar la escasez de conductores

- Cómo está respondiendo la industria de abarrotes al nuevo comportamiento de los consumidores

- Tres lecciones para la industria alimentaria en 2021

- La industria alimentaria necesita una inyección de resiliencia este año

- Tres puntos cibernéticos suaves en la industria alimentaria y agrícola

- Sostenibilidad:el reto de la Industria 4.0

- Industria 5.0:la nueva revolución

- Guía de seguridad del trabajador para la industria manufacturera

- El enfoque de seguridad de gas y llamas para la industria de generación de energía

- Los tres tipos de riesgos de seguridad en los talleres de mecanizado CNC