Síntesis de nanovarillas de ZnO alineadas verticalmente utilizando patrones de siembra Sol-gel y litografía coloidal

Resumen

Se pueden cultivar diferentes nanoestructuras de ZnO utilizando deposición de baño químico de bajo costo. Aunque esta técnica es rentable y flexible, las estructuras finales suelen estar orientadas al azar y difícilmente controlables en términos de homogeneidad y densidad de superficie. En este trabajo, usamos la litografía coloidal para modelar (100) sustratos de silicio para controlar completamente la morfología y densidad de las nanovarillas. Además, se empleó una capa de semilla de ZnO preparada con sol-gel para compensar el desajuste de la red entre el sustrato de silicio y las nanovarillas de ZnO. Los resultados muestran un crecimiento exitoso de nanobarras de ZnO alineadas verticalmente con diámetro y densidad controlables en las aberturas designadas en la máscara de protección con patrón depositada sobre la capa de semillas. Nuestro método se puede utilizar para fabricar dispositivos optimizados donde nanobarras de ZnO ordenadas verticalmente de alta calidad cristalina son cruciales para el rendimiento del dispositivo.

Introducción

La capacidad de realizar una arquitectura de nanomateriales precisa y deseable con respecto a las dimensiones, disposición y densidad de las nanoestructuras es crucial para la mayoría de los nanodispositivos avanzados. Una ruta viable para lograr esto es combinar una técnica de modelado de arriba a abajo con un método de crecimiento de abajo hacia arriba autoensamblado.

El óxido de zinc (ZnO), uno de los semiconductores más estudiados, muestra un excelente potencial para los nanodispositivos optoelectrónicos autoensamblados. Entre las propiedades clave del ZnO en este contexto se pueden mencionar un procedimiento de crecimiento simple, una banda prohibida directa amplia de 3,2-3,4 eV, una gran energía de enlace de excitones de 60 meV y una alta estabilidad mecánica y térmica [1]. Diferentes técnicas de crecimiento a alta temperatura, como la deposición química de vapor (CVD) [2], la deposición por láser pulsado (PLD) [3] y el crecimiento de vapor-líquido-sólido (VLS) [4], así como técnicas de crecimiento a baja temperatura que incluyen La electrodeposición [5] y la deposición en baño químico (CBD) [6] se han utilizado para desarrollar una gran cantidad de nanoestructuras de ZnO. Entre todas estas técnicas de crecimiento, el CBD es más favorable debido a su simplicidad, rentabilidad y aplicabilidad en áreas extensas.

Las nanovarillas unidimensionales (1D) de wurtzita ZnO (ZnO NR) han atraído un gran interés en las últimas dos décadas debido a sus interesantes propiedades electrónicas y mecánicas fundamentales, así como a su gran promesa para la electrónica novedosa [6], fotónica [7] , aplicaciones electroquímicas [8] y de tecnología limpia. El crecimiento de ZnO NR utilizando CBD depende en gran medida de la calidad de la superficie cristalográfica del sustrato. Los dos sustratos utilizados con más frecuencia hasta la fecha son i) sustratos de cristal único emparejados en red (ZnO [9] monocristalino, Al 2 O 3 [10] y GaN [11]) con una fina película heteroepitaxial de ZnO, y ii) sustratos no epitaxiales prerrevestidos con una capa de semillas texturizada para proporcionar sitios de nucleación adecuados [12]. Si bien los sustratos monocristalinos generalmente dan como resultado una calidad de crecimiento de NR significativamente mayor, el alto costo del sustrato limita su aplicación. Por el contrario, el crecimiento de NR en sustratos no epitaxiales de bajo costo, provistos de una capa de semilla policristalina texturizada, conduce a un crecimiento de NR orientado al azar.

En muchas aplicaciones de dispositivos de alto rendimiento, una ingeniería precisa de la densidad de la superficie NR, el orden lateral y la alineación vertical es de gran importancia. El crecimiento de NR por CBD ofrece varias formas sencillas de diseñar la arquitectura NR en el sustrato mediante el control de parámetros de crecimiento como la concentración de la solución [13], la temperatura [14], el pH [15] y la duración de la deposición. Desafortunadamente, cambiar cualquiera de estos parámetros de crecimiento normalmente también causa cambios no deseados en el resultado de crecimiento de NR. Por esta razón, hasta ahora, el modelado del sustrato es la forma más efectiva de controlar la posición, densidad y alineación de ZnO NR. En la gran mayoría de los estudios informados, el modelado del sustrato incluye los siguientes pasos:preparación y limpieza del sustrato, deposición de una capa protectora de máscara, apertura de orificios en la capa protectora mediante litografía para el crecimiento de área selectiva y crecimiento de CBD de NR en los orificios. .

Durante la última década, se han realizado varios esfuerzos para hacer crecer arreglos verticales de ZnO NR ordenados. En la mayoría de estos estudios, utilizando la misma técnica de CBD, los autores se han centrado en dos pasos clave de procesamiento:preparación de sustratos apropiados y uso de diferentes técnicas de modelado, por ejemplo, litografía por haz de electrones (EBL), litografía de interferencia láser (LIL ) y litografía por nanoimpresión (NIL). Wang y col. demostraron crecimiento no epitaxial de ZnO NR alineados verticalmente en sustratos de Si y GaN recubiertos de ZnO policristalinos con patrón EBL [11]. Más tarde, informaron sobre el crecimiento de ZnO NR heteroepitaxial perfectamente alineado en sustratos de GaN modelados por LIL [16]. En un esfuerzo por reemplazar los costosos sustratos de ZnO y GaN con sustratos de vidrio o Si de bajo costo, utilizaron con éxito una capa de ZnO texturizada de 30 µm de espesor como una capa de semilla de ZnO plana (0001). En una serie de artículos, Volk et al. realizó con éxito el crecimiento homoepitaxial de ZnO NR en sustratos monocristalinos de ZnO modelados por EBL [10, 17, 18, 19]. El impacto de diferentes sustratos con patrones [10], una superficie terminada en Zn versus una terminada en O del sustrato de ZnO [17], una película delgada de ZnO policristalino pulverizado [18] y una capa de semilla de ZnO depositada por deposición de capa atómica (ALD) [19] sobre la calidad de los ZnO NR cultivados con CBD se han investigado en profundidad. En un enfoque diferente, se utilizó PLD para el crecimiento heteroepitaxial de una capa de semilla de ZnO en un monocristalino Al 2 O 3 (0001) sustrato, seguido de patrón NIL [20]. En el mismo artículo se discutieron más detalles sobre la ventana de concentración de Zn en CBD y su efecto sobre la morfología de ZnO NR. También se ha informado sobre el crecimiento selectivo del área de ZnO NR en diferentes sustratos, incluidos Si (111), GaAs (111) e InP (111), utilizando patrones EBL y deposición electroquímica [21].

En todas las referencias revisadas, el crecimiento de ZnO NR en un sustrato de ZnO monocristalino da como resultado la más alta calidad de cristal, mientras que un recubrimiento con una fina capa de ZnO policristalino sobre otros sustratos monocristalinos costosos conduce a un excelente crecimiento de ZnO NR alineado verticalmente. El empleo de técnicas de modelado sofisticadas, por ejemplo, EBL, para el crecimiento selectivo de ZnO NR también tiene un impacto esencial en el costo del producto final y, en consecuencia, en la aplicación potencial. Para superar los exigentes problemas de complejidad relacionados con la definición de patrones y sustratos costosos en la fabricación de matrices de ZnO NR alineadas verticalmente, proponemos combinar una película de NP de ZnO delgada, altamente uniforme y preparada de manera simple sobre sustratos de Si con patrones de litografía coloidal (CL).

Se puede utilizar una técnica de sol-gel, descrita en [22], para preparar una capa semilla muy uniforme, densa y delgada de NP policristalinas de ZnO en prácticamente cualquier sustrato, incluido Si o vidrio. En contraste con el recubrimiento por rotación de una dispersión de NP de ZnO sobre un sustrato, que generalmente conduce a islas dispersas no continuas de grupos de NP [23], el método sol-gel da como resultado una fina (decenas de nm) continua y altamente uniforme capa de NP de ZnO. Para el crecimiento de CBD en áreas selectivas, una capa de polímero resistente se reviste posteriormente por rotación sobre la capa de semilla de ZnO y se modela con CL. Además de ser un método de litografía de bajo costo, CL también es adecuado para patrones de áreas a gran escala de obleas, alto rendimiento y compatibilidad con cualquier sustrato, ofreciendo un excelente control sobre el tamaño y el tono de las características [24, 25, 26].

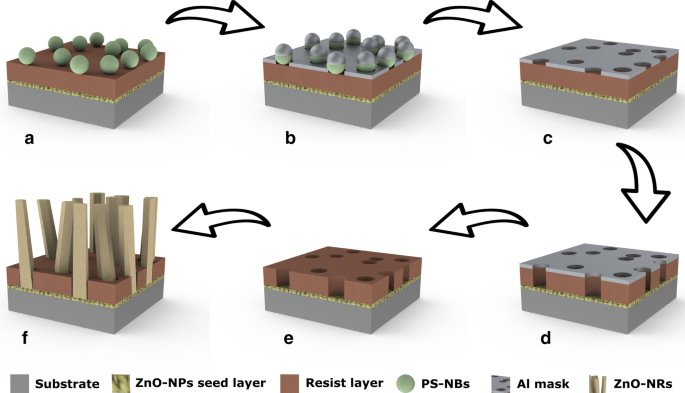

La Figura 1 muestra un esquema de los pasos de procesamiento y crecimiento utilizados en el presente trabajo. Después de recubrir por inmersión el sustrato de Si con una capa de semilla de ZnO NP y recubrir por rotación con una capa protectora, respectivamente, se depositó una monocapa de nanoperlas de poliestireno (PS-NB) con un diámetro de 140 nm sobre la máscara protectora y se cubrió con una capa protectora térmica. se evaporó una película de Al de 30 nm de espesor. Después de la evaporación, los PS-NB recubiertos de Al se eliminaron mediante pegado con cinta, dejando nanoagujeros abiertos en la película de Al. El grabado en seco de la capa protectora en los orificios hasta la capa de semillas de ZnO NP finalizó la preparación de la máscara de crecimiento. Después de CL, se usó CBD para cultivar ZnO NR alineados verticalmente con diámetro, longitud y densidad de superficie bien controlados. Si bien CL y CBD se han implementado previamente para cultivar ZnO NR en áreas del tamaño de un micrómetro en sustratos de vidrio ITO, lo que da como resultado grandes lotes no controlados de NR cultivados [27], el presente estudio es, hasta donde sabemos, el primero demostrado selectivo crecimiento de ZnO NR individuales alineados verticalmente en máscaras con patrón CL sobre sustratos de Si preparados con sol-gel. Los resultados muestran una distribución uniforme de nanoagujeros en un área grande a escala de obleas y un crecimiento homogéneo de ZnO NR verticales utilizando una técnica de CBD fácil y controlable.

Esquema de los pasos del proceso de fabricación para sintetizar matrices de ZnO NR alineadas verticalmente. un Un sustrato recubierto con una capa de semilla de ZnO NP, una capa de polímero resistente y PS-NB. b Evaporación térmica de una máscara de Al. c Extracción de los PS-NB recubiertos de Al mediante pelado de cinta. d Grabado en seco del resist. e Grabado en húmedo de la máscara de Al. f Crecimiento selectivo de ZnO NR en los orificios de la plantilla de resistencia con patrón

Métodos

Materiales

Todos los productos químicos utilizados en este trabajo se compraron a Sigma-Aldrich y se utilizaron sin ninguna purificación adicional. La suspensión de PS-NB con un diámetro medio de 140 ± 5 nm en agua se compró a microParticles GmbH, Alemania.

Preparación de la capa de semillas ZnO NP

La solución de sol-gel de ZnO NP se preparó de acuerdo con [22] disolviendo 8,25 g de acetato de zinc (Zn (CH 3 COO) 2 · 2H 2 O) y 2,26 ml de monoetanolamina (etanolamina) en 100 ml de etanol puro con concentraciones finales de 375 mM. La solución se agitó en una placa calefactora a 60ºC durante 10 h y luego a temperatura ambiente durante la noche. Una oblea de Si (100) de tipo n altamente dopada de dos pulgadas se limpió mediante ultrasonidos secuenciales en acetona, isopropanol y agua DI, seguido de secado en una placa calefactora a 120 ° C durante 5 min. El sustrato de Si limpio se sumergió en la solución sol-gel de ZnO NP y se extrajo a una velocidad constante de 30 mm / s usando un recubridor por inmersión controlado por computadora. Finalmente, se recoció en una placa calefactora a 300 ° C durante 10 min para eliminar los orgánicos residuales y mejorar la cristalinidad de ZnO NP. Los pasos de recubrimiento por inmersión y recocido se repitieron dos veces para aumentar la homogeneidad de la capa y la cobertura de la superficie.

Modelado de la muestra sembrada por CL

La CL se llevó a cabo en una capa protectora de doble capa, que consiste en un PMMA de sacrificio (poli (metacrilato de metilo), M W =950 k) resistencia de haz de electrones y una fotorresistencia positiva MICROPOSIT S1805. Primero, se revistieron por centrifugación 0,3 ml de una solución al 4% en peso de PMMA en tolueno sobre la muestra sembrada a 4000 rpm durante 30 s, seguido de un horneado suave a 170 ° C durante 10 min. Posteriormente, se revistieron por centrifugación 0,3 ml de S1805 sobre la muestra a 4000 rpm durante 30 s, seguido de horneado suave a 110 ° C durante 90 sy horneado duro a 145 ° C durante 5 min. A continuación, la muestra se trató con ozono UV durante 5 min, mejorando la hidrofilia de la superficie, y luego 1 ml de una solución al 0,2% en peso de PDDA (poli (dialildimetilamonio), M W =(200–350) k) en agua desionizada se pipeteó sobre la superficie de la muestra. Después de 1 min. de sedimentación, la muestra se enjuagó a fondo con agua desionizada y se secó con N 2 . La monocapa cargada positivamente de PDDA garantiza la adhesión electrostática de PS-NB cargados negativamente a la superficie en el siguiente paso. Posteriormente, se vertió sobre la superficie de la muestra 1 ml de una suspensión al 0,1% en peso de PS-NB en agua desionizada. Después de 1 min. de sedimentación, la muestra se enjuagó suavemente con agua desionizada y se secó con N 2 . Una capa de Al de 30 nm de espesor se evaporó térmicamente sobre la muestra de perlas como una máscara de grabado de metal. Después de la evaporación, los PS-NB recubiertos con Al se eliminaron mediante pelado de cinta utilizando cinta Ultron 1009R acrílica sin silicona (figura 1c). Grabado con iones reactivos (RIE, presión 150 mTorr, O 2 flujo 40 sccm, potencia de RF 60 W y tiempo de grabado 90 s) se empleó para grabar la capa protectora hasta la capa semilla de ZnO NP (Fig. 1d). Finalmente, para grabar en húmedo la máscara de metal de Al (Fig. 1e) sin grabar la capa de semilla de ZnO NP expuesta, una solución particular de hidróxido de potasio (KOH) y hexacianoferrato de potasio III (K 3 Fe (CN) 6 ) en agua desionizada con una concentración de 30 mM y 50 mM respectivamente [28]. El grabado en húmedo se llevó a cabo a temperatura ambiente durante 1 min. Imágenes de microscopía electrónica de barrido (SEM) y microscopía de fuerza atómica (AFM) de los pasos de fabricación se proporcionan en el archivo adicional 1:Figuras S1 y S2.

CBD de ZnO NR en la muestra con patrón CL

Una solución de hexahidrato de nitrato de zinc 50 mM (Zn (NO 3 ) 2 · 6H 2 O) y se preparó hexametilentetramina (HMT) 50 mM en 100 ml de agua DI para hacer crecer los ZnO NR. Los sustratos sembrados con patrón se mantuvieron boca abajo en la solución de crecimiento durante 2 ha 95 ° C en un horno. Una vez que se completó el crecimiento, las muestras se enfriaron a temperatura ambiente, se retiraron de la solución y se enjuagaron con agua desionizada (Fig. 1f).

Resultados y discusión

Capa de semilla de ZnO

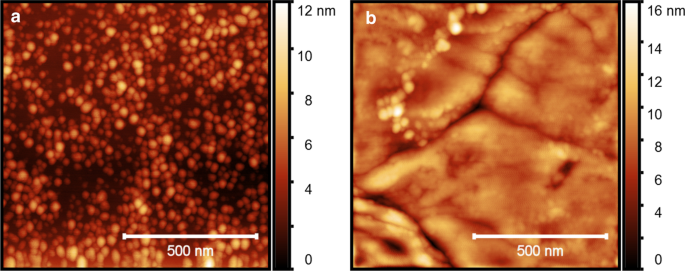

El crecimiento de ZnO NR verticales bien alineados con alta cristalinidad depende de la calidad de la capa de semillas. Para ello, desarrollamos capas de semillas lisas con tamaños de grano grandes y una orientación óptima de los cristales. La capa de semilla de ZnO NP preparada se investigó con respecto a la rugosidad de la superficie y la estructura cristalina usando AFM y análisis de difracción de rayos X (XRD). Las imágenes AFM en la Fig. 2 muestran una mejora significativa en la homogeneidad y la suavidad de la capa de semillas después de repetir el recubrimiento por inmersión, como se explicó anteriormente. Después de un recubrimiento por inmersión en un solo paso de un sustrato de Si en la solución sol-gel, se formó una capa de NP de ZnO de 21 ± 5 nm de espesor con una rugosidad RMS de 1,2 nm (Fig. 2a) sobre la superficie de Si. La repetición del recubrimiento por inmersión dio como resultado una capa de NP de ZnO de 40 ± 5 nm de espesor más suave con una rugosidad RMS de 0,9 nm en un límite de grano (Fig. 2b). Cada paso de recubrimiento por inmersión fue seguido por un tratamiento de recocido a 300 ° C durante 10 minutos que sinterizó los NP juntos en tamaños de grano de cristal más grandes.

Imágenes AFM de capas de semillas de ZnO NP preparadas sobre una oblea de Si mediante un método sol-gel después de a uno y b recubrimientos por inmersión en dos pasos, respectivamente, seguidos de un paso de recocido a 300 ° C después de cada recubrimiento. Se ha restado un fondo polinomial de las imágenes AFM

Tres factores influyen principalmente en los límites de los granos de cristal observados en las imágenes AFM:(1) el grosor de la capa de semilla de ZnO que es proporcional al número de pasos de recubrimiento por inmersión, (2) la temperatura y la duración de los pasos de recocido subsiguientes y ( 3) impurezas o dopantes presentes en la estructura cristalina. Se ha demostrado que se logran tamaños de grano más grandes aumentando el espesor de las capas de ZnO [29, 30]. Además, el recocido a una temperatura más alta y durante más tiempo conduce a una mejor sinterización de las partículas pequeñas y mayores tamaños de grano. Además, las impurezas no intencionales presentes durante el proceso de síntesis o los dopantes añadidos a la capa de semillas de ZnO dan como resultado tamaños de grano más pequeños [31]. Aunque nuestras muestras no están dopadas intencionalmente, la presencia de monoetanolamina en la solución sol-gel muy probablemente introduce impurezas durante el recocido, provocando tamaños de grano más pequeños. Las zonas de grano de cristal son comparativamente más grandes que las PS-NB de 140 nm de diámetro utilizadas para la CL. En consecuencia, aumenta la probabilidad de terminar con ZnO NR crecidos en agujeros en la parte superior de un grano monocristalino sin límite de grano.

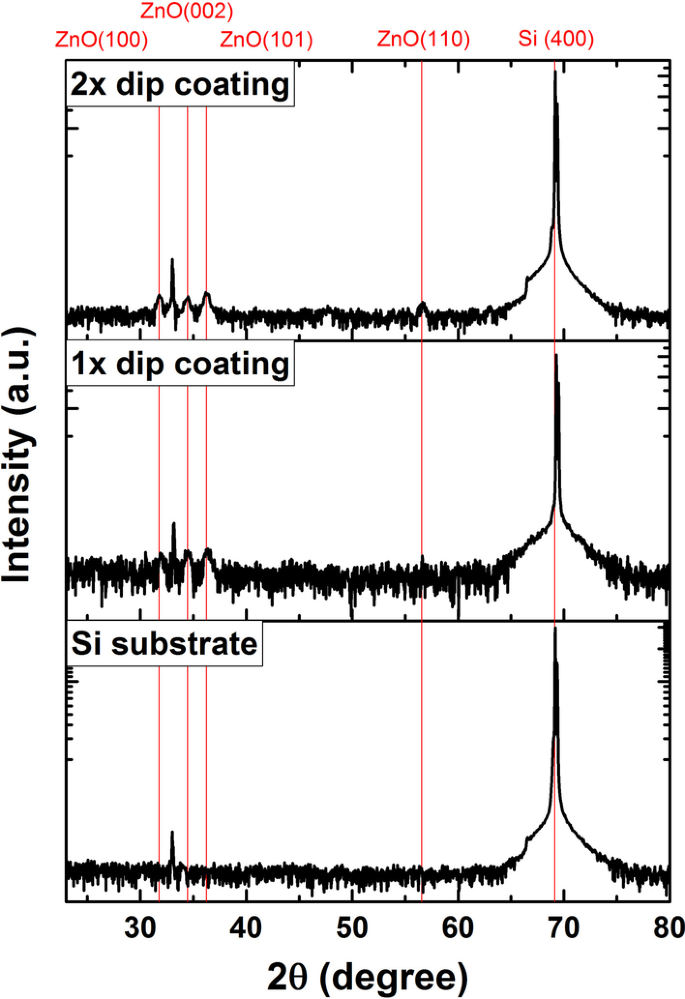

Para cultivar NR de ZnO alineados verticalmente, es deseable una capa de semillas de ZnO orientada a (002). Los resultados de XRD de la Fig. 3 muestran la estructura cristalina y la orientación de las capas de semillas recubiertas por inmersión en uno y dos pasos. En ambas muestras, la capa de semilla de ZnO policristalino exhibe orientaciones del plano cristalino de (100), (002) y (101). El proceso de autoformación de las NP policristalinas de ZnO se ha estudiado previamente con más detalle [5, 32]. La aplicación del segundo tratamiento por inmersión y recocido aumentó la relación entre las áreas de pico de XRD integradas producidas por los planos (100) y (002) de acuerdo con un informe anterior [29]. Aunque la repetición del proceso de recubrimiento por inmersión mejora la suavidad de la capa de semilla y el tamaño de grano, la estructura cristalina se vuelve menos favorable para el crecimiento de ZnO NR debido al aumento de la presencia de (100) planos.

Patrón de difracción XRD de un sustrato de Si desnudo y de capas de semillas de ZnO NP depositadas sobre un sustrato de (100) Si mediante recubrimiento por inmersión. A cada recubrimiento por inmersión le sigue un paso de recocido a 300 ° C durante 10 minutos

Patrones de CL y crecimiento de NR de ZnO

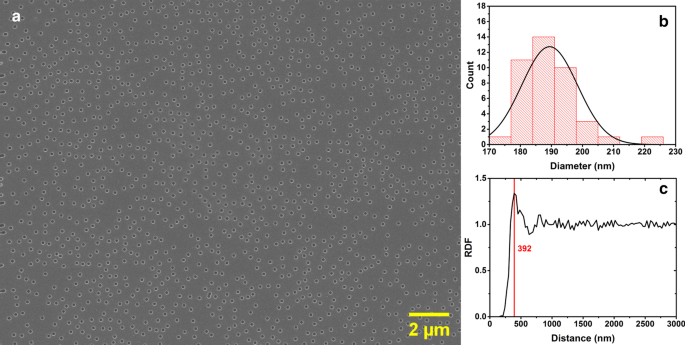

La deposición de las capas de semillas de ZnO fue seguida directamente por el patrón CL de las áreas seleccionadas. La Figura 4a muestra una imagen SEM de una capa protectora con patrón de CL después del grabado con RIE y la eliminación de Al. Se demuestra claramente un patrón de CL uniforme y de gran área en el sustrato de Si sembrado con ZnO, con una densidad de superficie de nanoagujeros de 4.2 nanoagujeros / µm 2 y una distribución de diámetro centrada alrededor de 190 nm (Fig. 4b). Se descubrió que el diámetro final del nanoagujero era un 36% mayor que el diámetro de los PS-NB, lo que se atribuye al RIE de 90 s de la capa de resistencia. El diámetro de los nanoagujeros se puede ajustar simplemente eligiendo un tamaño de PS-NB diferente. Aquí, elegimos un tamaño de cuenta optimizado de 140 nm para asegurar un único crecimiento de ZnO NR en cada nanoagujero por CBD. El uso de un tamaño de PS-NB más pequeño hace que el crecimiento de CBD sea más difícil debido al flujo insuficiente de la solución de crecimiento en la reserva con patrón hidrofóbico. El uso de PS-NB de mayor diámetro en su lugar da como resultado un crecimiento no deseado de grupos de ZnO NR en cada nanoagujero [21, 27, 33].

un Imagen SEM de una capa de resistencia con patrón CL usando PS-NB de 140 nm de diámetro en un sustrato de Si sembrado con NP de ZnO, después de grabado con RIE y grabado en húmedo con Al. b Distribución del diámetro de los nanoagujeros grabados en la capa protectora. c La función de distribución radial de los nanoagujeros con patrón, con una separación promedio entre nanoagujeros de 392 nm

Además del tamaño de la característica del nanoagujero, el tono del patrón también se puede ajustar controlando la distancia promedio entre los PS-NB dispersos. Los PS-NB con carga negativa se distribuyen en la superficie mediante fuerzas repulsivas netas electrostáticas, que pueden controlarse apantallando las fuerzas de repulsión electrostática entre los PS-NB. Esto se ha hecho añadiendo una cantidad controlada de sal a la suspensión de PS-NB, como se informó anteriormente en forma extensa en la literatura [25, 26]. Aquí, en cambio, consideramos el efecto de la concentración de PS-NB en la distribución de la superficie del nanoagujero. Además de la suspensión de PS-NB al 0,1% en peso mencionada anteriormente, se utilizaron tres concentraciones más bajas de 0,02% en peso, 0,01% en peso y 0,003% en peso para fabricar muestras con patrón CL. Archivo adicional 1:La Figura S4 muestra que una reducción de la concentración de NB a los valores mencionados da como resultado densidades de superficie de nanoagujeros de 3,2, 1,5 y 0,4 nanoagujeros / µm 2 , respectivamente. Curiosamente, la función de distribución radial (RDF) de los nanoagujeros para las diferentes muestras (Fig.4c y archivo adicional 1:S4d) muestra un orden de corto alcance en la distribución de los nanoagujeros debido a la fuerza neta entre los PS-NB en el proceso CL. A partir de las posiciones de los picos primarios extraídos para diferentes concentraciones de PS-NB, se extrajo que la separación promedio de nanoagujeros con su vecino se reduce de manera contradictoria con la disminución de la concentración de PS-NB a 392 nm, 374 nm, 336 nm y 298 nm, respectivamente. De esto se puede concluir que concentraciones más bajas de PS-NB dan como resultado una distribución de nanoagujeros menos uniforme, como se ve en las imágenes SEM en el archivo adicional 1:Figura S4.

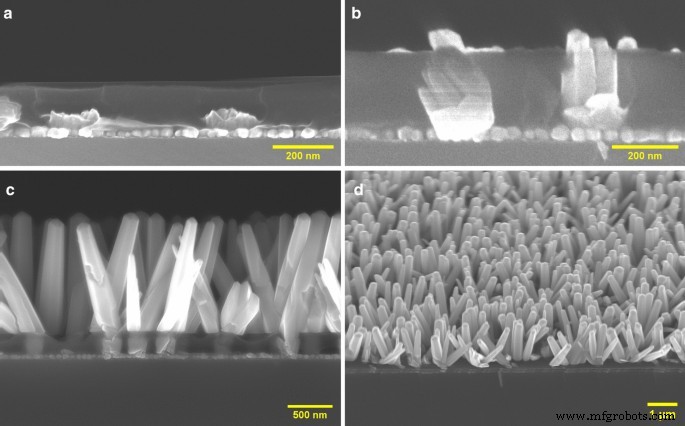

Para investigar más detalladamente el mecanismo de crecimiento de ZnO NR en los sustratos con patrón de CL, se llevó a cabo un estudio de la tasa de crecimiento frente al tiempo de crecimiento. Las Figuras 5a y 5b muestran las primeras etapas del crecimiento de ZnO NR después de 5 min y 25 min, respectivamente. Al principio, los orificios sembrados abiertos expuestos forman una plantilla de capa humectante para la solución de crecimiento con orientación de cristal aleatoria, proporcionando sitios de nucleación para CBD de ZnO NR. Múltiples ZnO NR crecen epitaxialmente desde los sitios del núcleo a lo largo de direcciones aleatorias (Fig. 5a). Las paredes de nanoagujeros restringen el crecimiento de NR con grandes ángulos de desviación, y solo esos pocos NR con una dirección casi vertical continuarán creciendo, como se ve en la Fig. 5b.

Imágenes SEM transversales de ZnO NR cultivados con CBD en capas de semillas de NP de ZnO con patrón CL sobre sustratos de (100) Si después de un tiempo de crecimiento de a 5 min, b 25 min, c 2 hy d 2 ha 45 ° de inclinación

Al continuar con el proceso de CBD, los nanoagujeros se llenan con trozos cortos de NR fuera de la dirección y solo unos pocos NR crecen a partir de la capa de resistencia estampada. A una temperatura de crecimiento suficientemente alta (95 ° C en nuestro experimento), unos pocos NR de ZnO casi verticales en cada nanoagujero se fusionan, formando un único NR que crece desde cada abertura de acuerdo con un informe anterior [11]. La matriz óptima de ZnO NR obtenida en una muestra grande a escala de oblea se muestra en las Fig. 5c y 5d.

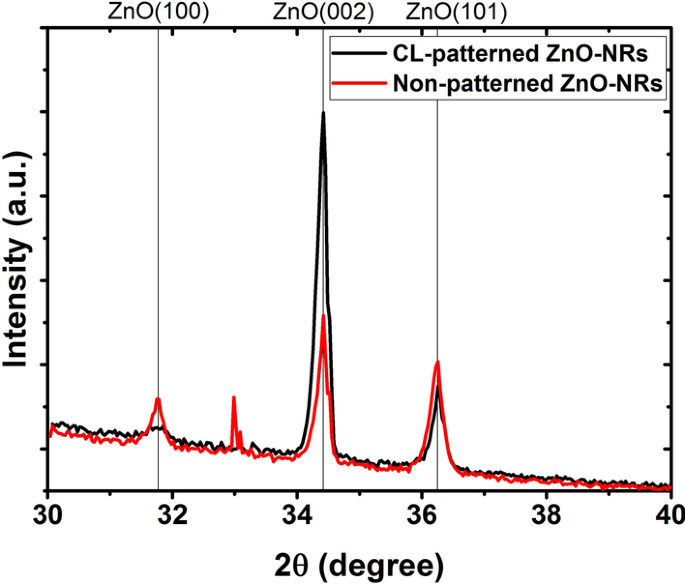

Para cuantificar la alineación vertical de NR, realizamos un análisis XRD del crecimiento de ZnO NR en capas de semillas similares sin patrón y con patrón de CL. La Figura 6 muestra que la reflexión de ZnO (002) es dominante para la muestra con patrón CL, lo que indica una mejor alineación del eje c de ZnO NR. Por el contrario, la muestra sin patrón muestra reflejos de ZnO (100) y (101) más pronunciados como resultado de una mala alineación vertical. Además, se llevó a cabo un análisis estadístico de las imágenes SEM de muestras con patrón CL (Fig. 5c) y sin patrón (Archivo adicional 1:Figura S3a). Las distribuciones del ángulo de desviación de la superficie normal en el archivo adicional 1:Figuras S3b y S3c muestran un ángulo de desviación medio de 18 ° para la muestra sin patrón y 13 ° para la muestra con patrón CL, respectivamente. Este resultado proporciona más apoyo a la conclusión de que el crecimiento de ZnO NR en muestras con patrón CL produce una mejor alineación vertical en comparación con las muestras sin patrón.

Patrón de difracción XRD de ZnO NR cultivados con CBD en capas de semillas similares sin patrón y con patrón CL

Se prepararon y examinaron por SEM dos muestras adicionales con patrón de CL, utilizando PS-NB de 107 nm y 320 nm de diámetro (imágenes agregadas en el archivo adicional 1:Figura S5). Los PS-NB pequeños de 107 nm de diámetro dieron como resultado un CBD pobre y no homogéneo de ZnO NR, mientras que los PS-NB más grandes de 320 nm de diámetro produjeron ZnO NR bastante uniformes, pero múltiples en forma de estrella y alineados aleatoriamente. Este resultado indica claramente que elegir un tamaño óptimo de nanoagujero, dependiendo del diámetro de los NR, es crucial para hacer crecer un solo NR de ZnO alineado verticalmente en cada nanoagujero.

Se realizó un análisis químico de la matriz de ZnO NR cultivada con CBD óptima final utilizando espectroscopía de rayos X dispersiva (EDS). Los mapas espaciales de EDS (archivo adicional 1:Figura S6) muestran una clara presencia de los elementos esperados O, Zn, Si y C. La fina capa de semillas de ZnO no se identificó debido al límite de resolución espacial.

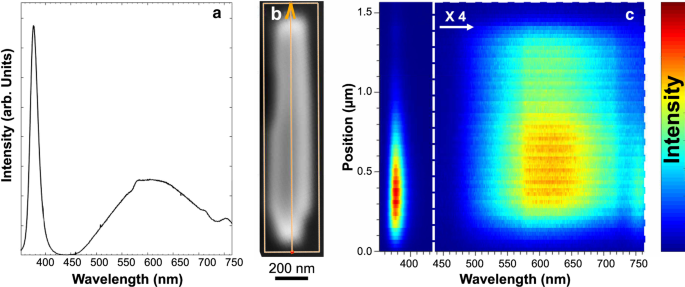

Finalmente, en la Fig. 7, mostramos el mapeo de catodoluminiscencia resuelto espacialmente de un solo ZnO NR. El estudio de catodoluminiscencia se realizó en un SEM dedicado a temperatura ambiente, operando a 5 keV con una corriente de sonda de 25 pA. La luminiscencia se registró mediante un detector CCD en modo hiperespectral, donde se registra un espectro completo en cada píxel de las imágenes. Un espectro de intensidad de catodoluminiscencia promedio (Fig. 7a) y mapas hiperespectrales a lo largo de una línea (Fig. 7b) se presentan como una imagen de color falso en la Fig. 7c. Curiosamente, se observó una fuerte emisión cerca del borde de la banda, con un pico a 380 nm, en el segmento inferior del NR. Se vuelve más débil más arriba, donde en cambio una fuerte recombinación de nivel profundo da como resultado una amplia banda de emisión con una posición de pico de 620 nm. La catodoluminiscencia de la vista superior general en el archivo adicional 1:Figura S7, también muestra las dos características espectrales de luminiscencia en un área más grande.

Datos de catodoluminiscencia de un solo ZnO NR transferidos a un sustrato de Si. un Un espectro de todo el NR. b Se registró una imagen SEM del NR investigado simultáneamente con los datos de luminiscencia. La dirección de crecimiento está a lo largo de la flecha. c Mapa de luminiscencia hiperespectral registrado a lo largo de la línea en b . El eje x es la longitud de onda, el eje y en la posición espacial y la intensidad se representa en una escala de color falsa, como se indica en la figura. Tenga en cuenta que la intensidad de la banda de defecto alrededor de 620 nm aumenta en un factor de 4

Es bien sabido que la emisión de nivel profundo se debe a los niveles nativos de defectos puntuales de las vacantes de Zn y O en la estructura cristalina. La distribución espacial no uniforme de la emisión de nivel profundo indica, por tanto, una distribución de defectos no homogénea a lo largo de los NR, con una mayor densidad de defectos en las regiones de emisión más fuertes. Esta variación del defecto local se puede atribuir al cambio de los parámetros de crecimiento, por ejemplo, las concentraciones de precursores, durante el proceso de CBD, como se informó anteriormente en la literatura [34, 35].

Como se informa con frecuencia en la literatura, el crecimiento vertical de ZnO NR se afirma solo mediante la demostración de imágenes SEM de vista superior o patrones de difracción XRD integrados. Pero la obtención de imágenes de sección transversal más precisa suele mostrar que el crecimiento en sustratos sin patrón, en la fase inicial, da como resultado una capa de ZnO texturizada y compacta con alineación vertical en la parte superior de los NR cortos [36]. Los NR individuales son más o menos indistinguibles entre sí, sin dejar caminos abiertos al sustrato (archivo adicional 1:Figura S3a). Por el contrario, el crecimiento en sustratos con patrones da como resultado matrices NR con espacio abierto en el medio. Evidentemente, la técnica de nanofabricación demostrada aquí es capaz de sintetizar un crecimiento ascendente, controlado por densidad, independiente del sustrato y selectivo de NR de ZnO individuales con alta calidad. Debido al comportamiento intrínseco del crecimiento epitaxial en una capa de semillas policristalinas, las matrices NR finales no exhiben una alineación vertical perfecta. Sin embargo, se observa fácilmente una mejora significativa en la alineación vertical en comparación con las muestras sin patrón (archivo adicional 1:Figura S3a). Se necesitan más investigaciones en profundidad para mejorar y controlar aún más la orientación crítica de los cristales de la capa de semillas.

Conclusiones

En resumen, nos dimos cuenta de un crecimiento casi vertical de ZnO NR en sustratos de Si con patrón de CL (100), recubiertos previamente con una capa de semillas de ZnO NP. La capa de siembra se depositó uniformemente usando una técnica de sol-gel recubriendo por inmersión los sustratos de Si en la solución de sol-gel. Nuestros hallazgos muestran que el recubrimiento por inmersión en dos pasos mejora la suavidad y el tamaño del grano de cristal de la capa de semillas, lo que conduce a una mejor alineación de NR. Además, se fabricó una plantilla de resistencia con patrón de nanoagujeros de área selectiva con diámetro y paso sintonizables sobre los sustratos sembrados utilizando CL. Posteriormente, cultivamos una matriz de densidad controlada de ZnO NR individuales en los nanoagujeros modelados por CBD y los investigamos mediante XRD y catodoluminiscencia con respecto a la calidad del cristal. Además, las etapas de crecimiento de ZnO NR se estudiaron mediante SEM después de diferentes intervalos de tiempo de crecimiento. Nuestra técnica de nanofabricación demostrada, que ofrece simplicidad, uniformidad en grandes áreas a escala de obleas y crecimiento controlable de ZnO NR verticales, se puede utilizar para fabricar dispositivos de alto rendimiento.

Disponibilidad de datos y materiales

Todos los datos relevantes para la reproducción de los resultados presentados en este trabajo se incluyen en este artículo publicado o en su archivo de información complementaria (SI).

Abreviaturas

- ZnO NR:

-

Nanobarras de óxido de zinc

- NP:

-

Nanopartículas

- CBD:

-

Deposición en baño químico

- CL:

-

Litografía coloidal

- PS-NB:

-

Nanoperlas de poliestireno

- DI:

-

Agua desionizada

- RIE:

-

Grabado de iones reactivos

- SEM:

-

Microscopía electrónica de barrido

- EDS:

-

Espectroscopia de rayos X de dispersión de energía

- AFM:

-

Microscopía de fuerza atómica

- XRD:

-

Difracción de rayos X

- RMS:

-

Raíz cuadrada media

- RDF:

-

Función de distribución radial

Nanomateriales

- Eliminación por adsorción de iones de cobre (II) de una solución acuosa utilizando un nano-adsorbente de magnetita de residuos de cascarilla de molino:síntesis, caracterización, adsorción y mode…

- Avances y desafíos de los nanomateriales fluorescentes para síntesis y aplicaciones biomédicas

- Síntesis fácil y propiedades ópticas de nanocristales y nanovarillas de selenio pequeños

- Compuesto híbrido Nanoestructurado de sílice / oro-celulosa-Amino-POSS mediante el proceso Sol-Gel y sus propiedades

- Síntesis hidrotermal de nanopartículas de In2O3, gemelos híbridos, discos hexagonales, heteroestructuras de ZnO para mejorar las actividades fotocatalíticas y la estabilidad

- Síntesis de nanocristales de ZnO y aplicación en células solares de polímero invertido

- Síntesis rápida de nanocristales de Pt y materiales de Pt / La2O3 microporosos mediante levitación acústica

- Fabricación y caracterización de nanoclips de ZnO mediante el proceso mediado por poliol

- Síntesis y caracterización de nanoestructuras de cobre puro utilizando la arquitectura inherente de la madera como plantilla natural

- Efecto de la estabilidad térmica mejorada de la capa de soporte de alúmina sobre el crecimiento de nanotubos de carbono de pared simple alineados verticalmente y su aplicación en membranas de nanof…

- Síntesis fácil de nanopartículas de iridio sin ligando y su biocompatibilidad in vitro