Análisis del grabado con óxido de perovskita utilizando plasmas acoplados inductivamente con argón para aplicaciones fotónicas

Resumen

Analizamos el grabado en seco de óxidos de perovskita utilizando plasmas acoplados inductivamente (ICP) basados en argón para aplicaciones fotónicas. Se han demostrado varias condiciones de la cámara y sus efectos sobre las velocidades de grabado en base al niobato de litio (LN) cortado en Z. Los resultados medidos son predecibles y repetibles y se pueden aplicar a otros óxidos de perovskita, como X-cut LN y óxido de bario y titanio (BTO). La rugosidad de la superficie es mejor para LN y BTO grabados en comparación con sus contrapartes depositadas, como lo confirma la microscopía de fuerza atómica (AFM). Los métodos de espectroscopía de rayos X de dispersión de energía (EDS) y espectroscopía de fotoelectrones de rayos X (XPS) se han utilizado para comparaciones de componentes químicos de superficie, cualitativos y cuantitativos, y no se observan cambios obvios en el estado de la superficie de acuerdo con los resultados medidos. Se midió que una guía de ondas óptica fabricada con el grabado ICP optimizado basado en argón tenía una pérdida de -3,7 dB / cm cerca de una longitud de onda de 1550 nm para LN con corte en Z, lo que valida este tipo de método para el grabado de óxidos de perovskita en aplicaciones fotónicas.

Introducción

La fotónica de silicio ha experimentado un gran desarrollo en las últimas décadas debido a su bajo costo y su integrabilidad a gran escala [1]. Sin embargo, la falta de un efecto Pockels restringe algunas de sus aplicaciones debido a su estructura cristalina centrosimétrica [2]. Óxidos de perovskita como LiNbO 3 (LN) y BaTiO 3 (BTO) han recibido una gran atención para las aplicaciones fotónicas debido a sus grandes efectos Pockels [3, 4, 5, 6, 7, 8, 9, 10]. Se ha demostrado que varios dispositivos fotónicos basados en LN y BTO tienen un rendimiento superior [3, 4, 5, 6, 7, 8, 9, 10]. Para tal aplicación, una guía de ondas que tenga un alto índice de refracción de contraste es el componente básico para el confinamiento de la luz [11]. Tradicionalmente, las guías de ondas se han formado en LN mediante difusión de iones [12], lo que ha permitido solo un contraste de índice de refracción bajo y un confinamiento óptico deficiente resultante. El gran avance de los dispositivos integrados basados en LN se basa en el grabado en seco directo de películas delgadas de LN [3, 6, 7, 8, 9, 10]. Sin embargo, hasta ahora no se ha informado de un análisis completo de los métodos de grabado en seco con LN. Por otro lado, BTO tiene un coeficiente de Pockels aún más alto de 1640 pm / V que LN (~ 30 pm / V) [2], que puede admitir dispositivos fotónicos mucho mejores. Sin embargo, aún no se han demostrado dispositivos fotónicos basados en BTO grabados directamente, lo que probablemente se deba a que es difícil de grabar. El método más común en la literatura para crear guías de ondas de índice más alto en estos materiales es depositar primero una capa de material fácil de grabar y luego transferir el patrón a esta capa mediante grabado en seco. El modo óptico resultante solo se superpone parcialmente con la capa BTO inferior sin grabar, degradando así su rendimiento; tal método no puede maximizar su efecto Pockels [4, 5]. Aunque se ha propuesto el grabado con plasma a base de flúor y cloruro de BTO para aplicaciones de memoria de semiconductores [13,14,15], los productos de reacción que se pueden volver a depositar en las superficies y paredes laterales durante el proceso de grabado reducen la idoneidad de tales químicas de grabado para aplicaciones fotónicas.

Por lo tanto, el grabado con plasma acoplado inductivamente (ICP) basado en plasma de argón de óxidos de perovskita LN y BTO se analiza exhaustivamente en este manuscrito. Se comparan diferentes factores y su efecto sobre las tasas de grabado tanto para LN como para BTO. La rugosidad de la superficie antes y después del grabado se analiza mediante microscopía de fuerza atómica (AFM). Los métodos de espectroscopía de rayos X de dispersión de energía (EDS) y espectroscopía de fotoelectrones de rayos X (XPS) se utilizan para caracterizar los cambios de estado químico de la superficie. Se observa que la superficie es mucho más lisa y no se detecta ningún residuo de grabado en las muestras de LN y BTO grabadas. Sobre la base de condiciones de grabado optimizadas, las guías de ondas ópticas se graban en una muestra de LN de corte en Z, con una pérdida medida de -3,7 dB / cm, lo que valida el método ICP basado en argón en su idoneidad para el grabado general de óxidos de perovskita en aplicaciones fotónicas.

Experimento y resultados

Métodos

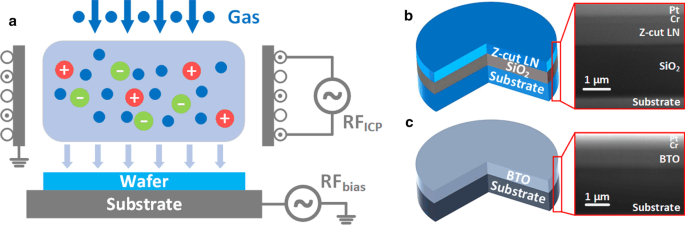

Se utiliza un Oxford PlasmaPro 100c Cobra de 13,56 MHz para el experimento de grabado ICP basado en argón, y en la figura 1a se muestra una estructura esquemática del grabado. El gas de entrada se ioniza bajo campos electromagnéticos variables en el tiempo, que son producidos por una bobina acoplada inductivamente debajo de la primera fuente de radiofrecuencia (RF ICP ). Los iones de plasma generados se aceleran verticalmente hacia la oblea inferior bajo voltaje de polarización, que es controlado por la segunda fuente de RF (RF bias ) conectado al soporte de sustrato / electrodo. Los productos de gas de ataque volátiles se descargan a través de un respiradero. Z-cut LN se utiliza como ejemplo para demostrar la relación entre las diferentes condiciones del proceso y la velocidad de grabado; la estructura epitaxial del NL se muestra en la Fig. 1b. El espesor de la capa superior de niobato de litio y el óxido de silicio es de 700 nm y 2 µm, respectivamente. En primer lugar, se deposita una capa de cromo (Cr) de 50 nm mediante evaporación por haz de electrones (e-beam) sobre la muestra para facilitar la litografía. Luego, aproximadamente 1 µm de fotorresistente ma-N 1400 se reviste por rotación en la superficie mediante fotolitografía usando un grabador láser. Después del revelado y el posterior grabado en húmedo con Cr, la estructura estampada sirve como máscara de sombra para el grabado en seco. Después del grabado ICP, esta máscara se elimina en N-metil-2-pirrolidona caliente y grabador de Cr. Las profundidades de las características antes del grabado, después del grabado y después de la eliminación de la máscara de sombra se registran a través de un perfilador de superficie en puntos fijos, y las tasas de grabado del fotorresistente y LN de corte en Z se calculan en consecuencia.

un Estructura esquemática del proceso ICP. Las estructuras de epitaxia y las imágenes SEM de b Corte en Z LN y c BTO utilizado en el experimento (Pt y Cr se depositan como capas protectoras para el corte de FIB)

Análisis de tasas de grabado

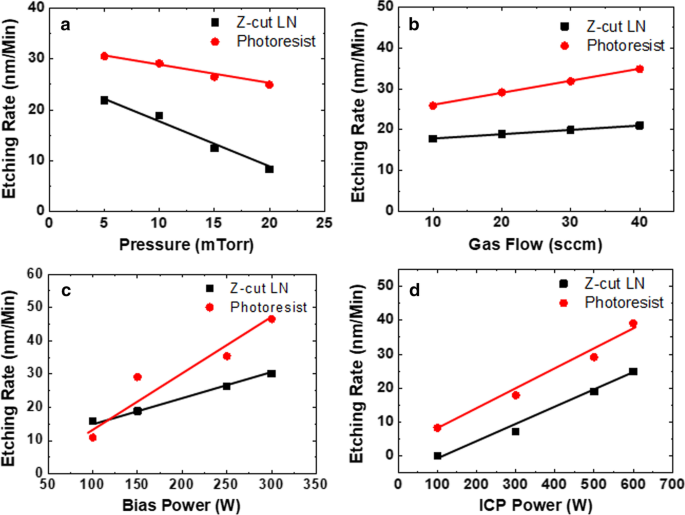

Se validan cuatro factores durante el experimento:presión de la cámara, caudal de gas, potencia de polarización y potencia de ICP. Antes de cada grabado, se realiza un tratamiento con plasma de oxígeno puro de 5 minutos para la limpieza de la cámara. Solo se utiliza gas argón durante el grabado, y la condición de grabado base es:presión de la cámara de 5 mTorr, flujo de gas de 20 sccm, potencia de polarización de 150 W y potencia de ICP de 500 W. Las tasas de grabado medidas de LN con corte en Z y fotorresistente con respecto a diferentes condiciones combinadas se muestran en la Fig. 2. Se puede observar en la Fig. 2a que la tasa de grabado de LN con corte en Z aumenta cuando se reduce la presión de la cámara, y el aumento en la tasa de grabado de LN con corte en Z es relativamente lineal (la pendiente es de aproximadamente 0,95 nm / min por disminución de presión de mTorr) y predecible. Cabe señalar que la medición de la profundidad del perfil de la superficie del LN con corte en Z es más precisa que con el fotorresistente, porque el fotorresistente de la superficie después del grabado no es tan plano como el LN del corte en Z. Cuando la presión de la cámara es menor, el movimiento de colisión aleatorio se reduce y los iones de argón se transportan de manera más ordenada, lo que puede explicar por qué se observan tasas de grabado más altas bajo una presión de cámara más baja. La velocidad de grabado aumenta linealmente para LN con corte en Z con respecto a las condiciones de flujo de gas, como se muestra en la Fig. 2b, lo que significa que se activa más plasma de argón cuando el flujo de gas es mayor. La pendiente de la velocidad de grabado de LN con corte en Z es de aproximadamente 0,11 nm / min por unidad de aumento de flujo de gas sccm, como se puede concluir de la Fig. 2b. Tanto la velocidad de grabado del LN de corte en Z como la fotorresistencia aumentan cuando aumentan la polarización y la potencia de ICP, como se puede ver en la Fig. 2c, d. Cuando la potencia de ICP es tan baja como 100 W, se ionizan pocos átomos de argón y la velocidad de grabado de LN de corte en Z es bastante pequeña, como se muestra en la Fig. 2d. Se ionizarán más átomos de argón cuando se aumente la potencia de ICP y, por lo tanto, se obtendrán velocidades de ataque más altas. Con un aumento de la polarización, la velocidad de aceleración de los iones también será mayor a medida que el campo eléctrico sea más fuerte. Tanto un aumento en la densidad del plasma como la aceleración de los iones darán como resultado velocidades de ataque más altas, que se pueden encontrar en las Fig. 2c, d. Las pendientes son de aproximadamente 0,072 y 0,059 nm / min por vatio de polarización y potencias de ICP, respectivamente. La curva no lineal de la tasa de grabado de la fotorresistencia con la relación del poder de polarización probablemente se deba al error de medición resultante de una superficie que no es plana.

Velocidades de grabado de LN de corte en Z y fotorresistencia bajo diferentes a presión, b flujo de gas, c poder de sesgo y d Potencia ICP

En la Fig. 2a, la velocidad de grabado de 21,87 nm / min se obtiene en las condiciones de presión de la cámara de 5 mTorr, flujo de gas de 20 sccm, potencia de polarización de 150 W y potencia de ICP de 500 W. La velocidad de grabado de aproximadamente 37 nm / min se mide con condiciones de presión de cámara de 10 mTorr, flujo de gas de 30 sccm, potencia de polarización de 300 W y potencia de ICP de 700 W, que es muy consistente con los resultados calculados (40,4 nm / s) basados en los datos medidos. se muestra en la Fig. 2. Por lo tanto, se puede concluir que la tasa de grabado de LN de corte en Z es regular y predecible.

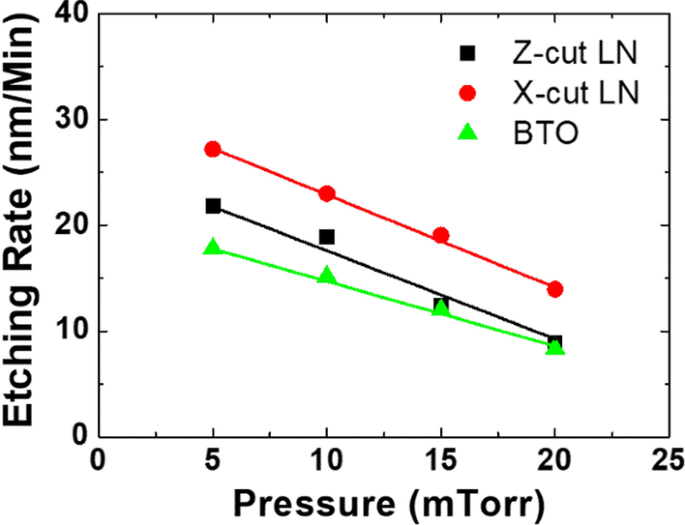

Sobre la base de las mismas condiciones básicas (presión de la cámara de 5 mTorr, flujo de gas de 20 sccm, potencia de polarización de 150 W y potencia de ICP de 500 W), se lleva a cabo un experimento de grabado similar con X-cut LN y BTO para examinar el efecto de la presión de la cámara (como un ejemplo de diferentes condiciones), y los datos medidos se muestran en la Fig. 3. El LN de corte en X utilizado aquí es un cristal a granel, mientras que el BTO es una capa epitaxial cultivada en un sustrato de escaneado de disprosio (DSO) utilizando pulsos deposición láser (PLD), con la estructura que se muestra en la Fig. 1c. Cuando se reduce la presión de la cámara, aumentan tanto la velocidad de grabado de BTO como el LN de corte en X, lo que concuerda bien con los resultados de LN de corte en Z. La pendiente ligeramente diferente observada se puede atribuir a las pequeñas diferencias en la calidad del cristal. Por tanto, se puede concluir que los parámetros de grabado en la Fig. 2 también son ampliamente adecuados para el óxido de perovskita tipo X-cut LN y BTO.

Resultado de la comparación de las tasas de grabado con respecto a la presión de la cámara para LN de BTO, corte en Z y corte en X

Análisis de morfología de superficie

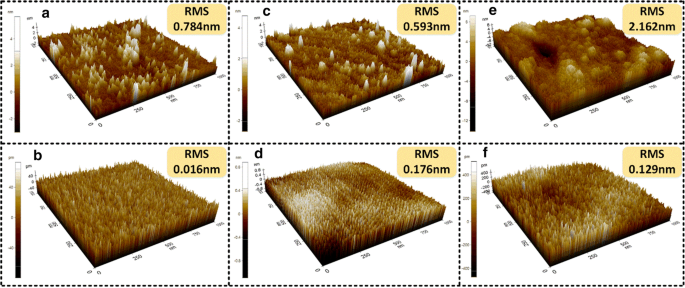

Para evaluar cualquier cambio potencial en la morfología de la superficie causado por el grabado, AFM se usa aquí con el área de escaneo establecida en \ (1 \ times 1 {\ mathrm {\ mu m}} ^ {2} \). En la Fig. 4 se muestran imágenes de AFM de tal como se deposita y después del grabado para LN con corte en Z, LN con corte en X y BTO. En la Fig. 4a, b se puede ver que el LN con corte en Z grabado tiene casi un orden menor rugosidad de la raíz cuadrada media (RMS) de la superficie en comparación con la muestra depositada. Para LN y BTO con corte en X, se puede encontrar la misma superficie más lisa después del grabado en la Fig. 4c – f. La rugosidad RMS ligeramente mayor para el BTO depositado se debe a la calidad de crecimiento original, ya que la muestra de LN es un producto comercial y la película de BTO se cultiva en nuestro laboratorio sobre un sustrato (DSO) que en sí mismo puede no haber minimizado la rugosidad de la superficie. La menor rugosidad RMS de la muestra grabada se puede atribuir a la propiedad de grabado físico del ICP basado en plasma de argón, lo que hace que el proceso de grabado se parezca un poco al esmerilado / pulido.

La vista 3D de las morfologías de la superficie de LN con corte en Z, LN con corte en X y BTO medidas por AFM. un Como depositado y b grabado en Z corte LN. c Tal como se depositó y d grabado en X-cut LN. e Como depositado y f BTO grabado

Análisis del estado de la superficie

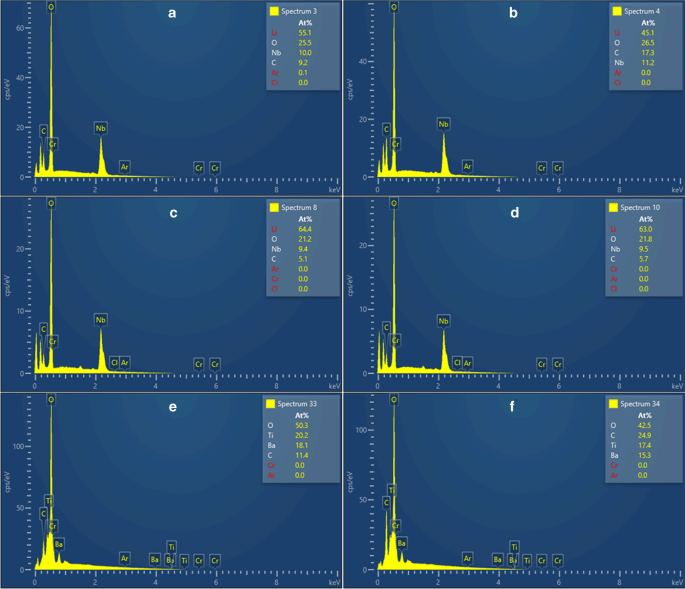

El análisis EDS se lleva a cabo para las muestras de LN de corte en Z, LN de corte en X y BTO depositadas y grabadas, para analizar cualitativamente cualquier posible cambio en los componentes de la superficie, y los resultados medidos se muestran en la Fig. 5. Durante la medición, litio (Li), niobato (Nb), oxígeno (O), carbono (C), argón (Ar) y cromo (Cr) se registran para LN de corte Z y corte X, como se muestra en la Fig. 5a – d, mientras que para la muestra de BTO, se analizan bario (Ba), titanio (Ti), O, C, Ar y Cr, como se muestra en la Fig. 5e, f. En comparación con las muestras depositadas, no se observa una diferencia significativa en el constituyente elemental de la Fig. 5. No hay argón residual dentro del área grabada en ninguna de las muestras grabadas, lo que muestra que la ICP basada en plasma de argón es puramente un proceso físico no provocan cambios químicos secundarios inesperados y no se producen reactivos de grabado.

Los resultados de EDS medidos. un Como depositado y b muestras de LN grabadas con corte en Z; c como depósito y d muestras de LN grabadas con corte en X; e como depósito y f muestras de BTO grabadas

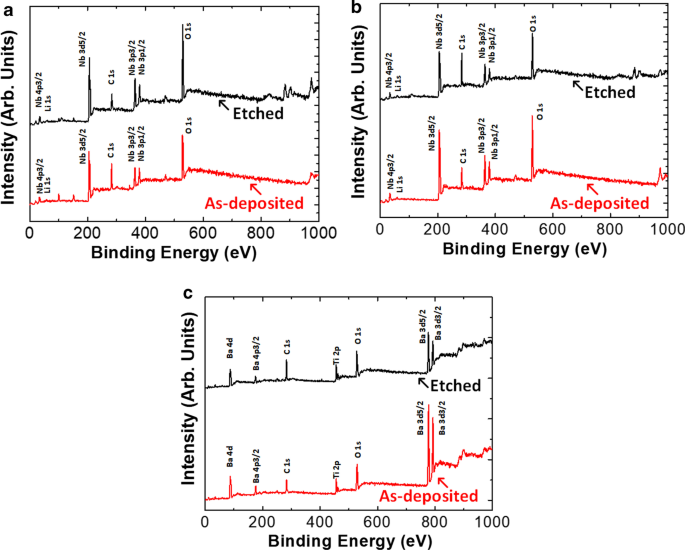

Con el fin de realizar un análisis más detallado de cualquier cambio en la composición química de la superficie, se realizó un análisis XPS. Las mediciones se llevaron a cabo en un sistema Thermo Fisher Scientific Theta Probe equipado con una fuente de rayos X monocromática y microenfocada de Al K \ (\ alpha \) (1486,6 eV) y los espectros XPS se registraron en un ángulo de detección (q) de 50 , con respecto a la superficie de la muestra. La presión base de la cámara de análisis es \ (5 \ times {10} ^ {- 10} \) mbar. La Figura 6 muestra los espectros de estudio XPS de muestras de LN con corte en Z, LN con corte en X y BTO en un rango de 0 a 1000 eV de energía de enlace (BE). Hay Li 1 s, Nb 3p 1/2 , Nb 3p 3/2 , Nb 3d 5/2 , Nb 4p 3/2 , O 1 s y C 1 s tanto para LN de corte en Z como para LN de corte en X, como se muestra en la Fig. 6a, b. En la Fig. 6c, hay Ba 4d, Ba 4p 3/2 , C 1 s, Ti 2p, O 1 s, Ba 3d 5/2 y Ba 3d 3/2 para BTO. Los espectros XPS informados aquí se refieren al BE del pico del componente C – C / C-H de los espectros de C 1 s a 285,0 eV [13, 16]. Se puede observar en la Fig. 6 que no hay una gran diferencia en los espectros de levantamiento para las muestras depositadas y grabadas. Algunos picos pequeños después del grabado son causados por la menor contaminación durante el procesamiento y almacenamiento de la muestra.

Espectros de levantamiento XPS de a LN cortado en Z, b X-cut LN y c BTO antes y después del grabado. Las líneas inferior (roja) y superior (negra) representan las muestras depositadas y grabadas

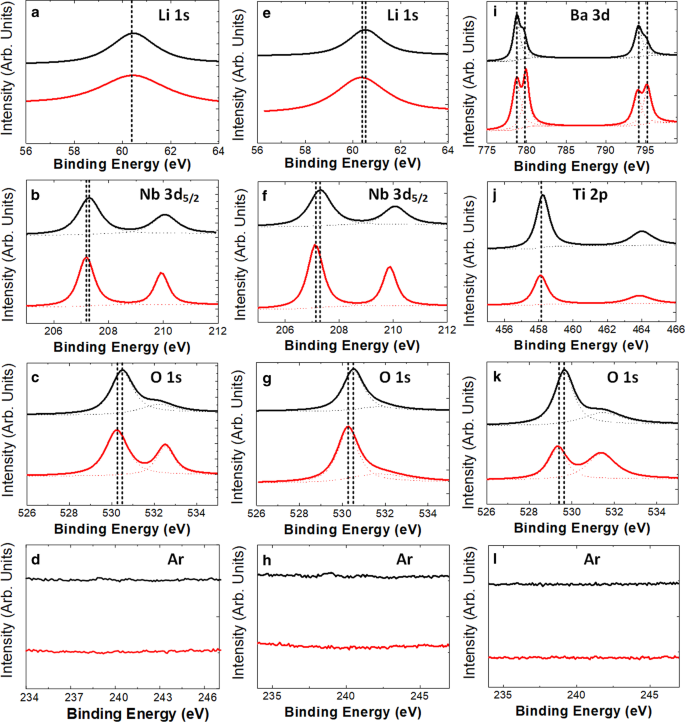

Para identificar aún más el estado químico de cada elemento en detalle, los espectros de alta resolución de todos los elementos presentados en la superficie fueron adquiridos y ajustados después de la sustracción de fondo de electrones secundarios tipo Shirley [13]. Los resultados del ajuste se muestran en la Fig. 7. Las figuras 7a ad son Li 1 s, Nb 3d 5/2 , O 1 sy Ar para LN con corte en Z. No hay cambios obvios para el pico de Li 1 s, como se muestra en la Fig. 7a. En comparación con la muestra depositada, los picos de Nb 3d 5/2 y O 1 s cambian, respectivamente, en 0,1 y 0,2 eV hacia BE más altos en el caso grabado, como se muestra en la Fig. 7b, c. Estos pequeños cambios están cerca del error de medición e indican que no hay un cambio de estado químico obvio para Nb y O.Se observa que hay dos picos componentes para el ajuste del espectro de O 1 s, y el pico principal alrededor de 530.2 eV es de Nb –O bonos. El otro subpico alrededor de 532,5 eV se puede atribuir a la contaminación, ya que es eliminado por la protuberancia física en la cámara de vacío y, por lo tanto, da como resultado una fuerza de señal más débil [13]. No se observa ningún pico de argón obvio en las muestras depositadas y grabadas, lo que valida que el grabado ICP a base de argón no dio como resultado ningún residuo del grabado.

Espectros de alta resolución para muestras de LN de corte en Z, LN de corte en X y BTO depositadas y grabadas. un a d representan Li, Nb, O, Ar para LN de corte Z. e - h representan Li, Nb, O, Ar para LN de corte X. yo a l representan el Ba, Ti, O, Ar de BTO. Las líneas inferior (roja) y superior (negra) representan los resultados depositados y grabados en cada imagen

Las figuras 7e-h muestran Li 1 s, Nb 3d 5/2 , O 1 sy Ar para X-cut LN. La conclusión es similar a la de LN con corte en Z. Todos los picos de Li 1 s, Nb 3d 5/2 y O 1 s desplazan 0,2 eV hacia BE más altos para las muestras grabadas en comparación con las depositadas. Para el espectro de Ar 2p, hay un pequeño pico en la muestra grabada alrededor de 239.0 eV, que puede atribuirse al argón residual. Aunque el Ar no reaccionará químicamente con el material grabado, el ión de alta energía se implantará en la superficie grabada durante el proceso de grabado. Y se espera que dicha implantación sea débil en nuestro experimento, ya que la señal es muy pequeña y no causará ningún efecto significativo en el rendimiento del dispositivo fotónico.

Las Figuras 7i – 1 muestran los espectros de Ba 3d, Ti 2p, O 1 sy Ar 2p obtenidos para BTO. En la Fig. 7i, Ba 3d 5/2 de la muestra depositada (línea roja inferior) se puede ajustar a dos picos en BE de 778,7 y 780,0 eV con una relación de 47%:53%. Después del grabado, Ba 3d 5/2 se ajusta a dos picos en BE de 778,8 y 780,1 eV con una relación de 80%:20%. No se observó ningún cambio de BE después de considerar el error del experimento (± 0,2 eV). Sin embargo, el óxido de la superficie se eliminó debido al proceso de grabado debido al cambio de la relación de picos. Para Ti 2p, los BE de Ti 2p 3/2 antes y después del proceso de grabado son 458,1 y 458,2 eV, respectivamente, lo que también está dentro del error experimental. Para los espectros de O 1 s, antes del grabado se puede ajustar mediante dos picos con BE de 529,4 y 531,4 eV, asignados a BTO y contaminación superficial, con una relación de 45%:55%. Después de grabar, los BE de los picos son 529,6 y 531,5 eV con una relación de 60%:40%, lo que muestra que se eliminó la contaminación de la superficie. No se observa ningún pico de XPS obvio de Ar después del grabado en BTO, lo que concuerda bien con los casos de LN de corte en Z y corte en X.

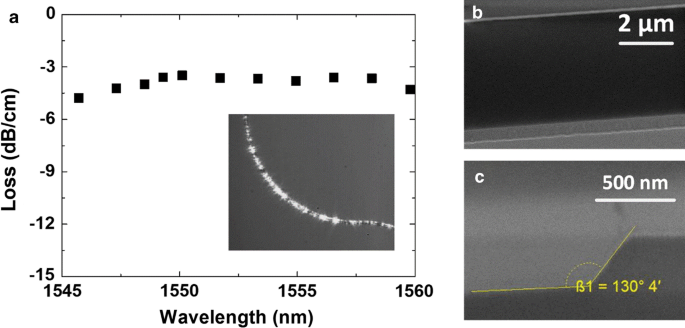

Caracterización y discusión del rendimiento óptico

Basado en el método ICP optimizado basado en argón, las guías de onda LN con corte en Z se realizan como una aplicación de ejemplo. La guía de ondas está parcialmente grabada con una profundidad de grabado de 420 nm de un espesor total de 700 nm, y su ancho está diseñado a 4 µm para facilitar la litografía. Las dimensiones geométricas de la guía de ondas se determinan con base en el método de dominio de tiempo de diferencia finita 3D (FDTD) [17] después de considerar tanto la pérdida de transmisión como la tecnología de proceso. La capa superior de LN y el sustrato se aíslan con óxido de silicio de 2 µm para formar una alta diferencia de índice de refracción (los índices de refracción de LN y SiO 2 son, respectivamente, 2,3 y 1,44) para confinamiento óptico, como la epitaxia que se muestra en la Fig. 1b. Se mide una pérdida de propagación de aproximadamente -3,7 dB / cm con la deducción de la pérdida de acoplamiento (método de reducción) cerca de la longitud de onda de diseño de 1550 nm para la luz de entrada polarizada magnética transversal (TM), como se muestra en la Fig. 8a. El recuadro muestra la luz bien confinada dentro de la guía de ondas. Vale la pena señalar que existen otros métodos para caracterizar la pérdida de la guía de ondas, como el prisma deslizante, las resonancias de Fabry-Perot y los métodos de luz dispersa [18]. Aquí se utiliza el método de reducción. La Figura 8b muestra una imagen de microscopía electrónica de barrido (SEM) de la guía de ondas grabada. Las paredes laterales transparentes validan el resultado de grabado de alto rendimiento. El ángulo de la pared lateral es de aproximadamente 50 grados, como se muestra en la imagen del haz de iones de enfoque (FIB) en la Fig. 8c. La pérdida medida es razonable para la polarización TM (donde el campo está correctamente alineado para maximizar el efecto Pockels para la orientación de corte en Z); y valores de pérdida superiores a los típicos para la luz polarizada eléctrica transversal (TE) en niobato de litio con corte en X [3, 6] debido a la anisotropía habitual en la rugosidad de las paredes laterales. Esta pérdida se puede mejorar utilizando un espesor superior LN más delgado [19] y una estructura más optimizada [3, 6, 20]. Vale la pena señalar que no hay ningún proceso posterior ni revestimiento adicional de la guía de ondas medida. De este modo, la pérdida puede reducirse optimizando dicho procesamiento, como es el caso con la adición de oxidación térmica en guías de ondas de silicio [20, 21], o con el uso de suavizado de haz de iones de racimo de gas [22]. En el caso de BTO, un índice de contraste reducido entre el sustrato de DSO y la capa superior de BTO (el índice de refracción de BTO y DSO son, respectivamente, 2,38 y 2,13, según lo determinado por el método de acoplamiento de prisma) daría como resultado un confinamiento de luz más pobre a pesar de que el grabado es más profundo la pérdida no se puede comparar directamente con la de LN.

un Pérdida medida de la guía de ondas LN con corte en Z grabado. (La imagen insertada muestra la luz transmitida dentro de la guía de ondas de curvatura durante la medición). b Imagen SEM de la guía de ondas grabada. c Imagen FIB de la sección transversal de la guía de ondas

En comparación con el método típico de difusión de iones [12] para óxidos de perovskita en aplicaciones fotónicas, el ICP basado en argón demostrado en este manuscrito puede realizar dispositivos integrados compactos y de alto rendimiento. Como no hay productos de reacción de grabado en este método, el rendimiento óptico del cristal de óxido de perovskita no se ve afectado en absoluto. Por lo tanto, es probable que sea superior en comparación con el grabado ICP a base de flúor o cloruro [13,14,15], que se han demostrado para otros tipos de aplicaciones, como los transistores de efecto de campo. Las máquinas ICP se utilizan ampliamente en la industria, por lo que el rendimiento del método propuesto será alto si cada paso del proceso se controla dentro de un pequeño margen de error.

Conclusiones

En conclusión, el grabado ICP basado en argón para óxidos de perovskita se demuestra en detalle en este manuscrito. Las tasas de grabado y sus relaciones con la presión de la cámara, el flujo de gas, el sesgo y la potencia de ICP se analizan en Z-cut LN, X-cut LN y BTO. Los resultados medidos son regulares y predecibles, lo que será útil para comparar todos los grabados con óxidos basados en perovskita, especialmente para aplicaciones fotónicas. Los resultados de AFM medidos muestran que la rugosidad de la superficie es mejor después del grabado con ICP a base de argón que antes. Los resultados de EDS y XPS muestran que dicho método de grabado es un proceso físico puro y no se encuentran residuos de grabado en la superficie grabada. Se observan algunos cambios de pico pequeños razonables después del grabado, pero no se obtiene una degradación significativa del rendimiento de los dispositivos fotónicos durante el experimento. Una pérdida medida de -3,7 dB / cm TM cerca de 1550 nm para una guía de ondas LN con corte en Z también valida la idoneidad del ICP basado en argón para el grabado de óxidos de perovskita en la fabricación de dispositivos fotónicos.

Disponibilidad de datos y materiales

Todos los datos están completamente disponibles sin restricciones.

Abreviaturas

- ICP:

-

Plasmas acoplados inductivamente

- LN:

-

Niobato de litio

- BTO:

-

Óxido de bario y titanio

- AFM:

-

Microscopía de fuerza atómica

- EDS:

-

Espectroscopia de rayos X de dispersión de energía

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

- Cr:

-

Chrome

- haz electrónico:

-

Haz de electrones

- DSO:

-

Fecha de escaneo de disprosio

- PLD:

-

Deposición de láser pulsado

- RMS:

-

Raíz cuadrada media

- BE:

-

Energía vinculante

- Pt:

-

Platino

- Li:

-

Litio

- Nb:

-

Niobate

- O:

-

Oxígeno

- C:

-

Carbono

- Ar:

-

Argón

- Ba:

-

Bario

- Ti:

-

Titanio

- SEM:

-

Microscopía electrónica de barrido

- FIB:

-

Haz de iones de enfoque

- TM:

-

Magnética transversal

- TE:

-

Eléctrica transversal

Nanomateriales

- Uso de la máquina básica CNC para la construcción de remolques, portaequipajes y aplicaciones de perfiles de aluminio

- Uso del análisis de vibraciones para probar el desgaste de los rodamientos

- Avances y desafíos de los nanomateriales fluorescentes para síntesis y aplicaciones biomédicas

- Administración de medicamentos basados en células para aplicaciones de cáncer

- Progreso en nanoestructuras basadas en óxidos de hierro para aplicaciones en almacenamiento de energía

- Compuestos de grafeno y polímeros para aplicaciones de supercapacitores:una revisión

- Nanopétalos mesoporosos de óxido de níquel (NiO) para detección de glucosa ultrasensible

- Perovskita híbrida de vaporización secuencial para células solares de heterounión plana

- Los beneficios de utilizar Robotic Vision para aplicaciones de automatización

- 5 grandes beneficios de usar válvulas de acero inoxidable para aplicaciones industriales

- Biblioteca de gestión de mensajes para aplicaciones de plc mediante IEC-61131 y eHMI