Uso del análisis de vibraciones para probar el desgaste de los rodamientos

Este artículo analiza un ejemplo de un defecto de rodamiento de pista exterior en un enfriador de aire acondicionado de 1250 toneladas (4400 kilovatios). El defecto se detectó utilizando hardware y software de análisis de vibraciones portátiles listos para usar.

La máquina es un compresor centrífugo de una etapa con un cojinete de empuje de elemento rodante en el extremo libre del motor y un cojinete de manguito en el extremo de accionamiento del motor. Este artículo analiza los métodos utilizados para diagnosticar y determinar la tendencia del defecto del rodamiento utilizando espectros de vibración como indicador del estado del rodamiento.

Los métodos de diagnóstico cubiertos son universalmente aplicables a otros tipos de máquinas (bombas, ventiladores, engranajes) con rodamientos de contacto.

Herramientas de análisis de vibraciones

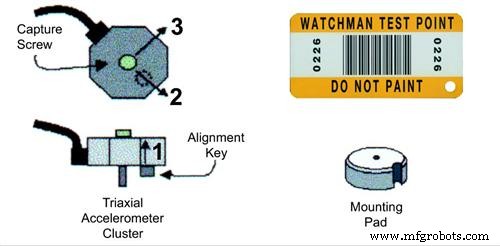

Las herramientas utilizadas para medir la vibración han mejorado significativamente en los últimos 25 años. El sensor de elección para la mayoría de las recopilaciones de datos de vibraciones en maquinaria industrial es un acelerómetro. Como su nombre lo indica, la salida es proporcional a la aceleración; sin embargo, normalmente está integrado para mostrarse en unidades de velocidad. Todos los datos que se muestran en este historial de casos se recopilaron utilizando un grupo de acelerómetros triaxiales que se muestra en la Figura 2.

Figura 1. Enfriador que muestra la ubicación de la prueba de vibración en las carcasas de los cojinetes del motor.

Figura 2. Bosquejo de un grupo de acelerómetros triaxiales (izquierda) que está montado con pernos en la base de montaje del disco de bronce (abajo a la derecha). El grupo contiene tres acelerómetros, cada uno perpendicular a los demás. La recopilación de datos de vibración se activa mediante un código de barras que configura automáticamente el recopilador de datos, recopila y luego almacena los datos.

La almohadilla de montaje con muescas se adhiere rígidamente a la carcasa del cojinete del motor y el grupo triaxial está montado con pernos, lo que permite que los tres ejes se recojan simultáneamente.

El código de barras y la configuración de montaje permiten recopilar datos precisos y repetibles en todo momento, independientemente de la habilidad de la persona que realiza la recopilación de datos. Siempre que las condiciones de prueba sean relativamente consistentes, los datos de la prueba también deben ser consistentes si la condición mecánica permanece sin cambios.

Las técnicas de procesamiento de señales utilizadas por un analista de vibraciones varían según el nivel de detalle deseado. En los programas de mantenimiento predictivo de rutina, normalmente se recopilan dos tipos de datos.

Nivel general: El nivel general es una medida de la amplitud total de vibración en una amplia gama de frecuencias. Una medición de vibración general, también llamada nivel de banda ancha, es un valor único que es relativamente fácil y económico de recopilar, procesar, analizar y generar tendencias.

Banda estrecha: Usando un algoritmo de Transformada Rápida de Fourier (FFT), la señal de vibración se resuelve en una serie de frecuencias discretas y se muestra como un gráfico espectral bidimensional de amplitud frente a frecuencia. Todos los espectros triaxiales mostrados en este caso tienen una escala de frecuencia con 800 líneas de resolución. En otras palabras, cada espectro se compone de 800 picos individuales que definen una amplitud a una frecuencia específica.

Criterios de aceptación de vibraciones

¿Cuál es un nivel aceptable de vibración para el enfriador de 1250 toneladas (4400 kW)? El fabricante del enfriador utiliza una especificación de banda ancha de aprobación / falla de 0,25 pulgadas / segundo (pico). Las tolerancias o especificaciones de vibración generalmente se expresan como criterios absolutos o relativos.

La tabla de gravedad de vibraciones de maquinaria general del IRD, resumida en la Tabla 1, es el ejemplo más común de criterios absolutos y es una buena guía para los ingenieros que no tienen datos históricos sobre una máquina. Cada incremento de la condición de la maquinaria está representado por un cambio de un factor de dos en la velocidad de vibración.

Una tercera columna proporciona una conversión fácil entre pulgadas / segundo (pico) y la unidad logarítmica de decibelios de velocidad (VdB) de uso común. Tenga en cuenta que 6 dB también representa un cambio en un factor de dos, por lo que cada banda de condición de la maquinaria está representada por un diferencial de 6 dB.

Maquinaria

Condición

Velocidad

(pulgadas / habla)

Velocidad

(VdB)

Muy tosco

V> 0,628

VdB> 121

Áspero

0.314 115 Ligeramente rugoso 0,157 109 Aceptable 0.0785 103 Bueno 0.0392 97 Muy bueno 0.0196 91 Suave 0,0098 85 Muy suave 0,0049 79 Extremadamente suave V <0.0049 VdB <79 Tabla 1. La tabla de severidad de vibraciones de maquinaria general de IRD es una mejora en un criterio de pasa / falla como el que usa el fabricante de enfriadores porque proporciona una escala graduada del estado de la máquina . Las tolerancias en la tabla son para frecuencias entre 1.6 y 1667 hercios y se aplican a la mayoría de las máquinas rotativas.

Si bien los criterios absolutos están bien para las pruebas de aceptación, se necesitan criterios más sensibles para realizar diagnósticos precisos como parte de un programa de mantenimiento predictivo. Un criterio relativo es mejor si su objetivo es diagnosticar el estado de la máquina con precisión.

Los criterios relativos se definen promediando las mediciones de vibración tomadas en varias máquinas idénticas, todas probadas en condiciones de funcionamiento similares. Para este caso, los criterios de aceptación se construyeron promediando las mediciones espectrales de 12 enfriadores idénticos.

Las almohadillas de montaje del disco de bronce se montaron en la misma ubicación en cada máquina y los datos se recopilaron con el enfriador funcionando a aproximadamente un 80 por ciento de carga nominal.

Los espectros de prueba se desarrollaron en datos espectrales de línea base promedio después de la revisión manual de los datos, por lo que cada prueba mostró que las máquinas estaban en condiciones razonablemente buenas. Debido a las variaciones de los datos de prueba entre las máquinas de la muestra, se calcularon las desviaciones estándar (sigma).

Luego, se calculó una máscara espectral sigma media más una. Estadísticamente, alrededor del 85 por ciento de las amplitudes de vibración deberían caer por debajo del promedio más una máscara sigma. A diferencia de los criterios de aprobación / falla definidos por el proveedor o los criterios absolutos como el gráfico IRD, los criterios relativos permiten que las propias máquinas definan lo que es aceptable.

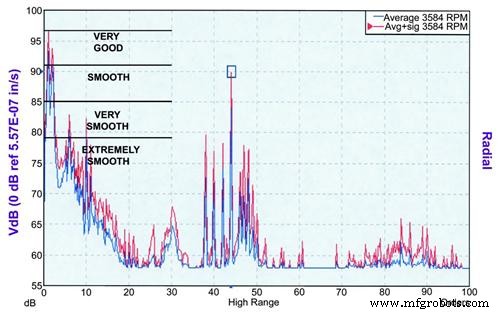

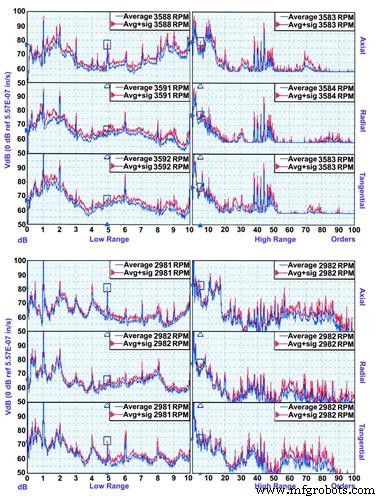

La Figura 3 es un ejemplo de un eje de los criterios de aceptación relativa utilizados en este historial de casos. La Figura 4 muestra el nivel medio y medio más sigma para los tres ejes para los datos de rango bajo y alto. Si uno o más picos en un espectro de 800 líneas excede el criterio de amplitud promedio más sigma, ese hecho por sí solo no indica un problema significativo (consulte la sección sobre estrategias de diagnóstico). Figura 3. El criterio de aceptación relativo se generó específicamente para el enfriador de 1250 toneladas promediando los espectros de 12 enfriadores idénticos. Los criterios de promedio (espectro inferior en azul) y promedio más una desviación estándar (espectro superior en rojo) que se muestran son para el eje radial. Los criterios de la tabla de gravedad del IRD se superponen para realizar comparaciones. Figura 4. Datos de referencia promedio de dos instalaciones separadas:Planta A (6 espectros superiores) y Planta B (6 espectros inferiores). Cada planta tiene 18 enfriadores de modelos idénticos. La velocidad de funcionamiento de los datos de la Planta B refleja una velocidad de funcionamiento media diferente (2.982 rpm), que se refleja en la frecuencia de línea de entrada de 50 Hz común en Europa. Estos datos promedio y promedio más sigma provienen del cojinete del motor del extremo libre.

Los problemas de cojinetes son algunos de los tipos más comunes de fallas diagnosticadas por los programas de análisis de vibraciones. En las primeras etapas, un rodamiento defectuoso producirá componentes de vibración con frecuencias que no son múltiplos de la velocidad de rotación del eje.

Los valores exactos de estas frecuencias no sincrónicas se basan en la geometría del rodamiento. Se pueden calcular si se conocen las dimensiones de la pista y el rodillo. En la práctica, la mayoría de los ingenieros de instalaciones no documentan el fabricante y el número de modelo de los rodamientos en la maquinaria, por lo que deben confiar en otros métodos para determinar las frecuencias de los rodamientos. A continuación, se incluye un conjunto de reglas para determinar los valores aproximados de las frecuencias de los tonos de los rodamientos: Carrera externa de frecuencia de pase de bola (BPFO) Carrera interna de frecuencia de pase de bola (BPFI) Frecuencia fundamental del tren (FTF)

El fabricante de la enfriadora declaró que el rodamiento de bolas en este caso es un SKF 7318. La tabla de rodamientos confirma que 4.9xM y 7.1xM son las frecuencias de paso de bola exterior e interior, respectivamente. Estas frecuencias se presentan como órdenes, donde el sufijo "xM" representa "multiplicado por la velocidad de rotación del eje del motor". Al observar las frecuencias y las reglas generales, es evidente que este rodamiento tiene 12 elementos rodantes.

El desgaste de los cojinetes de bolas se hace cada vez más evidente a medida que se producen armónicos (múltiplos enteros) de estos picos de frecuencia de paso de bola en los espectros de vibración. Dependiendo de la naturaleza del defecto, también puede haber fuertes bandas laterales 1xM alrededor de los tonos del rodamiento o sus armónicos. El desgaste extremo de los rodamientos crea un piso de ruido anormalmente alto en los espectros de rango alto entre aproximadamente 70 y 100 veces la velocidad de rotación del eje (70xM a 100xM).

Al evaluar el desgaste de los rodamientos mediante el análisis de vibraciones, es necesario un método coherente para recopilar y analizar los datos. Los medidores de vibraciones de banda ancha normalmente no pueden detectar el desgaste de los rodamientos hasta las etapas posteriores. Como resultado, el técnico de mantenimiento tiene pocas advertencias para planificar una reparación y corre el riesgo de fallas catastróficas.

Las técnicas de diagnóstico que se basan en fenómenos de alta frecuencia, como el pulso de choque o la energía ultrasónica, son muy efectivas para la detección temprana del desgaste de los rodamientos. Sin embargo, normalmente carecen de la capacidad de detectar las muchas fallas de la maquinaria que se manifiestan con vibraciones a frecuencias más bajas.

El análisis espectral triaxial de banda estrecha que utiliza criterios de aceptación relativa puede proporcionar una advertencia temprana de los defectos de los cojinetes. También se puede utilizar para diagnosticar una amplia gama de otros problemas de maquinaria, como desequilibrio, desalineación, problemas de holgura del impulsor, holgura y resonancia. En este caso, se utiliza la tercera técnica.

Los datos de banda estrecha requeridos para el análisis incluyen dos rangos de frecuencia de datos espectrales triaxiales de alta resolución (800 líneas) medidos en un solo punto en una parte rígida de la carcasa del rodamiento. Los datos de rango bajo son típicamente de 0 a 10 órdenes de velocidad del eje donde los tonos fundamentales del rodamiento se ven fácilmente.

Los datos de rango alto son típicamente de 0 a 100 órdenes de velocidad del eje, donde se ven los armónicos del tono del rodamiento y el piso de ruido de alta frecuencia. Si bien esto puede parecer una cantidad excesiva de datos para una sola ubicación, el método de montaje y el código de barras permiten una recopilación de datos simple y eficiente. Además, procesar los datos en una PC es rápido y automático.

El modelo de falla de banda estrecha para un defecto de cojinete, como se enseña en la mayoría de los cursos básicos de análisis de vibraciones, incluye las siguientes cuatro condiciones:

La gran cantidad de datos de banda estrecha necesarios para diagnosticar con precisión los defectos de los cojinetes requiere que todas las funciones lógicas y de reducción de datos de rutina se realicen mediante una computadora personal con un sistema experto. No es económico para un analista humano realizar todas las tareas rutinarias que una computadora puede hacer en tan solo unos segundos.

El primer paso es ordenar normalizar los espectros con respecto a la velocidad de rotación del eje. El siguiente paso es extraer las amplitudes de las principales frecuencias de forzamiento y otros picos en los datos de prueba. El tercer paso es utilizar el modelo de falla descrito anteriormente para identificar el patrón de un defecto de cojinete. El último paso es determinar la gravedad del defecto del rodamiento, dado que el patrón existe.

La lógica del sistema experto utilizada para identificar la falla y su gravedad se creó como parte de un proceso empírico mediante el cual el diagnóstico automatizado en una gran población de máquinas se comparó con el diagnóstico que haría un experto en vibraciones en esas mismas máquinas.

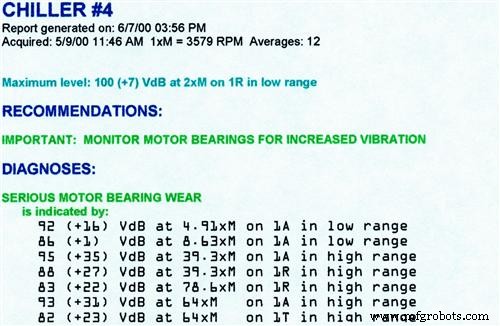

Las reglas de la lógica experta son, por lo tanto, un reflejo de cómo exactamente un experto en vibraciones analizaría los datos. Debido a esto, un sistema experto no puede ser mejor que el analista de vibraciones que lo crea. Debido a que todos los pasos descritos en el párrafo anterior son rutinarios y repetitivos, una computadora moderna puede realizar rápidamente los cuatro pasos de análisis en unos pocos segundos por máquina. Luego, el sistema experto genera un informe basado en texto para el desgaste de los cojinetes del motor del enfriador, como se muestra en la Figura 5. Figura 5. Resultados de diagnóstico generados por computadora para Chiller 4

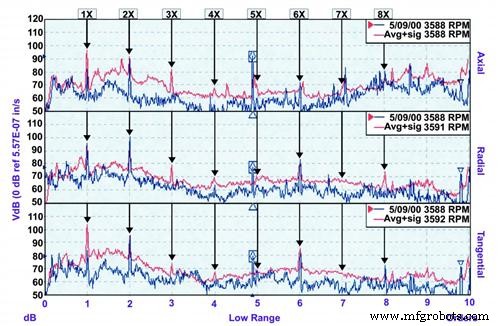

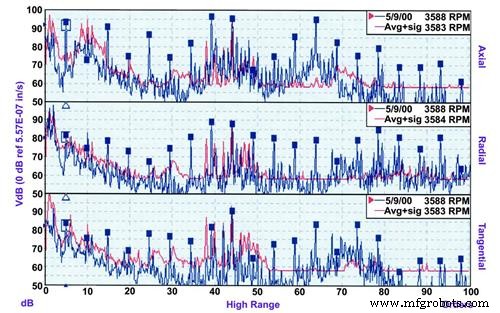

La Figura 6 muestra los datos del extremo libre del motor recopilados el 25 de marzo en el Chiller 4. La máscara Avg + sigma (roja) se superponen para comparar. El eje x se escala en unidades de órdenes donde el orden "1" representa la velocidad de rotación del motor.

Tenga en cuenta los picos no sincrónicos prominentes en los datos axiales de rango bajo a 4.9xM y 7.1xM. Estos picos corresponden a las frecuencias de paso del rodamiento de bolas para el rodamiento del motor. En los espectros de rango alto, los marcadores de armónicos se colocan en cada pico de la serie de armónicos con un espaciado de 4.9xM.

Tenga en cuenta que la serie armónica tiene fuertes amplitudes en los tres ejes del rango alto, mientras que solo es prominente en la dirección axial en los datos del rango bajo. El piso de ruido de alta frecuencia es aproximadamente el mismo o más bajo que la máscara de un sigma que nos dice que el desgaste del rodamiento no está a punto de fallar; sin embargo, la serie de armónicos fuertes implica que hay un defecto. Figura 6. Espectros de vibración triaxial para el cojinete del extremo libre del motor en el enfriador 4. Los tres espectros de la izquierda son datos de rango bajo y los tres espectros en los de la derecha son datos de alto rango. Los picos marcados en los datos de rango alto representan un espaciado de 4.9xM que es una serie de armónicos BPFO.

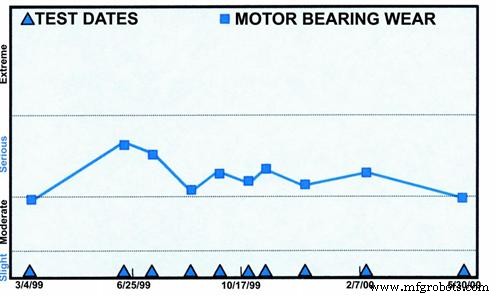

Hay pocas dudas de que exista una falla en los cojinetes. Los operadores de la máquina pueden identificar esta condición mediante el sonido y el tacto. Una pregunta más importante es:¿cuánta vida restante tiene este rodamiento? El analista de vibraciones inteligente no llegará a una conclusión hasta que se desarrolle una tendencia y se disponga de varios conjuntos de datos. Para cada diagnóstico, el sistema experto calcula una puntuación de gravedad basada en tres cosas.

Una tendencia de la puntuación de gravedad es un buen indicador del estado de la máquina. Para cada plantilla de regla de diagnóstico, la puntuación de gravedad se asigna en una escala de gravedad que incluye leve, moderada, grave y extrema.

El algoritmo utilizado para determinar la gravedad se derivó empíricamente para cada diagnóstico basándose en una gran cantidad de resultados de pruebas que habían sido analizados manualmente por expertos en vibraciones. Si las indicaciones (tonos del rodamiento, armónicos, bandas laterales y ruido de fondo) del desgaste del rodamiento aumentan con el tiempo, el sistema experto reconocerá este hecho y aumentará la severidad asignada al diagnóstico de desgaste del rodamiento. En el gráfico de tendencia (Figura 7), la gravedad de la falla por desgaste de los cojinetes del motor se ha estabilizado a un nivel bajo grave. Figura 7. Gráfico de tendencia del sistema experto para Chiller 4

La esperanza de vida del rodamiento es principalmente una función de la fuerza sobre el rodamiento y la condición no parece haber empeorado durante el último año. El análisis de vibraciones proporciona evidencia cuantificable del estado del rodamiento y permite al propietario conocer el estado de su maquinaria. A medida que el defecto empeora, el patrón de defectos de desgaste del rodamiento se volverá más prominente. El sistema experto responderá asignando una mayor gravedad al diagnóstico.

El propietario del enfriador había llamado a un ingeniero de servicio del fabricante del enfriador para medir la vibración. Usando un medidor de vibraciones general, el técnico le dijo al propietario que no existía ningún problema con el rodamiento. El fabricante del enfriador especifica un límite máximo de vibración general de 0,25 pulgadas / segundo (pico). En este caso, el nivel general probablemente sea menor que el límite. Esto destaca uno de los problemas con el uso de mediciones de banda ancha para el mantenimiento predictivo.

Las mediciones de banda ancha pasaron por alto por completo las indicaciones de desgaste de los rodamientos porque la medición de banda ancha es sensible principalmente al pico más alto visto en el espectro. No ve la serie de armónicos BPFO.

Conclusión

Cuando la severidad aumenta hacia el nivel extremo y se ordena un reemplazo del rodamiento, el rodamiento debe guardarse y cortarse para su inspección. Posiblemente entonces, este historial de casos se consideraría completo.

Acerca de Azima DLI

Problemas con los cojinetes antifricción

=# de rodillos x velocidad del eje x 0.4

=# de rodillos x velocidad del eje x 0.6

=velocidad x 0,4 Estrategias de diagnóstico más utilizadas

Análisis de vibraciones (humanos frente a computadoras)

Revisión manual de los datos espectrales

Pronósticos

Para aprender de esta máquina y obtener la máxima vida útil del rodamiento, el ingeniero de la instalación debe monitorear de cerca esta máquina y comparar sus datos con el promedio más una desviación estándar para este modelo de enfriador. La puntuación de gravedad del sistema experto es una forma excelente de establecer una tendencia constante en la salud de los rodamientos porque siempre aplica la misma lógica y analiza una serie de características en los datos.

Azima DLI es un proveedor líder y principal de servicios de análisis y monitoreo predictivo del estado de la máquina que se alinean con los altos estándares de confiabilidad, disponibilidad y tiempo de actividad de los clientes. Los servicios de confiabilidad WATCHMAN de Azima DLI utilizan modelos de implementación flexibles, software de diagnóstico probado y experiencia analítica inigualable para brindar programas de mantenimiento basados en la condición sostenibles, escalables y rentables. Las soluciones integradas de la empresa permiten a los clientes elegir programas integrales y probados que garantizan la disponibilidad de los activos y maximizan la productividad. Azima DLI tiene su sede en Woburn, Mass., Con oficinas en los EE. UU. Y representación internacional en Asia-Pacífico, América Central, Europa y América del Sur. Para obtener más información, visite www.azimadli.com.

Mantenimiento y reparación de equipos

- Estudio de caso de monitoreo de condición para un motor eléctrico grande

- El análisis de vibraciones revela problemas de montaje del motor

- Análisis de la causa raíz:enraizamiento para la confiabilidad

- Cómo quitar un rodamiento para repararlo

- PPL Montana se apoya en el proveedor para la capacitación de mantenimiento

- Colaboración para la mejora continua

- ¿Por qué el análisis de vibraciones es esencial para su negocio?

- Uso de software de mantenimiento preventivo para la fabricación

- La importancia del análisis de aceite para camiones comerciales

- Beneficios del análisis de fluidos para su equipo

- Guía para el uso de equipo pesado para demolición y deconstrucción