Análisis de la causa raíz:enraizamiento para la confiabilidad

Es otoño. Las hojas están o pronto cambiarán de color y luego caerán al suelo. La temporada de fútbol está en pleno apogeo, y estoy seguro de que estás apoyando a tu equipo profesional, universitario o de secundaria favorito hacia la victoria. También es un buen momento para empezar a pensar en arraigar la fiabilidad de su planta hacia la victoria, pero en este caso, no me refiero a animar; Me refiero al análisis de la causa raíz (RCA).

Planta confiable La revista realizó recientemente una extensa encuesta sobre la aplicación del análisis de causa raíz en plantas industriales. Algunos de los resultados fueron predecibles, pero otros fueron muy sorprendentes.

Por ejemplo, la seguridad no se identificó como la principal motivación para desencadenar un evento de RCA. De casi 600 encuestados, encontramos que el 77,5 por ciento realiza algún análisis de causa raíz en su organización.

Por supuesto, los lectores de Reliable Plant probablemente se encuentran entre el escalón superior de los profesionales de la confiabilidad, pero los resultados sugieren que esta importante herramienta llegó para quedarse, y creo que apenas hemos comenzado a desbloquear su potencial para mejorar la confiabilidad de la planta.

Proporcionaré un informe completo con un análisis detallado de los resultados de nuestra encuesta en Reliable Plant's . Conferencia "Análisis de la causa raíz:aplicaciones exitosas para la confiabilidad de la planta", que se llevará a cabo del 11 al 13 de diciembre en Houston.

Enraizar es un verbo interesante. En su forma intransitiva, el enraizamiento es "desear el éxito o prestar apoyo a alguien o algo". Más formalmente, el enraizamiento es "eliminar por completo o como si fuera arrancando de raíz".

Ciertamente, ambos son necesarios para lograr la excelencia en la gestión de la confiabilidad de la planta, pero la última definición es el negocio de RCA. Qué declaración tan maravillosa, "para eliminar por completo". El negocio de RCA es eliminar los problemas por completo al abordarlos desde sus raíces.

Desafortunadamente, cuando surge un problema de confiabilidad, la mayoría de las organizaciones lo abordan en el nivel sintomático, buscan inmediatamente culpar a una persona o grupo o, lamentablemente en muchos casos, a ambos. El análisis de la causa raíz es un proceso sistemático que le permite comprender y abordar las causas subyacentes de un problema.

Existen muchas técnicas y enfoques para el análisis de la causa raíz, pero comparten muchas similitudes. Me gustaría compartir algunos de mis pensamientos y filosofías sobre esta importante herramienta de mejora de la confiabilidad.

1) No es el objetivo de RCA encontrar a alguien a quien culpar. Debo repetir que ... RCA no se trata de encontrar a alguien a quien culpar. El único momento en que deberíamos buscar culpar a una persona o grupo es cuando ese individuo o grupo toma una acción intencional para socavar la confiabilidad de la planta.

Si bien aplicar el análisis de la causa raíz para resolver problemas de confiabilidad es similar en concepto a resolver delitos, en la vida real o en su programa de televisión favorito sobre el trabajo de detective forense, la diferencia es que, en una investigación criminal, hay un perpetrador, o perpetradores, que cometió intencionalmente el crimen; de lo contrario, el evento se considera un accidente.

Si bien la gente está involucrada en la mayoría de los problemas de confiabilidad de la planta, en muy, muy pocos casos la gente exhibe lo que los abogados llaman mens rea o intención criminal. Como tal, una investigación, ya sea orientada a la causa raíz o el llamado análisis de causa superficial, que se centre en encontrar a alguien a quien culpar está destinada al fracaso.

2) Rara vez encontramos una pistola humeante. A menudo, las organizaciones entran en un evento de causa raíz con la intención de encontrar LA causa raíz del problema. De hecho, el proceso se trata más de eliminar las causas que creemos que no contribuyeron a la falla que de encontrar la causa.

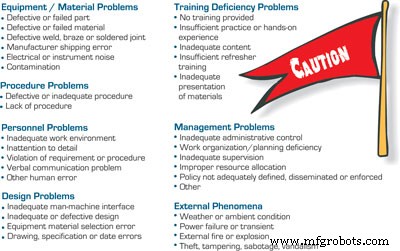

Al final, nos decidimos por lo que creemos que es un conjunto manejable de causas contribuyentes direccionables (consulte la figura a continuación para conocer las categorías de causas definidas en el estándar DOE-NE-1004-92). El análisis de la causa raíz emplea el razonamiento abductivo, que no nos proporciona los controles asociados con el razonamiento deductivo aplicado a experimentos que utilizan el método científico. Tenemos que hacer nuestro mejor esfuerzo, lo que a menudo requiere algunos actos de fe.

3) Es imperativo conectar RCA a su registro de análisis de efectos y modos de falla (FMEA o FMECA). Desafortunadamente, cuando las plantas completan un FMEA, toman medidas y luego entierran el registro de FMEA en una carpeta de archivos o en un archivo de computadora. ¡Para! El FMEA es la manifestación de su evaluación de riesgos para una planta, sistema o máquina.

El análisis de la causa raíz es una herramienta de mejora continua que debe emplearse para aumentar la confiabilidad. Si un modo de falla presenta un número de prioridad de alto riesgo (RPN), puede optar por iniciar un evento de RCA para comprender mejor el modo de falla y desarrollar posibles soluciones para reducir la gravedad de la posible falla y / o la probabilidad de que ocurra. o aumentar su capacidad para detectar y controlar la falla.

Asimismo, los resultados de RCA, independientemente del motivo para iniciar el evento de RCA, deben incorporarse al FMEA. En algunos casos, el RCA aclarará los modos / causas de falla ya identificados.

En otros casos, descubrirá otros nuevos. En cualquier caso, FMEA y RCA deben estar vinculados para obtener la máxima eficacia de ambos. Si bien está más allá del alcance de esta columna, este es un tema lo suficientemente importante que planeo abordarlo en un artículo técnico futuro en Reliable Plant revista.

Figura 1. Categorías de causa definidas en el estándar DOE-NE-1004-92.

4) No te olvides de los malos actores. Es común iniciar un evento de análisis de causa raíz cuando ocurre una falla importante, una que tiene implicaciones financieras significativas, ambientales o de seguridad. De hecho, estas fallas a menudo reciben más atención de la que pueden manejar (particularmente por parte de la alta gerencia interesada), lo que a menudo interrumpe al equipo de investigación. Es igualmente importante iniciar eventos de RCA para los malos actores:fallas que ocurren con un alto nivel de frecuencia.

Si bien el impacto de los eventos individuales puede ser relativamente pequeño, el efecto acumulativo puede ser bastante significativo. El efecto acumulativo de las fallas de los pequeños malos actores a menudo supera con creces el de cualquier evento único que se considere lo suficientemente significativo como para justificar la RCA.

Encontrar malos actores, por supuesto, requiere que usted instituya un protocolo y un sistema rigurosos para informar fallas. Esta es una herramienta de la que carecen la mayoría de las organizaciones (otro tema para un artículo técnico futuro en Reliable Plant ).

Por lo tanto, deje de alentar la confiabilidad de la planta y comience a emplear seriamente el análisis de la causa raíz. Más del 80 por ciento de los que respondieron a nuestra encuesta calificaron a RCA como una de sus mejores, o la mejor, herramientas de administración de confiabilidad de la planta.

Mantenimiento y reparación de equipos

- LCE ofrece confiabilidad para los gerentes del curso

- ¡Choza, choza, caminata! ¿Estás listo para algo de confiabilidad?

- Outsourcing de mantenimiento:un modelo de excelencia operativa

- Aero estándar alabado por idea de mantenimiento y confiabilidad

- Los peligros y las trampas del análisis de la causa raíz

- Vodcast:Herramienta de resolución de problemas de análisis de causa raíz de los 5 por qué

- Vodcast:Análisis de la causa raíz y prevención de problemas

- Un ex ingeniero de Intel comparte lo aprendido sobre el análisis de la causa raíz

- Cinco pérdidas de tiempo que deben evitar los ingenieros de confiabilidad

- Por qué la excelencia en confiabilidad es imperativa para la seguridad

- La importancia del análisis de causa raíz