Análisis de la causa raíz utilizando el método de los 5 por qué

Como dijo recientemente otro bloguero de Fiix, "La falla del equipo no es un evento único, es un proceso". La verdad es que los problemas de mantenimiento a menudo son causados por una serie de problemas técnicos y fallas en los procesos. Es por eso que existe el método de los 5 porqués y se utiliza para identificar una ruta de falla de causa y efecto como parte de un análisis de causa raíz más amplio.

¿Qué es el análisis de causa raíz (RCA)?

Dado que el análisis de los 5 porqués es solo un segmento del análisis de la causa raíz (RCA), ayuda a definir primero lo que normalmente implica el RCA y lo que pretende lograr. La página de Asq.org titulada "¿Qué es el análisis de causa raíz (RCA)?" lo define como "un término colectivo que describe una amplia gama de enfoques, herramientas y técnicas que se utilizan para descubrir las causas de los problemas". Esta definición es bastante amplia, así que vamos a reducirla un poco.

Por cada defecto o falla del equipo que ocurre, existe un problema obvio y visible que le permite saber que ha ocurrido un defecto o falla. Por ejemplo, sabrá que algo anda mal con un equipo si está produciendo material que no cumple con las especificaciones. Pero ahí no es donde comienza y termina la resolución de problemas. Probablemente hubo muchas pequeñas cosas que contribuyeron al fracaso. Si desea evitar que el problema vuelva a ocurrir, debe profundizar más y mirarlo desde todos los lados.

Cómo dominar el arte y la ciencia de la resolución de problemas en el mantenimiento

Lee mas

Además de los 5 porqués, existen otros métodos de análisis de RCA que se utilizan en las estrategias de fabricación ajustada y Six Sigma. En un entorno de manufactura esbelta, se examinan las ocho causas del desperdicio de producción para ver dónde están ocurriendo los problemas y dónde se pueden realizar mejoras. En Six Sigma, el método "definir, medir, analizar, mejorar y controlar" (o DMAIC) tiene como objetivo utilizar el análisis estadístico para implementar la mejora de procesos donde sea necesario.

Por lo general, los análisis de la causa raíz los lleva a cabo un equipo multidisciplinario para que el problema pueda entenderse realmente desde tantos puntos de vista como sea posible.

¿Qué es el análisis de los 5 porqués?

Esto nos lleva al concepto de los 5 porqués. Dado que la raíz de un problema suele ser multifacética y se produce en algún lugar por debajo del problema obvio en cuestión, este método tiene como objetivo preguntar:"¿Por qué ocurrió esto?" muchas veces, de muchas formas diferentes, hasta que se hace evidente la causa raíz. Al preguntar "¿Por qué?" repetidamente, estás filtrando los síntomas y descubriendo el meollo del problema.

Tomemos, por ejemplo, el escenario en el que a su empresa le falta un gran pedido de productos cuando se avería un equipo. Debe averiguar la causa raíz para solucionar el problema subyacente. Usando el método de los "5 por qué", comenzamos preguntando por qué:

- ¿Por qué falló el equipo? Porque se recalentó.

- ¿Por qué se recalienta? Porque falló el ventilador de enfriamiento.

- ¿Por qué falló el ventilador de refrigeración? Porque se perdió el servicio regular.

- ¿Por qué se perdió su servicio? Porque usamos un sistema de seguimiento de papel y no pasó por alto.

- ¿Por qué no tenemos un sistema de mantenimiento preventivo automatizado? Porque nos hemos resistido a adoptar nuevas tecnologías.

Si simplemente reemplazáramos el ventilador dañado, el problema volvería a ocurrir. El secreto es seguir preguntando "¿Por qué?" mientras que la causa raíz todavía tiene una conexión con el problema original. Este marco es una buena regla general, pero podrían ser necesarias seis o siete iteraciones para llegar a la causa raíz real. La técnica generalmente comienza con un problema técnico, pero eventualmente apunta a una falla del proceso. Como tal, tenga cuidado de no convertirlo en los "5 quiénes".

Para evitar tomar el camino equivocado de "por qué", haga las siguientes preguntas después de cada "¿Por qué?":

- ¿Existe alguna evidencia visible o mensurable de que cada indicador podría respaldar la determinación de la causa raíz?

- ¿Podríamos preguntar otro "por qué" y encontrar una causa raíz más plausible?

- ¿Algo más podría haber producido este problema?

Descargue una plantilla de análisis de la causa raíz de los 5 porqués aquí

Cómo evitar los "porqués" incorrectos en su análisis

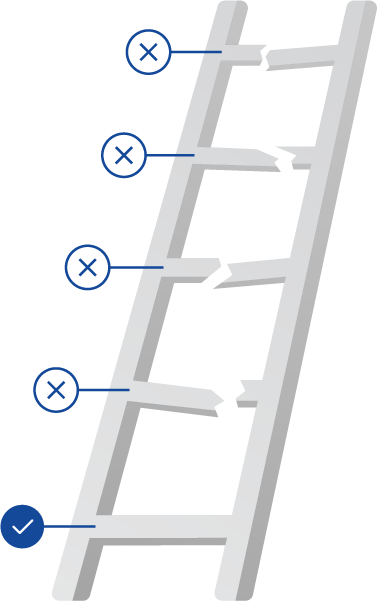

Aunque un ejercicio de 5 porqués expondrá la causa raíz, es importante no centrar toda la atención en el nivel más bajo resultado de su análisis. Piénselo de esta manera:si concentra toda su atención en arreglar el peldaño más bajo de una escalera rota, todavía tendrá una escalera defectuosa. Haga una inversión en cada nivel de la jerarquía de "por qué", ya que probablemente hubo fallas menores en cada etapa que se derivaron de la causa raíz y requieren atención.

Aunque un ejercicio de 5 porqués expondrá la causa raíz, es importante no centrar toda la atención en el nivel más bajo resultado de su análisis. Piénselo de esta manera:si concentra toda su atención en arreglar el peldaño más bajo de una escalera rota, todavía tendrá una escalera defectuosa. Haga una inversión en cada nivel de la jerarquía de "por qué", ya que probablemente hubo fallas menores en cada etapa que se derivaron de la causa raíz y requieren atención.

En el ejemplo del ventilador defectuoso que usamos anteriormente, podría invertir en capacitación técnica para su equipo de mantenimiento; invertir en un programa de mantenimiento preventivo para que las notificaciones de servicio se activen automáticamente; configurar los programas de servicio y reemplazo según las recomendaciones de los fabricantes; o incluso instale un sensor de vibración en el ventilador para predecir una falla. Con el tiempo, las continuas inversiones y mejoras incrementales se agravarán, mejorando la productividad del personal de mantenimiento y liberando el tiempo que antes se perdía en caso de averías en caso de incendio.

Análisis de causa raíz para mantenimiento

En el contexto del mantenimiento, el marco de los 5 por qué ofrece una técnica simple de resolución de problemas para llegar al meollo de un problema y determinar las acciones correctivas a largo plazo que se deben tomar.

De hecho, es un gran lugar para comenzar cuando se intenta pasar de una estrategia de mantenimiento reactivo a una preventiva, porque introduce la idea de la resolución sistemática de problemas sin análisis estadístico. Puede ser útil para abordar problemas simples, pero también ofrece un buen punto de partida para problemas complejos. Lo más importante es que nos mantiene enfocados en solucionar problemas reales y evitar que vuelvan a ocurrir en lugar de tratar los síntomas y permitir que continúe el ciclo de averías.

Mantenimiento y reparación de equipos

- Los beneficios de usar pies niveladores en máquinas

- Método y análisis de la corriente de malla

- Utilización del análisis de fallas de causa raíz en la fabricación

- Los peligros y las trampas del análisis de la causa raíz

- Vodcast:Herramienta de resolución de problemas de análisis de causa raíz de los 5 por qué

- Vodcast:Análisis de la causa raíz y prevención de problemas

- Un ex ingeniero de Intel comparte lo aprendido sobre el análisis de la causa raíz

- Producto por método de análisis de valor para lograr la reducción de costos en la fabricación:el proceso de ejecución

- La importancia del análisis de causa raíz

- El reto del método 5S para la industria 4.0

- La importancia del análisis de aceite para camiones comerciales