Mejores formas de medir la fiabilidad

En un entorno industrial, la fiabilidad es el "producto" del mantenimiento, por lo que es muy importante que se mida. El mantenimiento es caro y debe saber lo que le ofrece.

En un entorno industrial, la fiabilidad es el "producto" del mantenimiento, por lo que es muy importante que se mida. El mantenimiento es caro y debe saber lo que le ofrece.

Hay muchas formas de medir la confiabilidad y las mediciones deben proporcionar información útil para la gestión de la confiabilidad. El proceso de medición tampoco debería llevar demasiado tiempo o esfuerzo.

La mejor manera de hacer que las mediciones de confiabilidad sean útiles es registrar las pérdidas en el nivel de "ubicación del equipo", que normalmente es el nivel en el que se identifican y numeran los elementos individuales de los equipos de fabricación o procesamiento.

Las "pérdidas" son las unidades de producción que no se fabricaron (o no eran de calidad vendible) pero que podrían haber sido si todo hubiera salido según lo planeado.

Las pérdidas pueden tener varias causas, incluido el inventario entrante insuficiente, el inventario saliente demasiado, la calidad de la materia prima, las fallas o ralentizaciones del equipo, la falta de operadores capacitados, etc.

La mejor forma de registrar pérdidas es:

-

Establezca la tasa máxima de producción para cada unidad de fabricación principal (generalmente una operación de fabricación, que tiene algo de almacenamiento entrante y saliente para el inventario del proceso) para cada producto o grado de producto.

-

Establezca una producción objetivo para cada unidad de fabricación para cada producto (por ejemplo, 90 por ciento de la producción máxima) para cada turno trabajado.

-

Tenga en cuenta todas las pérdidas por debajo de este objetivo utilizando un sistema de registro simple, como se describe a continuación.

-

Revise todas las pérdidas para cada turno y asegúrese de que se hayan registrado de manera que permita que la información recopilada se utilice para identificar oportunidades de mejora. Debe haber un puesto, como un ingeniero de procesos o de confiabilidad, con la responsabilidad de estas revisiones diarias.

-

Analice periódicamente los registros de pérdidas y utilice la información para desarrollar y mantener un programa de mejora continua, siempre enfocándose en las oportunidades de mayor valor.

Las pérdidas deben registrarse tan pronto como ocurren, generalmente por el operador del departamento porque ese es el único puesto que siempre está ahí y conoce cada evento.

Se puede utilizar un formulario simple en papel, pero se prefiere un registro electrónico para que no sea necesario volver a ingresar la información para su análisis. Algunos sistemas informáticos de mantenimiento tienen la función de registrar pérdidas, pero la mayoría no. Se puede diseñar y construir un registro adecuado para su operación.

La información que debe registrar el operador para cada evento tan pronto como ocurra debe incluir:

-

El nombre de la unidad de fabricación

-

La fecha y hora en que comenzó el evento

-

La fecha y hora en que terminó el evento

-

El número de unidades de producción perdidas

-

La causa de la pérdida (si se conoce)

-

El número del equipo y la descripción si la pérdida es causada por un problema del equipo

-

Cualquier otra información que pueda ser de utilidad en análisis futuros

Las evaluaciones diarias del especialista operativo deben revisar la información, confirmar la causa y asignar responsabilidades, por ejemplo, operaciones, mecánicas, eléctricas, etc.

Tenga en cuenta que el departamento al que se asigna la pérdida debe ser el departamento que esté en la mejor posición para garantizar que no vuelva a suceder. No es el departamento el "culpable".

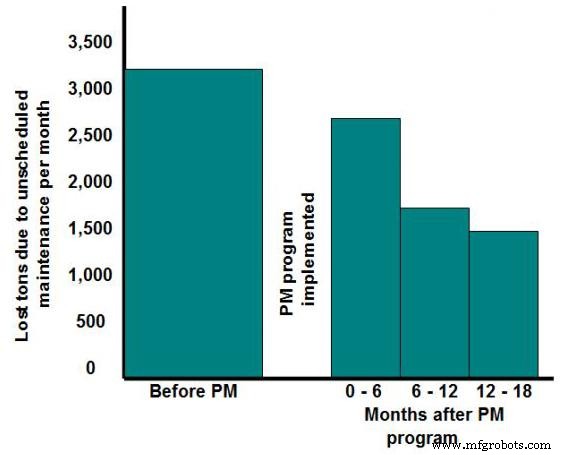

El siguiente gráfico muestra un resultado de utilizar un sistema de registro de pérdidas de este tipo. Después de analizar dos años de registros de pérdidas de producción, se determinó que 87 de 12,000 elementos de equipo contribuyeron con el 80 por ciento de todo el tiempo de inactividad no programado.

Un programa de mantenimiento preventivo que se centró en estos 87 artículos y equipos similares resultó en la reducción de pérdidas que se muestra en el gráfico.

Hay otras formas de medir la confiabilidad, como la instrumentación automatizada de efectividad general del equipo (OEE), que pueden estar justificadas en determinadas circunstancias.

La confiabilidad es el indicador clave de rendimiento (KPI) más importante y útil para el mantenimiento y debe informarse regularmente, con la capacidad de filtrar por cada departamento operativo y disciplina de mantenimiento. Los resultados forman la base de un programa de mejora continua.

Mantenimiento y reparación de equipos

- ¿Qué es la cultura de confiabilidad?

- Tres formas de lograr una confiabilidad exitosa

- Una revolución en la confiabilidad de Whirlpool

- La grandeza de la confiabilidad es el objetivo de Raytheons

- Los mejores en mantenimiento y confiabilidad

- La clave n. ° 1 para el éxito de la confiabilidad

- ¿Ventas centradas en la confiabilidad?

- Mejores formas de acabar con la planificación, programación

- Fiabilidad orientada a la familia

- La confiabilidad es una iniciativa ecológica

- Cinco formas en las que nuestras pastillas de freno para aerogeneradores se destacan