Gestión de activos por excelencia:el camino hacia el mantenimiento centrado en la fiabilidad

Los programas y software de gestión de activos están recibiendo mucha prensa en estos días. Cada ingeniero de mantenimiento y el administrador de su sitio están escribiendo un documento técnico y / o un libro sobre el valor de la administración de activos para el resultado final de una empresa. Hay una gran cantidad de herramientas y conceptos de medición, todos destinados a proporcionar un proceso de mantenimiento exitoso al instante.

Gran parte de este contenido hace que lograr el mantenimiento centrado en la confiabilidad (RCM) y el mantenimiento basado en el estado (CBM) suene relativamente fácil y común. Esto fomenta un concepto equivocado de que RCM y CBM son productos básicos que se pueden comprar e implementar en poco tiempo.

Para explicar cómo medir dónde se encuentra el programa de mantenimiento de una empresa y dónde deben estar sus objetivos en última instancia, necesitamos otro eslogan que abarque todo el enfoque del proceso de gestión de mantenimiento total y el objetivo final. ¿Cómo suena Quintessential Asset Management (QAM)?

En este artículo, describiré los cinco niveles de desarrollo de la gestión de activos por los que normalmente pasa una empresa, lo que lleva a procesos más avanzados, como CBM y RCM, para finalmente lograr QAM.

Definamos la gestión de activos por excelencia como la cultura, los procesos y las herramientas necesarias para mantener de manera eficiente el equipo de una empresa para una producción óptima. Como cualquier otra cosa en los negocios, se trata de rentabilidad o de aprovechar su inversión. Como cualquier otra cosa, existen compensaciones.

Es maravilloso tener datos y cuadros de mando en tiempo real al alcance de la mano cuando desea tomar una decisión, pero lograr este nivel de sofisticación tecnológica requiere disciplina durante un período de tiempo a pesar de las tendencias comerciales que tienden a subir y bajar. El mantenimiento no es diferente a un programa de seguridad o calidad que puede quedar en suspenso o abandonado durante períodos de actividad lenta.

Las empresas pueden recortar y perder una experiencia de primer nivel e irremplazable que vuelve a perseguirlos cuando el negocio se recupera, en lugar de ser pacientes y pensar a largo plazo. Durante estos períodos lentos en los que una empresa tiene los recursos humanos disponibles, aquellos que serían "campeones" de procesos se dedicarán a proyectos de valor agregado como la mejora del mantenimiento, no solo para el beneficio de la empresa sino también para sus carreras.

La palabra quintaesencia proviene de la física antigua como el quinto elemento que mantiene unidos a los otros cuatro elementos de la tierra, el viento, el aire y el fuego. Piense en el mantenimiento como el quinto elemento que une y mantiene unido un negocio rentable impulsado por activos. En inglés moderno, quintaesencia ha llegado a significar el modelo de un concepto.

Por ejemplo, es posible que haya escuchado a la gente decir que Joe Montana era el mariscal de campo por excelencia. Puede que no haya sido llamativo, pero hizo el trabajo siendo eficiente, confiable e interactuando bien con sus compañeros de equipo.

Al embarcarse en su viaje de QAM, las primeras preguntas que debe hacerse son dónde está el programa de mantenimiento de su empresa y hacia dónde desea llevarlo. Una empresa necesita establecer un punto de referencia válido de dónde se encuentra, establecer metas realistas y luego evaluar su progreso de manera honesta y abierta a intervalos predeterminados.

El desarrollo y la madurez de un programa de mantenimiento no es diferente al de un ser humano. En su infancia, todo es reactivo. La maquinaria se rompe y la gente de producción está pidiendo atención a gritos. Dado que no hay un historial de mantenimiento del que extraer conocimiento, las reparaciones son más desafiantes.

A medida que avanza un programa y los técnicos aprenden el equipo y comienzan a idear medidas preventivas, avanza hacia la adolescencia, donde necesita más estructura. Luego, a medida que la tecnología y los sistemas de información relacionados con el mantenimiento y la gestión de activos se desarrollan en torno a los procesos de comunicación automatizados y los datos históricos, el desafío se convierte en el paso hacia la proactividad y la productividad.

Cuando está maduro, las decisiones deben tomarse en función de la experiencia que pueda impulsar la eficiencia aún más. Es en este nivel donde RCM (mantenimiento centrado en la confiabilidad) se puede implementar de manera efectiva. Es necesario contar con algunos años de datos históricos y un sistema completo de software de gestión de activos antes de que una organización pueda comenzar a decidir qué equipo es verdaderamente crítico.

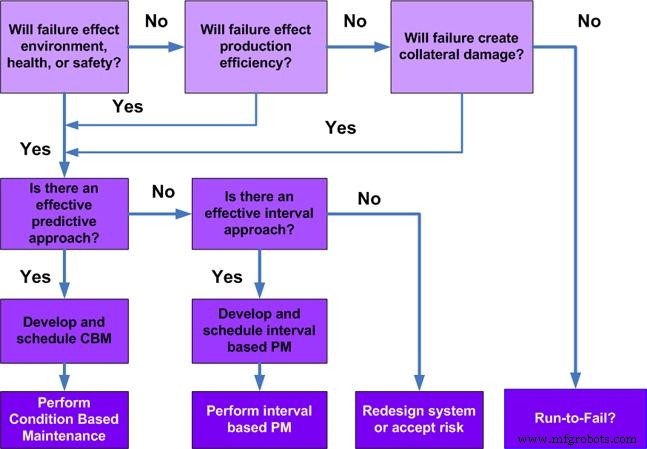

Las metodologías RCM ahora se pueden usar para mantener equipos mientras se desarrollan tendencias que muestran dónde pueden ahorrar dinero haciendo menos mantenimiento o incluso ejecutando algunos equipos hasta fallar. Una vez que estos procesos están implementados con un plan para monitorearlos y mejorarlos aún más, QAM se ha logrado.

Nivel 1:perturbador / reactivo

Todo tiene que empezar en algún lugar y el mantenimiento no es una excepción. No hay un historial de equipos al que recurrir y todo el mantenimiento es reactivo. Algunas empresas comienzan a fabricar o dar servicio a productos que no reconocen el mantenimiento hasta que literalmente los muerde en el balance general.

Algún soldador o maquinista hará reparaciones menores en el equipo fallado, y se llamará a los representantes de servicio para problemas importantes. A medida que pasa el tiempo, las fallas realmente comienzan a crear problemas de producción y pueden hacer que una empresa viable fracase.

Carpetas y hojas de cálculo de nivel 2

En el nivel dos, las empresas comienzan a contratar mecánicos de mantenimiento e incluso pueden permitir que uno se siente detrás de un escritorio un cierto porcentaje del tiempo para planificar el mantenimiento y llevar registros. Es en esta etapa que se implementan los MP basados en el calendario y el tiempo operativo y los técnicos comienzan a llevar un historial del equipo.

Muchas empresas solo pasan a este nivel para apaciguar algún estándar de calidad para su industria, como QS o ISO. Muchas empresas permanecen en este nivel por tiempo indefinido, quizás debido a la noción predominante de que si un técnico no está girando herramientas en una máquina rota, está perdiendo el tiempo. Una planificación y una gestión más proactivas no se consideran elementos de valor añadido.

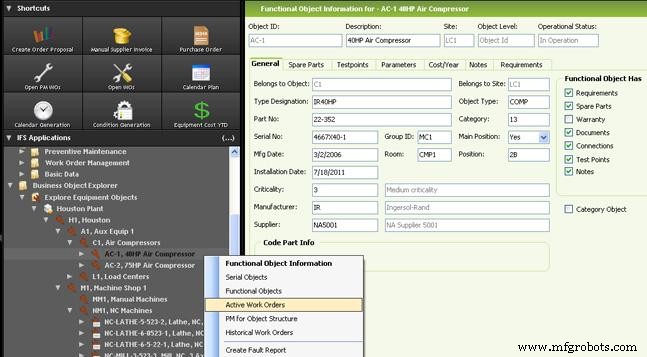

En esta captura de pantalla, observe que la representación gráfica de la estructura del equipo es jerárquica y navegable. Los registros de equipos y las pantallas de órdenes de trabajo son escalables. Se muestra una representación más madura de un objeto de equipo con documentos adjuntos. Esto se puede simplificar drásticamente para mostrar solo los campos y pestañas en uso.

Nivel 3:CMMS básico

Por fin, se aprobó un sistema de gestión de mantenimiento computarizado (CMMS) y se asignó un equipo para investigar los costos y enfoques necesarios para cumplir con ese compromiso. Hay apoyo de la gerencia para el proyecto, y algunos campeones han dado un paso al frente para tomar la iniciativa en la selección e implementación de software.

Muchas empresas cometen el error de pagar una buena cantidad de dinero por un CMMS, pero recortan la implementación. Este es un ejemplo de lo que se llama pasar por encima de un dólar para recoger una moneda de diez centavos. Consideran el tiempo necesario para recopilar e ingresar datos pertinentes como tiempo que los técnicos podrían estar aplicando al equipo en lugar de darse cuenta de que debe ingresar buenos datos para obtener buenos datos.

Por otro lado, otros equipos de implementación bien intencionados intentan hacer demasiado desde el principio. Quieren utilizar todos los campos disponibles en un informe de fallas o en una orden de trabajo incluso antes de comprender muchos de los indicadores clave de rendimiento (KPI) que finalmente desean monitorear.

Dejar que un sistema evolucione hasta cierto punto siempre tiene el mejor sentido. El tiempo es dinero y requiere tiempo para ingresar datos en el sistema. Hacer que un técnico complete un campo que no es necesario es una pérdida de tiempo.

A medida que se desarrolla el sistema de mantenimiento, usar un campo en particular puede tener más sentido, pero no está disponible porque ya se está usando y está lleno de información impertinente.

Una implementación deficiente también da como resultado una situación en la que el equipo no está configurado correctamente o la información ingresada en el sistema se basa en conjeturas. En muchos casos, tiene sentido ser paciente y esperar el historial laboral para identificar las necesidades. Un programa de mantenimiento bien diseñado se optimizará con la edad.

Necesita un plan de adónde quiere ir con el sistema antes de configurar la implementación. Diseñe fases y objetivos con líneas de tiempo. Establezca un punto de referencia en el que se encuentra y programe intervalos de evaluación honesta. Contrata a los consultores adecuados para que te ayuden. Puede que sean o no el proveedor de software. Asegúrese de contar con el mejor personal de mantenimiento en el equipo central que reciba información de los técnicos y expertos internos en la materia.

¿Qué buscar en un CMMS?

Obviamente, lo primero de lo que debe asegurarse es si la empresa que proporciona el software va a existir por un tiempo y tiene un modelo estructurado de mejora del producto. Quiere que sea escalable para que su programa pueda convertirse en las herramientas que el CMMS tiene para ofrecer, incluidos paneles de KPI, tendencias y posibles fuentes de captura de datos en tiempo real desde el software de operación de la máquina.

¿La entrada es simple y la navegación se siente intuitiva? Otras facetas importantes son las estructuras de los equipos que permiten una rápida visibilidad de la acumulación de costos. También querrá herramientas de mantenimiento preventivo que proporcionen trabajo programado impulsado por el calendario, valor acumulado como horas de la máquina y eventos como todo el mantenimiento debido a un cierre.

Además, es bueno tener informes de fallas que se pueden ingresar rápidamente pero que también tienen la capacidad de ser seguidos con muchos detalles de planificación. El historial del equipo debe ser accesible de forma rápida y sencilla.

Junto con la implementación de CMMS, este es un buen momento para introducir componentes condicionales simples y menos costosos, como el muestreo de aceite y la termografía infrarroja. Un año en un proyecto CMMS y con simples verificaciones condicionales, debería haber suficiente información para comenzar a desarrollar y recolectar KPI y tendencias.

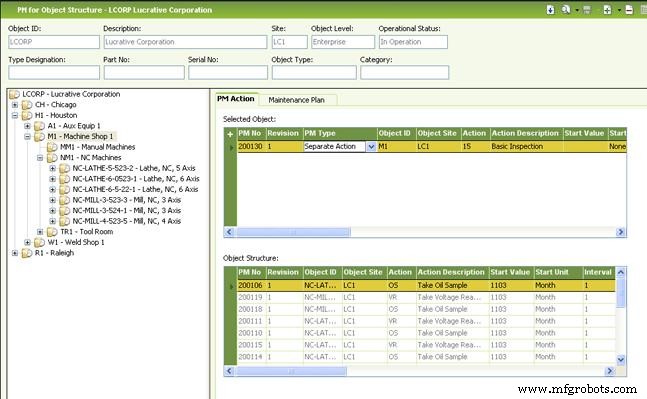

Las herramientas de navegación integradas, incluida esta tabla de MP para la estructura de objetos, le permiten ver cada MP de cada equipo en particular, así como todos los MP del equipo en su estructura. Los IFS PM pueden ser para el objeto específico de una ruta y se pueden generar de varias maneras, incluido el calendario, los datos de criterios (valores acumulados como horas y ciclos, así como valores límite mínimo y máximo) y eventos como paradas planificadas.

Nivel 4:CMMS integrado

En el nivel cuatro, una organización de mantenimiento comienza a considerar seriamente cómo su CMMS interactúa con otros sistemas de la empresa, incluida la planificación de recursos empresariales (ERP), el monitoreo de equipos y el software de gestión de proyectos.

Si un equipo de mantenimiento está recortando órdenes de compra y realizando requisiciones de materiales en un ERP mientras realiza una doble entrada al registrar manualmente los costos o realmente duplicarlos en el CMMS, es hora de considerar invertir en un paquete integrado o pagar por interfaces directas.

Si una empresa ha estado planificando con anticipación en las fases anteriores de desarrollo y ha seleccionado un paquete de software que ofrece funcionalidad ERP y CMMS (llamada gestión de activos empresariales o EAM), puede avanzar de manera más elegante, rentable y eficiente hacia una mayor integración sin incorporar ejércitos. de consultores e integradores de sistemas de alto precio.

Si una planta tiene un sistema de control de supervisión y adquisición de datos (SCADA), es hora de comenzar a considerar una interfaz directa de datos (horas, carreras, alarmas). Casi todos los programas de monitoreo y algunos CMMS son compatibles a través de la interfaz OLE Process Control (OPC).

Tiene sentido tener muestreo remoto y monitoreo en tiempo real directamente en el CMMS con el fin de reducir las horas de trabajo necesarias para recopilar e ingresar datos y evitar lecturas erróneas que conducen a datos basura en el CMMS.

Durante la fase de CMMS integrado, una organización de mantenimiento también puede considerar la integración de sus herramientas de software de mantenimiento con software de gestión de proyectos que puede entregar equipos directamente en su CMMS.

Este es un gran paso hacia una mayor eficiencia y la capacidad de administrar los activos durante todo su ciclo de vida, desde la ingeniería, la instalación, la puesta en servicio, las operaciones, el mantenimiento y hasta la decisión de reacondicionar o reemplazar. Las instalaciones de máquinas, las ampliaciones de plantas y las reubicaciones tienen relevancia en la gestión de activos. La verdadera gestión del ciclo de vida de los activos (ALM), o lo que se conoce como seguimiento "de la cuna a la tumba", comienza en el nivel de diseño y / o instalación.

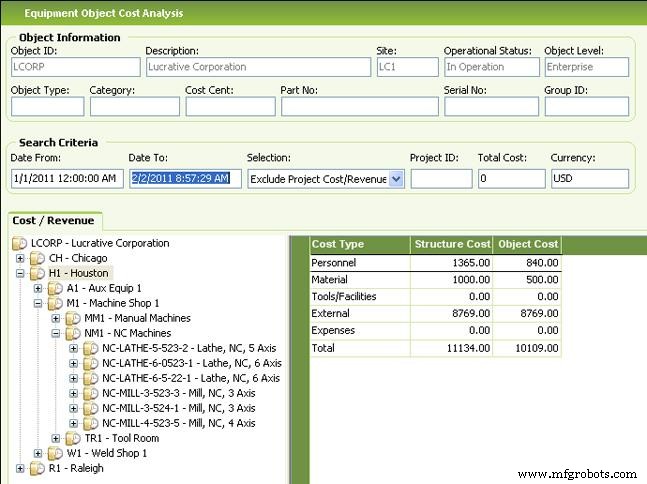

La pantalla Costo del objeto del equipo muestra los costos en tiempo real del equipo con un solo clic. Observe que la instalación de Houston está resaltada y muestra el costo del trabajo frente a la instalación misma y el costo frente al equipo dentro de su estructura. Al hacer clic en cualquier objeto de la estructura, obtendrá el análisis de costos en tiempo real asociado sin ejecutar un informe.

¿Mantenimiento basado en condiciones?

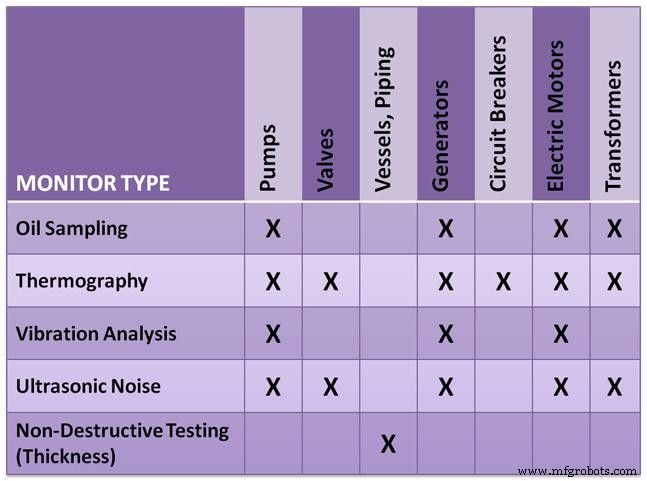

Se puede incorporar un programa basado en la condición en el programa de mantenimiento para obtener valor al hacer menos reemplazos antes de fallar y al requerir menos horas de mantenimiento preventivo. Hemos hablado del muestreo de aceite y la termografía infrarroja, que pueden ser relativamente económicos.

Algunos otros tipos prevalentes incluyen monitoreo y análisis de vibraciones, detección de ruido ultrasónico y pruebas no destructivas. Todas estas son áreas que requieren experiencia y evaluación específicas sobre su valor potencial antes de implementarlas.

Mucha gente quiere que su CMMS realice esta recopilación y análisis de datos específicos por ellos, pero esto no es práctico. Ningún software puede hacer todo de manera eficaz, y debe cuestionar a cualquiera que diga que puede hacerlo. El CMMS solo necesita tener la capacidad de tener los datos adjuntos. Deje que el especialista se especialice donde tenga sentido y no caiga en ese pozo de "talla única".

Nivel 5:Gestión de activos por excelencia

Ahora estás en la cima de QAM. Tiene todas las herramientas para implementar RCM. Puede decidir qué es un equipo verdaderamente crítico en lugar de lo que parece que sería de acuerdo con el conocimiento tribal, pero en realidad no lo es.

Tiene cuadros de mando e indicadores clave de rendimiento que son en tiempo real y al alcance de su mano. Puede tomar decisiones de reparación / reemplazo rápida y fácilmente. Puede tomar decisiones de "ejecución hasta fallar" con datos precisos.

Las órdenes de trabajo de mantenimiento de IFS se integran a la perfección con los proyectos de IFS, lo que permite un proyecto de instalación, actualización o expansión para ser planificado, creado y monitoreado usando IFS Projects sin dejar de tener la capacidad de impulsar los costos desde la orden de trabajo hasta el equipo. También puede entregar el nuevo equipo directamente en la estructura del equipo mediante Project Delivery.

Las órdenes de trabajo de mantenimiento de IFS se integran a la perfección con los proyectos de IFS, lo que permite un proyecto de instalación, actualización o expansión para ser planificado, creado y monitoreado usando IFS Projects sin dejar de tener la capacidad de impulsar los costos desde la orden de trabajo hasta el equipo. También puede entregar el nuevo equipo directamente en la estructura del equipo mediante Project Delivery.

QAM es un modelo de cómo se desarrolla un programa de gestión de activos. Puede lanzar todas las palabras de moda que desee, pero todo se reduce al sentido común y a un plan. Si bien la tecnología correcta es importante, es su cultura organizacional la que realmente separará el trigo de la paja y determinará si llega a RCM o no.

Una empresa necesita una visión de hacia dónde se dirige y cómo llegar allí, además de unas pocas filas y columnas en una hoja de cálculo de presupuesto. Las personas, los procesos, la dedicación y la disciplina son los que hacen que un programa de mantenimiento sea exitoso. El software, el equipo de monitoreo, las premisas de confiabilidad y los indicadores de desempeño son solo herramientas que automatizan, guían y miden su éxito.

Acerca del autor

En su función de consultor de negocios para IFS North America, Jerry Browning ayuda a los clientes de IFS a aprovechar al máximo la funcionalidad de las aplicaciones IFS para el mantenimiento, la gestión de activos empresariales y la gestión del ciclo de vida de los activos. Tiene más de 25 años de experiencia en mantenimiento y gestión de activos, junto con una formación académica en electrónica e ingeniería eléctrica en la Universidad de Ohio y la Universidad de Houston. Formó parte del estimado programa AEGIS en la Marina de los Estados Unidos.

Mantenimiento y reparación de equipos

- Cuatro tendencias que impulsan la transformación digital en la gestión de activos

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- Gestión de mantenimiento:descripción general

- ¿Qué es la confiabilidad y la gestión de activos?

- El futuro de la gestión de activos

- Los beneficios de la gestión estratégica de activos

- Vender el mantenimiento a la gerencia

- Conozca el estándar de gestión de activos PAS 55

- Los 5 mayores riesgos para una gestión eficaz de activos

- Cómo la Internet industrial está cambiando la gestión de activos

- ¿Por qué ahora es el momento de adquirir un software de mantenimiento y gestión de activos?