Por qué el elemento humano de confiabilidad es tan importante

Cuando alguien pregunta sobre su programa de confiabilidad, ¿qué es lo primero que le viene a la mente? ¿Piensa en análisis de vibraciones, temografía, ultrasonidos, análisis de corriente del motor, detección de fallas, análisis de aceite o alguna forma de prueba no destructiva?

¿Sus pensamientos se centran en material basado en procesos como análisis de causa raíz, análisis de fallas, FMEA, RCM, CMMS o flujos de trabajo? ¿En qué momento consideras a la gente? Puede tener todas las herramientas y procesos predictivos necesarios en su lugar, pero sin las personas que brinden la ejecución necesaria, faltarán los resultados del programa.

Cuando consideramos métricas, tratamos de evaluar cada una de las tecnologías de forma independiente como programas o la salud general de los activos para realizar sus funciones diseñadas, lo cual es muy importante. El resultado final es cuán efectivos somos para la productividad general de la operación.

Intentamos medir de forma eficaz un impacto negativo determinando cuántos problemas prevenimos. Esto nos lleva a examinar una amplia gama de indicadores adelantados y rezagados para la interpretación. A través de todas las métricas que se examinan, generalmente descuidamos nuestro activo más crítico:las personas.

Las personas pueden hacer o deshacer cualquier programa por su actitud, cómo ejecutan sus responsabilidades diarias, cómo interactúan con sus compañeros de trabajo y cómo interactúan entre los departamentos. Una vez que superamos el tema de la compensación, la gente quiere contribuir y ver que su contribución marca la diferencia.

Están orgullosos de su trabajo y quieren aprecio o reconocimiento por sus contribuciones, que puede ser un simple agradecimiento. Quieren oportunidades de aprendizaje, desarrollo, promociones y se sienten parte del éxito. Tienen visión de su propio futuro y los objetivos del negocio, con el deseo de utilizar sus talentos para compartir el éxito. Todas estas ideas y muchas más están incluidas en el compromiso de los empleados.

Llevar el compromiso a una sola definición es una tarea muy difícil. The Conference Board, una asociación de investigación y membresía empresarial independiente global, definió en 2006 el compromiso de los empleados como "una conexión emocional intensificada que un empleado siente por su organización, que lo influye para que ejerza un mayor esfuerzo discrecional en su trabajo" .

Ahora que sabemos qué es, ¿cómo clasificamos? Del Informe de compromiso de los empleados de Blessingwhite 2008, se afirma:“Aunque Norteamérica tiene una de las proporciones más altas de empleados comprometidos en todo el mundo, menos de 1 de cada 3 empleados (29 por ciento) está completamente comprometido y el 19 por ciento está realmente desconectado”.

¿Qué estamos haciendo bien o bien?

En Cargill's Cleveland Mine hemos adoptado el concepto de que el compromiso es importante tanto para nuestros empleados como para el éxito de nuestro negocio. Al realizar nuestra encuesta de participación en 2004 que abarcó a todos los empleados asalariados y de la unidad de negociación, nuestro puntaje total fue del 61 por ciento.

Esto nos dijo que teníamos mucho trabajo por delante si queríamos mejorar. La siguiente encuesta en 2006, con una puntuación del 68 por ciento, mostró que íbamos por el camino correcto, pero aún nos quedaba un largo camino por recorrer para cambiar la cultura.

La puntuación de la encuesta de 2007 del 74 por ciento confirmó nuestra dirección. Los resultados de nuestra última encuesta de participación del 88 por ciento (tomada en 2008) nos lleva a lo que creemos que es de clase mundial, pero todavía tenemos trabajo por delante; todavía hay mejoras que se pueden hacer.

Veamos los comentarios de nuestros empleados sobre por qué se sienten comprometidos. Estos comentarios provienen de lo que llamamos discusiones de mesa redonda:pequeños grupos de empleados que entran en una discusión facilitada por uno de sus pares.

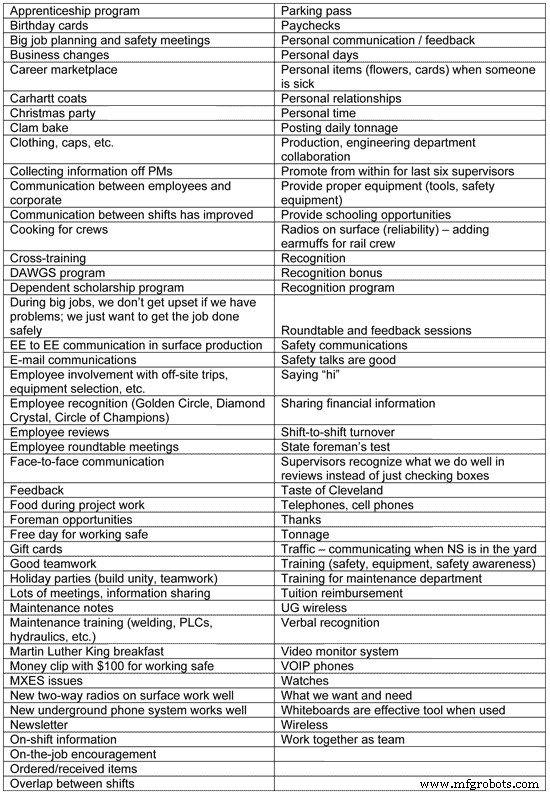

Esta es una herramienta que se utiliza para averiguar qué estamos haciendo que les gusta a los empleados y qué aspectos debemos mejorar. La pregunta que se planteó a todos los grupos fue simplemente "¿Qué estamos haciendo bien?" Las respuestas colectivas en orden alfabético fueron:

Puede ver que las respuestas varían mucho ya que diferentes personas tienen diferentes prioridades. No hay una talla para todos"; algunas personas se sintieron comprometidas con el reconocimiento (formal o informal), la capacitación, las oportunidades de desarrollo, la seguridad mejorada, la comunicación mejorada, el tiempo libre, las oportunidades para socializar y conocer el negocio. En última instancia, el entusiasmo generado a través del compromiso tiene un efecto transformador en la cultura que desarrolla el sentimiento de participación como facilitador de resultados.

Programa de aprendizaje y oportunidades educativas

Si bien llevaría mucho tiempo cubrir cada elemento de la lista, me gustaría ampliar algunos comentarios, como el programa de aprendizaje y DAWGS. Estoy seguro de que muchos están preocupados por la reducción de la reserva de talentos de los artesanos calificados. Una forma en que estamos abordando este problema es patrocinando un programa de aprendizaje interno aprobado por el gobierno federal, que es administrado por el estado, para mecánicos de mantenimiento y electricistas de mantenimiento.

La finalización exitosa del programa requiere 576 horas de contacto educativo junto con 8,000 horas de capacitación en el trabajo. Nos hemos asociado con Cuyahoga Community College en Ohio para proporcionar la mayor parte de la instrucción educativa que se complementa con instrucción específica de la industria, como lubricación, mantenimiento de precisión, etc.

El aprendiz inscrito asiste a clases en su tiempo, generalmente durante las tardes, y la empresa paga todas las matrículas y tarifas, además de reorganizar los horarios de trabajo cuando sea necesario para facilitar la asistencia a clases. Esto requiere un compromiso conjunto tanto del individuo como de la empresa para tener éxito. Al finalizar, el individuo recibe un certificado de oficial en su campo respectivo. Este es un ejemplo de cómo estamos desarrollando a las personas para su crecimiento y satisfacer nuestras necesidades futuras.

Además del proceso de aprendizaje formal, brindamos oportunidades educativas a las personas que desean mejorar su base de conocimientos. Contamos con numerosos empleados que han asistido a una capacitación formal en soldadura que completaron el curso, probaron y recibieron su certificación de soldadura.

Otros tomaron cursos sobre

Capacitación en seguridad

También quiero cubrir brevemente nuestro proceso DAWGS. Este es un proceso de capacitación en seguridad conductual (BST) que utiliza el acrónimo DAWGS, que significa Desarrollar conciencia con seguridad grupal. Este es un proceso conductual de prevención de accidentes impulsado por los empleados que ayuda a dar forma a la cultura de la seguridad. El proceso fortalece el compromiso con la seguridad, desarrolla líderes de seguridad y fomenta el compromiso al construir desde cero.

Este es un proceso “sin nombre, sin culpa” en el que todos los empleados fueron capacitados para observar la ejecución de las tareas e identificar áreas o acciones potenciales que podrían resultar en un accidente o lesión. La observación se realiza con tarjetas de observación DAWGS que brindan recordatorios de las condiciones y acciones a tener en cuenta con un área para notas para facilitar la discusión. Luego, el observador y la persona que ejecuta la tarea discuten qué se hizo bien y qué podría modificarse para hacer la tarea más segura en el futuro.

La discusión entre pares es un método no amenazante para alterar comportamientos identificando situaciones de riesgo, con la solución para mitigar el riesgo desarrollado por el empleado. Esta interacción conjunta entre los empleados en la planta proporciona propiedad en el proceso y una mirada atenta a los compañeros de trabajo y produce mejoras positivas.

El programa es facilitado por un empleado de la unidad de negociación que capacita a los empleados sobre el proceso DAWGS, cómo realizar observaciones adecuadas, mantiene las métricas, lidera el equipo de eliminación de barreras, facilita el equipo directivo de DAWGS y es el campeón del proceso.

El proceso de DAWGS se inició en marzo de 2002. Esto fue después de que las tasas de frecuencia de lesiones hubieran caído debido a las iniciativas impulsadas por la administración, pero necesitábamos algo más para prevenir lesiones. Qué mejor manera de prevenir lesiones que involucrar a los empleados en la conducción del proceso. Cuando los empleados se involucraron activamente en la configuración del proceso, la tasa de lesiones con tiempo perdido disminuyó drásticamente.

Durante los próximos años, la tasa de lesiones notificables también se redujo a cero lesiones notificables actuales. Este es solo uno de los muchos logros importantes de nuestros empleados durante los últimos años.

Conozca nuestra mina

Antes de relacionar esto con la confiabilidad, me gustaría dar una breve descripción de nuestro funcionamiento. Somos una operación minera subterránea que utiliza un estilo de minería de habitación y pilar. La mina tiene 1.800 pies de profundidad y se extiende aproximadamente cuatro millas bajo el lago Erie. Nuestro negocio depende en gran medida de la madre naturaleza, ya que nuestro producto principal es la sal deshielo que se utiliza para mantener las carreteras y aceras libres de hielo.

Mantenemos una flota de equipos móviles especializados que extraen la sal, la cual es cargada en un sistema de cinta transportadora para su transporte a la operación de molienda, que también se ubica bajo tierra. La operación de molienda tritura y criba la sal en un producto utilizable. Luego se transporta a la superficie utilizando un polipasto estilo Keppe. Las superficies mantienen instalaciones que se envían por camión, ferrocarril y barco. También contamos con una operación de molienda para fabricar productos especializados además de instalaciones de empaque.

Fiabilidad y compromiso en este sitio de Cargill

Muchas industrias tienen múltiples líneas de productos o redundancias integradas en áreas críticas del proceso. Este es un lujo que lamentablemente no tenemos. Cuando una cinta transportadora se cae o hay un problema en la operación de fresado, esto cierra nuestra única línea de producción.

Mantener sistemas confiables es crucial para nuestro éxito. Nuestros procesos mineros requieren mucha mano de obra. Con las operaciones desplegadas en un área de cuatro millas y la tecnología de automatización no es una opción viable, debemos confiar en las personas. Las personas necesitan conocer la operación, las consecuencias que su acción tiene para la operación y que pueden usar su mente para superar los desafíos.

Mirando hacia atrás hace unos 10 años, pensamos que nuestras tasas de producción eran bastante buenas, con algún día récord ocasional. Habíamos mejorado nuestra disponibilidad de molienda. Habíamos mejorado nuestra disponibilidad de la línea principal. Aun así, nuestras tasas de productividad comenzaron a caer.

Parte de la disminución se atribuyó a equipos viejos y envejecidos y al cuello de botella que proporcionó este molino de envejecimiento. Se tomó la decisión de actualizar el antiguo molino, reemplazando el equipo antiguo por un equipo nuevo y más eficiente, y reorganizando el flujo del proceso para que sea más productivo. El nuevo molino se instaló en fases durante 2001 y 2002; esto condujo a un aumento de productividad inicial en 2003 del 28 por ciento con respecto al año anterior. La nueva tecnología mejorada funcionó.

Hubo algo más que empezó a tomar forma durante esta instalación. Durante la fase de diseño, los ingenieros que diseñaban el molino hablaron con los operadores, mecánicos y supervisores sobre el tipo de problemas que tenían en el pasado y compartieron los conceptos que imaginaron para el nuevo molino.

Los ingenieros escucharon las preocupaciones e ideas. Trabajaron para incorporar muchas de las ideas en el diseño final. Algunas cosas fueron muy simples, como cambiar las rampas de transferencia de un diseño cuadrado a uno redondo para evitar que el material se atasque y centrar las cargas.

Otros eran más complejos, como eliminar un elevador de cangilones y reemplazarlo con dos correas inclinadas debido al alto tiempo de inactividad y al mantenimiento asociado con el elevador de cangilones en comparación con las correas. Esta fue la participación de los empleados. Cuando se completó el nuevo molino, los empleados que trabajaban en el área del molino asumieron la propiedad y se enorgullecieron de señalar sus sugerencias que se convirtieron en realidad.

Todavía hubo algunas personas que sintieron que no fueron escuchadas porque sus ideas no fueron incorporadas. Estos se evaluaron a medida que surgieron problemas y se pusieron en práctica cuando tales ideas resolvieron una inquietud específica. El año siguiente, 2004, registró un aumento de productividad del 25 por ciento sobre el desempeño del año anterior. Fue entonces cuando llevamos a cabo nuestra encuesta de participación, obteniendo resultados del 61 por ciento, que fue una verificación de la realidad.

Conseguimos la participación de los empleados, pero no en todas las áreas. Se nos encomendó la tarea de ampliar esta participación para que fuera significativa para todos. Se iniciaron muchas iniciativas para abordar las inquietudes que surgieron a raíz de la encuesta de participación. Estos incluyeron reuniones trimestrales de retroalimentación llevadas a cabo por el gerente de la mina, Bob Supko, con todos los empleados para discutir el negocio.

Estas sesiones de retroalimentación fueron mucho más que discutir las cifras de producción y las tasas de frecuencia de seguridad. Los empleados recibieron información sobre los costos de producción, el estado de los proyectos actuales, los proyectos futuros, las previsiones de mercado y todo lo relacionado con el desarrollo de nuestro negocio. Esta fue la primera vez que se compartió esta información. También tenían un foro abierto para hacer preguntas y recibir respuestas o hacer sugerencias.

Se llevaron a cabo muchas iniciativas de formación en diversas áreas, como el programa de aprendizaje. Desarrollamos activamente una comunicación abierta en todas las áreas de la operación. Los empleados comenzaban a ver que estábamos pasando de la anterior relación "nosotros contra ellos" a un enfoque de "nosotros" o "equipo".

La tendencia continuó en 2005 con un aumento productivo del 11 por ciento sobre el desempeño del año anterior. Luego, la madre naturaleza nos asestó un golpe en 2006, sin nieve. Cuando una empresa depende del frío, la nieve y el hielo, las temperaturas de 60 grados en enero no son buenas.

Las tasas de producción tuvieron que recortarse debido a la falta de demanda. Eso, a su vez, significó que hubo despidos personales. Afortunadamente, el invierno llegó a finales de este año; y en marzo, nos enterraron en un manto de nieve y llamaron al personal despedido. La productividad se redujo un 24 por ciento, no debido a nuestros empleados, sino a la falta de demanda.

La pregunta seguía siendo cómo este invierno templado afectaría el compromiso de nuestros empleados. Se realizó la encuesta de participación y se obtuvieron los resultados, 68 por ciento de participación. Habíamos aumentado a pesar de los desafíos de un mal año.

El año siguiente, 2007, el invierno comenzó temprano y duró lo que pareció una eternidad. La demanda era alta y la sal escaseaba. Nuestros empleados se elevaron para satisfacer la mayor demanda aumentando la productividad un 28 por ciento con respecto al año anterior. Nuestro puntaje de participación aumentó al 74 por ciento.

El año siguiente, 2008, no fue la excepción:otro año nevado con una gran demanda; los empleados aumentaron la productividad otro 5 por ciento con respecto al año anterior, con un compromiso medido en un 88 por ciento.

La importancia de la lubricación en el esfuerzo de confiabilidad

Estos son los resultados de una fuerza laboral comprometida, pero llegar allí no siempre es fácil. Se requiere determinación y disciplina para mantener el rumbo, especialmente cuando parece más fácil abandonar una iniciativa porque parece demasiado difícil de completar.

Una de esas iniciativas, a la que llamo piedra angular de la fiabilidad, es la lubricación. El equipo solo funcionará tan bien como el lubricante sobre el que se montan los componentes. El viejo adagio de que la grasa es grasa y el aceite es aceite puede haber funcionado hace 50 años, pero eso ya no se aplica. Las personas tienen que desarrollar un respeto nuevo y saludable por las complejidades involucradas con una lubricación adecuada.

Parte de este desarrollo fue que cada mecánico asistiera a un curso de lubricación de tres días que se llevó a cabo en el sitio. Esto proporcionó la capacitación necesaria para desarrollar el entendimiento fundamental de que cada componente que requiere lubricación necesita el lubricante correcto, aplicado de la manera correcta, en la cantidad correcta y en el momento correcto. Cuando se cumplen estos cuatro principios, el equipo durará casi indefinidamente.

Al realizar este tipo de capacitación con empleados experimentados, no siempre es fácil ganar aceptación. Puedo ilustrar esto mejor con un ejemplo de nuestra capacitación. Cuando programamos que los empleados asistieran a esta capacitación, había dos mecánicos con más de 35 años de experiencia programados para asistir.

Me preguntaron por qué tenían que ir a este entrenamiento; habían estado engrasando cosas toda su vida. "¿Qué me van a enseñar sobre la grasa de todos modos?" Les dije que fueran a clase, se sentaran allí y escucharan; si nada más, se estaba proporcionando el almuerzo. Ambos fueron a la clase sin comentarios. Aproximadamente una semana después, recibí una llamada de una de las personas que solicitaba un libro de especificaciones de lubricantes porque sentía que estábamos usando un lubricante incorrecto para una aplicación.

Para mí, este fue un gran logro; tener un veterano muy experimentado que solicitaba una aclaración significaba que no solo entendía la clase, sino que estaba aplicando lo que había aprendido.

También revisamos nuestro inventario de lubricación subterránea, que constaba de tres páginas de diferentes lubricantes. Al ver en el inventario que varios productos eran muy similares, iniciamos un esfuerzo de consolidación. Con la ayuda de nuestro proveedor de lubricantes, evaluamos cada aplicación para determinar las especificaciones de producto correctas.

Pudimos consolidar las tres páginas en 12 productos de aceite y tres productos de grasa. A esto le siguió una hoja de solicitud de producto para equipos estacionarios móviles y rotativos. Esta es una hoja de una página codificada por colores que enumera todos los equipos móviles o estacionarios. Identifica qué producto usar en qué aplicación. Esto redujo significativamente el inventario, redujo la contaminación cruzada y brindó una referencia rápida y fácil para la aplicación.

Si bien el personal de mantenimiento generalmente llena el equipo y las cajas de engranajes, los operadores completan el equipo cuando realizan una inspección previa a la operación y encuentran un nivel de aceite bajo. Es importante que cualquiera que agregue aceite comprenda las consecuencias de sus acciones. Esto provocó una capacitación formal en lubricación básica para algunos de los operadores de equipos. Al completar la capacitación, un operador dijo:"No sabía que el aceite era tan importante. He estado agregando el aceite incorrecto a mi transmisión ". Para mí, esto demostró que quería hacer lo correcto; simplemente no entendía por qué.

Puede parecer que me he ido por la tangente con la lubricación desde el acoplamiento, pero como mencioné, la lubricación es la piedra angular de la confiabilidad. Con una fuerza laboral comprometida, ejecutarán lo que aprendan cuando entiendan por qué. La idea de participación para aumentar la confiabilidad y la productividad puede parecer un tipo de pensamiento diferente.

Como dijo Einstein, "No podemos resolver problemas utilizando el mismo tipo de pensamiento que usamos cuando los creamos". No creamos nuestros problemas actuales mediante la participación, pero podría ser un paso en la dirección correcta para resolverlos.

Comunicación e interacción

Veamos algunas otras iniciativas que se implementaron y que han tenido efectos dramáticos en la participación. Uno es nuestro sistema subterráneo de comunicación inalámbrica que pone en manos de los empleados el equivalente a teléfonos móviles. En la superficie, las personas pueden mantenerse en comunicación con teléfonos celulares o radios.

Underground es una situación única; las ondas de radio solo viajan en línea recta. Esto requirió la instalación de una red de fibra óptica masiva con puntos de acceso en cada esquina que permite el uso de teléfonos de voz sobre IP. Se distribuyeron teléfonos a todos los mecánicos, electricistas, supervisores, operadores y personal que trabaja en ubicaciones remotas.

El personal ahora pudo mantenerse en contacto, obtener información o expresar sus inquietudes sin demora y proporcionó una mejor interacción entre departamentos. La red inalámbrica también permitió el uso de computadoras inalámbricas de servicio aproximado que están montadas en vehículos para acceder a la intranet. Los empleados ahora pueden obtener información en tiempo real sobre el estado del equipo, ingresar órdenes de trabajo en el CMMS y acceder a la nómina y / o información de recursos humanos.

La red inalámbrica también permitió la instalación de un sistema de seguimiento de mineros. A través de una etiqueta RFID ubicada en la luz de la gorra de una persona, la ubicación de la persona se puede determinar bajo tierra. Esta es una gran ventaja de seguridad en caso de que ocurra un evento que requiera la evacuación de la mina. Nuestros empleados adoptaron esta tecnología, sabiendo que era por su seguridad.

Otra iniciativa fue la formación del equipo de mejora de la mina Cleveland, compuesto por empleados de varios departamentos y miembros del equipo de gestión. El equipo está encargado de explorar y sugerir iniciativas para la implementación que continuarán aumentando el compromiso y nuestra organización. Una vez que se aprueba una idea, el equipo toma la iniciativa como campeón. Los resultados han sido exitosos.

Se llevan a cabo dos reuniones de programación cada semana:una para el subterráneo y otra para la superficie. Estas reuniones son interdepartamentales, con la asistencia del programador, el planificador, los supervisores de mantenimiento y los supervisores de producción. La reunión está dirigida por el programador, quien presenta un cronograma preliminar que consiste en trabajos de mantenimiento preventivo y trabajos de reparación para la próxima semana.

El plazo de trabajo se negocia con la producción. La producción proporciona el tiempo disponible y el mantenimiento proporciona los recursos necesarios. Cada uno también trae una lista de solicitudes de discusión para determinar el acceso al equipo, el material y la disponibilidad de mano de obra, además de la prioridad.

La única regla básica es que el mantenimiento preventivo es la máxima prioridad y no se puede eliminar del programa. Una vez finalizada la reunión, el programador trae todos los acuerdos a un programa final para su publicación y publicación. Esto une a todos los departamentos en un proceso de pensamiento común, con la publicación del horario que alerta a todos los empleados cuando se programará la reparación de sus equipos.

Ideas, mejora e innovación

Uno de los pilares de apoyo de una organización es la innovación. Se anima a todos los empleados a que ingresen cualquier idea de mejora en una base de datos informática para su revisión. Cada idea es discutida por un equipo multifuncional compuesto por empleados y gerentes de superficie y subterráneos, mantenimiento, producción y contabilidad.

Cada idea se revisa y se envía al superintendente respectivo con una recomendación del equipo de innovación para su viabilidad. Luego, la idea se implementa o se rechaza. En cualquier caso, se mantiene informado al empleado del progreso y se le da una razón para la acción tomada.

Las ideas pueden provenir de individuos, grupos o sesiones de lluvia de ideas dirigidas por empleados. Las ideas van desde soluciones de problemas únicos, mejoras de seguridad e importantes proyectos de inversión de capital, hasta nuevos desarrollos que han recibido patentes.

La contratación de nuevos empleados siempre es un desafío para obtener personas capacitadas que se adapten culturalmente a la organización. Todos los departamentos (mantenimiento, operaciones, ingeniería y contabilidad) trabajan y asumen un papel activo con el gerente de recursos humanos a la hora de captar nuevos talentos.

Las entrevistas se llevan a cabo como un esfuerzo de equipo, con un miembro del departamento sentado junto al gerente de recursos humanos. Este es un proceso que requiere mucho tiempo, pero los resultados nos permiten asegurar empleados verdaderamente talentosos que se involucran activamente.

Estos son algunos de los muchos ejemplos de cómo la participación multifuncional de los departamentos y los empleados está trabajando para eliminar las barreras. Las personas y los departamentos pueden quedar atrapados en su propio mundo, perdiendo de vista el objetivo operativo. Cada una de las iniciativas tiene un impacto positivo para el individuo, pero genera conciencia de que son parte de la configuración de la operación y de su propio futuro.

Cuando doy un paso atrás y miro nuestra operación, tenemos un programa de análisis de vibraciones, un programa de termografía infrarroja, un programa de análisis de aceite, un programa NDT, realizamos detección de fallas de UE, análisis modal, análisis de corriente del motor, usamos un CMMS y existen procesos para facilitar los flujos de trabajo, la planificación, la programación y el control de inventario. Todas estas tecnologías y procesos están produciendo resultados beneficiosos, pero no puedo mirar a ninguno de ellos y decir que uno es sobresaliente.

Todas las tecnologías funcionan en conjunto para identificar deficiencias, alertarnos sobre un desempeño deficiente y ayudar en la planificación para el futuro. Los procesos se desarrollan y evolucionan continuamente a medida que se mejoran continuamente. Todos y cada uno de ellos tiene espacio para crecer y mejorar. Muchas de las deficiencias en nuestras tecnologías y procesos están ocultas debido a las capacidades de ejecución de nuestros empleados.

Lo único que se destaca por encima de todas estas tecnologías y procesos es nuestra gente. Esto aporta fiabilidad al elemento humano. Contamos con una fuerza laboral altamente capacitada y comprometida que conoce el negocio y cómo trabajar como un equipo cohesionado para fomentar el éxito. Nuestro líder de la unidad de negocio de deshielo, Dale Fehrenbach, declaró:"O dijo de manera más directa, los empleados altamente comprometidos son seguros y altamente productivos".

Mantenimiento y reparación de equipos

- La clave n. ° 1 para el éxito de la confiabilidad

- HR:El eslabón perdido a la confiabilidad

- Los beneficios de los acoplamientos de mandíbula en cizalla

- El lado no técnico de la confiabilidad

- La importancia de las tendencias en la confiabilidad de los motores eléctricos

- Por qué la excelencia en confiabilidad es imperativa para la seguridad

- El elemento humano crítico en la estrategia de ciberseguridad

- ¿Por qué a más consumidores no les importa la trata de personas en la cadena de suministro?

- ¿Qué es el durómetro dual y por qué es importante en el proceso de fabricación?

- El impacto de la seguridad en la fábrica y por qué es importante

- ¿Por qué poner al operador en el centro de la Industria 4.0?