Eliminación de defectos mediante la confiabilidad del equipo

Desde el ascenso a la prominencia de las iniciativas comerciales centradas en la calidad, como Total Quality Management (TQM) y, finalmente, Six Sigma, las empresas se han centrado en reducir los defectos de sus productos finales al mínimo absoluto. La definición ampliamente aceptada de un proceso Six Sigma es aquella que produce 3,4 piezas defectuosas por millón de oportunidades (DPMO).

El elemento más crítico para este objetivo de calidad general es la variación. Muchos profesionales de la calidad reconocen fácilmente que las variaciones en los procesos y en el rendimiento del equipo provocan una gran cantidad de defectos experimentados por el cliente final. En Six Sigma, un defecto se define como cualquier cosa que pueda provocar la insatisfacción del cliente.

Para los propósitos de este artículo, el enfoque del autor estará en la correlación entre la confiabilidad del equipo y los defectos del producto. Este artículo también explorará algunas de las causas fundamentales comunes de la confiabilidad deficiente del equipo y qué se puede hacer para prevenirlas o mitigarlas, lo que conducirá a la eliminación de defectos.

Fiabilidad del equipo y defectos del producto

El autor Ron Moore sugiere que la conformidad del proceso se puede mejorar mediante la confiabilidad del equipo, instrumentación adecuada y calibrada, operación disciplinada y materia prima de calidad *. La confiabilidad del equipo asegura que los subsistemas y componentes funcionen según lo previsto sin fallas durante los períodos deseados durante su vida útil.

En teoría, los defectos pueden introducirse en el equipo en cada una de las seis fases principales de su ciclo de vida:diseño, compra, almacenamiento, instalación / puesta en servicio, operación y mantenimiento. Por lo tanto, es lógico pensar que si gestiona los defectos que provocan fallas en el equipo, podrá afectar directamente la calidad del producto.

Causas fundamentales comunes de la baja confiabilidad del equipo

Las causas fundamentales son los factores subyacentes que se determina que son responsables de un evento particular o una clase de eventos que ocurren, como un rendimiento deficiente del equipo. El objetivo de eliminar estas causas fundamentales es prevenir la recurrencia futura de dichos eventos.

A menudo, estos se confunden con las intervenciones humanas que conducen a fallas, síntomas de fallas o los mecanismos físicos por los cuales se manifiestan las fallas. Más bien, para prevenir verdaderamente la falta de confiabilidad en el futuro, debe ir a la verdadera fuente de fallas conocidas como causas latentes.

Estos son de naturaleza sistémica y, si bien producen la mayor recompensa al ser prevenidos o manejados, corren mayor riesgo de no implementarse. Esto se debe al hecho de que, en general, están profundamente arraigados en la organización y apuntan hacia el sistema de gestión que se ha arraigado en la cultura de la empresa. Algunas de las raíces latentes ** más comunes que se pueden citar para las fallas prematuras del equipo son:

-

Aplicación incorrecta:esto puede deberse a operaciones de equipo fuera del marco de diseño, prácticas de diseño inicial deficientes o prácticas de adquisición deficientes.

-

Prácticas operativas:esto puede deberse a procedimientos operativos inadecuados, falta de cumplimiento de los procedimientos o sistema inadecuado de seguimiento.

-

Prácticas de mantenimiento:esto se debe a procedimientos de mantenimiento inadecuados, falta de cumplimiento de los procedimientos o frecuencia inadecuada de las tareas de mantenimiento.

-

Edad:esto se debe a mecanismos de desgaste acelerado por factores ambientales o al final de la vida útil por desgaste normal.

-

Sistemas de gestión:esto se debe a la falta de habilidades o capacitación del operador, la escasa participación de los empleados, el escaso reconocimiento de los peligros y / o los peligros previamente identificados que no se siguieron y eliminaron.

Cualquier organización que intente aprovechar todos los beneficios de la reducción de defectos mejorando la confiabilidad del equipo debe tener al menos los siguientes cuatro sistemas en su lugar.

Programa RCA

El análisis de causa raíz (RCA) es un proceso que utiliza sistemáticamente uno o una combinación de métodos de resolución de problemas destinados a identificar las causas raíz de problemas o eventos.

La administración de este proceso suele ser una función de la ingeniería de confiabilidad. Como se insinuó anteriormente, tener un programa de RCA disciplinado es esencial, en primer lugar, para identificar las razones detrás de la confiabilidad deficiente del equipo y, en segundo lugar, para implementar acciones que evitarán que sucedan nuevamente.

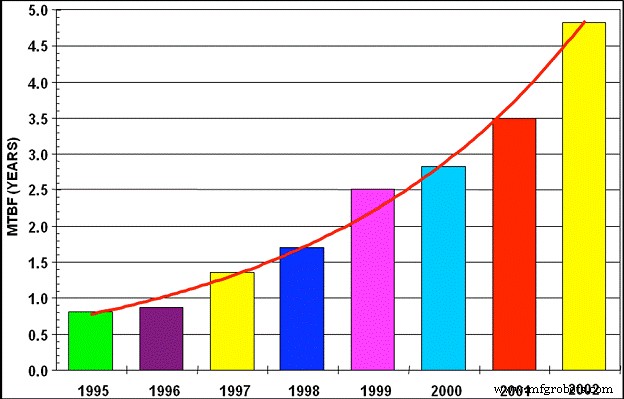

La empresa A, un gran fabricante de productos químicos, tenía más de 1150 bombas centrífugas en servicio. El tiempo medio entre fallos (MTBF) de las bombas en 1995 se midió en aproximadamente 0,8 años (9,6 meses). La RCA sistemática como proceso comercial no comenzó en las instalaciones hasta 1998.

Antes de eso, realizaron análisis de fallas e hicieron un análisis de brechas entre sus prácticas de instalación y mantenimiento y "las mejores en su clase". Ese fue el impulso que necesitaban.

Un proceso formal de RCA vino más tarde. El departamento de confiabilidad tomó la decisión de capacitar a sus oficios / oficios en una técnica mediante la cual se asignarían códigos de falla para cada falla.

Estos datos se registraron posteriormente en su sistema de gestión de mantenimiento computarizado (CMMS) y en una base de datos separada del Sistema de análisis de informes de fallas y acciones correctivas (FRACAS).

La RCA se realizó en lo que se determinó que eran los modos de falla más predominantes (como lo indican los códigos de falla). Luego se tomaron acciones basadas en los hallazgos y se lograron los resultados que se muestran en la Figura 1.

Figura 1:Bomba MTBF para los años 1995 a 2002

En el transcurso de ocho años, el MTBF para estas bombas aumentó en un fenomenal 500 por ciento. Solo la reducción en las fallas de las bombas representó una reducción de aproximadamente $ 5,5 millones por año en el costo de mantenimiento directo al final del conjunto de datos. Hubo muchas otras iniciativas de confiabilidad además de las bombas en funcionamiento durante los últimos cinco años del período de datos, pero las bombas fueron las primeras y las más grandes.

El impacto combinado de todas las iniciativas de confiabilidad (de las cuales se estimó que las bombas eran responsables del 35 al 40 por ciento) fue una mejora de la planta en un 15 por ciento para gastos de capital esencialmente menores y un aumento en la efectividad general del equipo (OEE) de aproximadamente 4 por ciento (del 94 por ciento al 98,2 por ciento).

La planta pudo desacelerar el cuello y operar a la tasa más alta demostrada debido a la mayor estabilidad del proceso. Más de tres fallas de bombas por día, incluso cuando había repuestos, es mucha inestabilidad. Agregue algunas fallas de instrumentos por día y al menos una falla de recipiente por semana, y uno nunca sabía cuáles eran los límites reales de una planta porque nunca se podía "alinear" y ejecutar.

El impacto de la reducción de costos y el aumento de ventas de todas las mejoras hizo que la rentabilidad de la planta pasara de $ 12 millones por año en un mercado agotado a $ 43 millones por año a solo el 60 por ciento de la capacidad a $ 72 millones por año cuando se agotó el el año que viene.

Profesionales de confiabilidad in situ

Life Cycle Engineering es el pionero de la excelencia en confiabilidad (Rx), que se define como "una filosofía empresarial, impulsada a través del cambio cultural que se centra en la confiabilidad de los equipos y el control de procesos como la base de las operaciones de fabricación modernas".

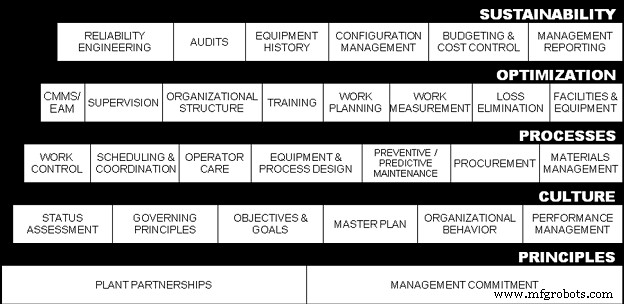

En la experiencia de la compañía, se ha determinado que la excelencia se logra mediante la realización de cinco niveles discretos al que se hace referencia como el modelo de excelencia que se muestra en la Figura 2. El paso de sostenibilidad en la cima del modelo incluye la ingeniería de confiabilidad como uno de sus componentes clave.

Ya sea que tenga un ingeniero de confiabilidad en el sitio o no, hay algunas actividades clave dentro de ese rol que deben llevarse a cabo para garantizar que se mantengan los resultados deseados; en este caso, los resultados deseados son una mayor confiabilidad del equipo que conduce a menos defectos.

Figura 2:Modelo de excelencia en confiabilidad

Sus profesionales de confiabilidad en el sitio tienen la tarea de monitorear equipos y procesos para identificar oportunidades de mejora continua. Como administradores de riesgos para su negocio, deben determinar de manera proactiva la mejor manera de manejar el riesgo mediante el uso de las técnicas de mantenimiento preventivo / predictivo y los planes de riesgo adecuados.

Se recomienda el mantenimiento centrado en la confiabilidad o alguna variación del mismo para al menos el equipo más crítico que tenga en el sitio.

Para el equilibrio de la planta, se pueden utilizar varias otras estrategias de optimización que permitan obtener el mejor rendimiento por el dinero. Sin embargo, se recomienda que uno sea consciente de las limitaciones de tales estrategias para aceptar conscientemente cualquier riesgo asociado con su uso.

Procesos comerciales que respaldan la confiabilidad y la calidad del producto

La base de cualquier iniciativa de confiabilidad y calidad debe ser procesos estables. Debe quedar fundamentalmente claro que ninguna iniciativa de mantenimiento productivo total (TPM), manufactura ajustada o Six Sigma alcanzará su máximo potencial sin los procesos para sustentar la mejora.

Tomemos, por ejemplo, el caso de una fundición de aluminio de 50 años, que emprendió la gigantesca tarea de rediseñar sus procesos de trabajo y equipos.

En 2002, justo antes de su esfuerzo enfocado en la excelencia en confiabilidad, la planta tenía costos totales de mantenimiento de más de $ 35 millones. También tenía una proporción de más de $ 137 en costos de mantenimiento por cada tonelada métrica de aluminio producida (50 por ciento más que el promedio mundial en ese momento).

La empresa se embarcó en la estandarización de los procesos de trabajo, desarrollando el historial de los equipos y utilizando herramientas de fabricación ajustada para la resolución de problemas. Mantenimiento en asociación con operaciones, decidió utilizar la métrica TPM OEE para medir su progreso.

Se determinaron los rendimientos máximos para funciones específicas de la planta, incluida la tasa de desperdicio. En 2004, después de implementar nuevos procesos basados en confiabilidad, $ 2.4 millones en mejoras se atribuyeron directamente a tales ganancias de OEE.

Supervisión de resultados

El viejo adagio atribuido al profesional de calidad Joseph Juran dice:"Si no lo mides, no lo gestionas". Eso todavía suena cierto hoy. Para asegurarse de que está en el camino correcto y de lograr los resultados deseados sin defectos, debe tener las métricas adecuadas en su lugar. La primera métrica obvia a considerar es OEE.

Esta medida indica la eficacia con la que se utilizan los activos de la organización para lograr los objetivos comerciales. Integra otras tres medidas:disponibilidad del equipo, tasa de rendimiento y calidad del producto.

Lo fascinante del uso de OEE como métrica es que a partir de esta discusión, se ha establecido que al mejorar la confiabilidad del equipo, la medida de disponibilidad y la medida de calidad también pueden mejorar.

Entonces habrá un doble efecto en OEE debido a una mayor confiabilidad. Otra métrica que sería útil rastrear es el MTBF y la tasa de desperdicio en piezas específicas de equipos que han sido objeto de mejoras. Al hacerlo, la correlación directa entre las dos medidas puede examinarse y analizarse más a fondo.

Con frecuencia, los profesionales de la confiabilidad articulan la conexión entre la confiabilidad del equipo y los resultados finales que son importantes para la mayoría de las organizaciones. Uno muy pronto promocionará la conexión con el rendimiento de la producción y la seguridad, pero la calidad o el desperdicio del proceso a veces se quedan atrás.

Como se sugiere en este artículo, existe un vínculo claro entre la confiabilidad del equipo y los defectos o desperdicios creados en el proceso de fabricación. Para gestionar la variación en su proceso de fabricación, necesita gestionar la variación en el rendimiento de su equipo mediante cuatro pasos clave hacia la coherencia en su producto.

Primero, necesita un programa de confiabilidad y RCA sólido y disciplinado para identificar las fuentes de confiabilidad deficiente del equipo.

En segundo lugar, también necesita tener personal de confiabilidad dedicado a las tareas de mantener sus mejoras de confiabilidad.

En tercer lugar, debe comprender sus procesos comerciales y asegurarse de que respalden su dirección. Por último, debe medir su progreso con las métricas adecuadas.

Referencias

* Moore, R. Selección de las herramientas adecuadas para mejorar la fabricación , Boston, Ma y Londres, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R. K. Análisis de fallas de causa raíz , Elsevier Butterworth-Heinemann, 1999.

Sobre el autor:

Carl March tiene una gran experiencia en las áreas de mantenimiento, ingeniería de confiabilidad, modelado y diseño de sistemas. Carl tiene una licenciatura en ingeniería mecánica y una licenciatura en ingeniería de sistemas automotrices. Como experto en la materia de confiabilidad en Life Cycle Engineering, su pasión y enfoque está en la transferencia de conocimiento en RCM, TPM, análisis de causa raíz y excelencia en confiabilidad a clientes de todo el mundo que buscan lograr la distinción en la fabricación. Carl ha alcanzado un nivel significativo de reconocimiento profesional como Ingeniero de Confiabilidad Certificado (CRE) por la Sociedad Estadounidense de Calidad y como Profesional Certificado de Mantenimiento y Confiabilidad (CMRP) por la Sociedad de Profesionales de Mantenimiento y Confiabilidad. Puede comunicarse con Carl en cmarch@LCE.com. Para obtener más información sobre LCE, visite www.LCE.com o llame al 843-744-7110.

Mantenimiento y reparación de equipos

- Una revolución en la confiabilidad de Whirlpool

- La grandeza de la confiabilidad es el objetivo de Raytheons

- Papel de la protección contra sobretensiones en la confiabilidad del equipo

- Los adhesivos garantizan la confiabilidad del sujetador

- La fabricación flexible y la fiabilidad pueden coexistir

- El nuevo libro es Introducción a la eficacia general de los equipos

- ISMI ofrece software para el seguimiento del rendimiento de la confiabilidad del equipo

- 5 claves para mantener la confiabilidad del equipo

- El impacto de la automatización en la confiabilidad del equipo

- 6 valiosos consejos para mejorar la confiabilidad de su equipo

- Cómo implementar el mantenimiento centrado en la confiabilidad (RCM)