Lecciones clave para la alta dirección

¿Cuál es su mayor desafío relacionado con el mantenimiento basado en condiciones? Esa es la pregunta simple que en Allied Reliability le hemos hecho a miles de profesionales de mantenimiento y confiabilidad. La respuesta número uno que recibimos es la siguiente:convencer a la alta dirección de por qué es importante el mantenimiento basado en el estado.

Como explicó recientemente un gerente de mantenimiento:"Tuvimos un programa de monitoreo de condición muy sólido aquí durante aproximadamente 15 años. Tuvimos mucho éxito en prevenir pérdidas de producción al encontrar y resolver problemas del equipo antes de que fallara. Desafortunadamente, la compañía ha pasado por una serie de cambios de gestión y reorganizaciones para ser "más competitivos". Los nuevos gerentes aún no comprenden la importancia de las 'nuevas' funciones que han adquirido, por lo que el esfuerzo de monitoreo de la condición ahora está luchando un poco. La mayoría de los gerentes se preguntan por qué tienen que hacer algo de eso ya que el equipo parece estar funcionando muy bien. Preguntan, '¿por qué dedicamos recursos a esto?' "

¿Es esta la mentalidad de su gestión? Si ese es el caso, entonces el 7 de agosto de 2006 debería ser su llamada de atención. Fue entonces cuando el gigante petrolero BP admitió que un pequeño agujero de un cuarto de pulgada era parte de un problema de corrosión generalizado que afectaba a 16 millas de un oleoducto de 22 millas desde Prudhoe Bay en Alaska. Como resultado, BP se vio obligada a cerrar hasta 400.000 barriles por día de producción del campo petrolero más grande de Estados Unidos.

Con costos de cierre y reparación de cientos de millones de dólares, el impacto financiero es asombroso. Sin embargo, la batalla de BP contra la corrosión en Alaska es un reflejo de un problema mucho mayor que afecta a muchas plantas:los activos envejecidos y los años de mantenimiento deficiente ahora están cobrando su precio financiero.

Lo que sigue son dos lecciones clave que todo gerente debe aprender del incidente de BP.

EL TIEMPO ES DINERO

A pesar de lo que haya escuchado, el proceso de mantenimiento básico es realmente simple:

-

1) Identificar defectos del equipo

-

2) Planifique y programe las reparaciones

-

3) Elimina los defectos

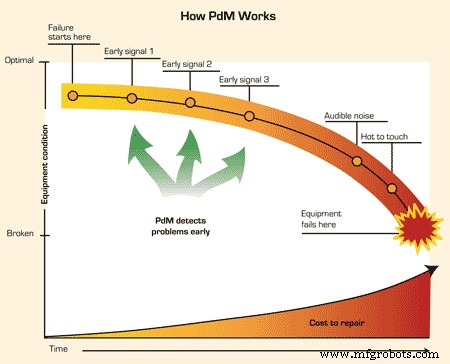

Ahora, el verdadero secreto para un mantenimiento eficaz es el primer paso:la detección. ¿Por qué? Eso es porque existe una correlación directa entre el tiempo de detección y los costos de mantenimiento. En pocas palabras, cuanto antes pueda detectar problemas, más rápido, económico y fácil será realizar las reparaciones. Un gráfico en la página siguiente ilustra ese punto.

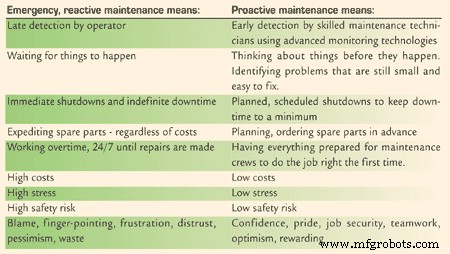

Has visto el daño en BP. Los costos de las reparaciones de emergencia pueden ser astronómicos. Existe una gran diferencia entre el mantenimiento de emergencia y el mantenimiento proactivo planificado.

Lección No. 1: En mantenimiento, el tiempo es dinero. La detección tardía significa correcciones costosas.

LA VERDAD SOBRE LAS AVERÍAS

Ese agujero de un cuarto de pulgada en la tubería de BP no sucedió de la noche a la mañana. Como la mayoría de las fallas, se desarrolló durante un período de semanas, meses o años.

El hecho es que los problemas de los equipos comienzan de forma pequeña y empeoran con el tiempo, emitiendo señales de advertencia a lo largo del camino. Estas señales podrían ser leves cambios en las dimensiones físicas, como el grosor de la tubería en BP. O podrían ser cambios menores de temperatura, vibración o sonido.

No todos estos cambios pueden ser detectados por los sentidos humanos. Pero, se pueden recoger con un equipo especial diseñado para ese propósito. De eso se trata el campo de la monitorización de condiciones y el mantenimiento predictivo. Con tecnologías avanzadas como análisis de vibraciones, termografía infrarroja y ultrasonido, los técnicos capacitados pueden monitorear los equipos de manera rutinaria y detectar estas señales de alerta temprana.

La diferencia entre el momento en que un especialista en mantenimiento predictivo detecta problemas y el momento en que un operador los nota es enorme. Recuerde, el tiempo de detección es igual a dinero. . . Gran dinero.

La realidad es que la mayoría de los fabricantes simplemente no están haciendo suficiente mantenimiento predictivo y basado en condiciones. Aunque el mantenimiento predictivo existe desde hace más de 40 años, todavía es nuevo para algunas organizaciones. Eso conduce a detecciones tardías, mantenimiento reactivo y todos los costos dolorosos que vienen con esos resultados.

Lección No. 2: El monitoreo de condición y el mantenimiento predictivo deben ser una parte importante de su estrategia de confiabilidad y representar al menos el 50 por ciento de su trabajo de mantenimiento.

(Haga clic en la imagen para agrandar)

Gráfico 1. El mantenimiento predictivo encuentra problemas temprano, lo que le ayuda a evitar averías.

Mantenimiento y reparación de equipos

- La última lista de verificación de mantenimiento preventivo para la longevidad del equipo

- Mantenimiento de terceros

- Consejos de expertos para planificar un proyecto CMMS

- Propiedad del equipo para los técnicos de mantenimiento

- Gestión de mantenimiento:descripción general

- El tiempo de actividad es clave para la producción en la planta de American Gypsum

- El seguimiento es clave para una mayor eficiencia

- Gestión de códigos QR para la gestión de instalaciones

- 3 llaves para alquiler y mantenimiento de equipos industriales

- Tres consejos para el mantenimiento de equipos industriales

- Consejos para mejorar los programas de mantenimiento