Varias herramientas de mantenimiento predictivo diagnostican un problema de bomba

Las bombas autónomas sin sello son un elemento básico en la industria química. Aunque estos activos no suelen ser grandes, son caros. La bomba de tres caballos de fuerza en este estudio de caso cuesta aproximadamente $ 7,200 para el conjunto de rotor y estator. Nuestra planta tiene muchas de estas bombas, por lo que monitorearlas se ha convertido en una parte importante de nuestra estrategia de mantenimiento predictivo (PdM).

En este caso, se recibió una llamada para solucionar un problema de una bomba que estaba “arrancando” en la protección de carga térmica. Las observaciones iniciales indicaron condiciones normales del proceso. Las posiciones de las válvulas estaban en las ubicaciones correctas, la presión estaba dentro del rango histórico y el transmisor de flujo indicó el flujo esperado. La experiencia nos ha enseñado que hay otras pruebas que podemos realizar para verificar las condiciones adecuadas de flujo de la bomba. Uno es el gradiente de temperatura en toda la bomba; el otro es monitorear la velocidad de ejecución a través de la vibración.

Foto 1. Las imágenes de termografía infrarroja y los datos de vibración

ayudaron a Dow Corning localizar problemas con la bomba.

Este estilo de bomba aloja fluido de proceso para lubricar los cojinetes deslizantes para obtener estabilidad hidráulica del rotor. La imagen infrarroja (arriba) indica que la bomba tiene un flujo de fluido de lavado hacia la carcasa del cojinete trasero. La evidencia de este flujo son los colores más fríos en la carcasa del cojinete trasero. Incluso con la apariencia de un flujo de fluido adecuado, era evidente una acumulación excesiva de calor en el conjunto del estator y el rotor (observe el punto caliente blanco).

La siguiente prueba fue tomar datos de vibraciones.

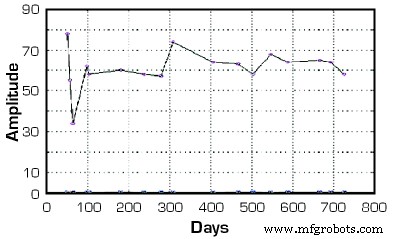

Gráfico 1. Los datos iniciales indicaron condiciones de proceso bastante normales.

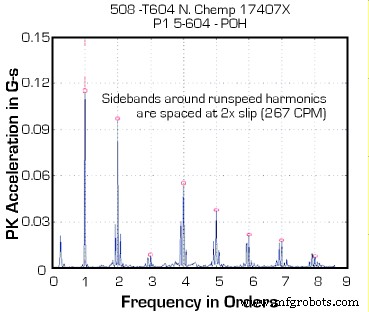

Gráfico 2. El gráfico de vibraciones muestra signos de un problema en el rotor.

El gráfico (Gráfico 2) muestra la firma que indica la probabilidad de un problema en el rotor. Múltiples armónicos de velocidad de ejecución estaban rodeados por dos veces la frecuencia de deslizamiento. Esta firma puede ser impulsada por varias fallas, incluidos anillos en cortocircuito, barras de rotor rotas / agrietadas y laminaciones de rotor en cortocircuito. En este punto, recomendamos programar un cambio de bomba. El espectro respalda el hecho de que la bomba estaba funcionando en condiciones de flujo aceptables. La velocidad de funcionamiento óptima para esta clase de bomba es de 3450 RPM.

El rotor tiene una cubierta gruesa de acero inoxidable

2 a 3 milésimas de pulgada grueso.

Una fina capa de acero inoxidable cubre los devanados del rotor y del estator; por lo tanto, la eficiencia es menor que la de los motores típicos de dos polos. Esta bomba estaba funcionando a 3.466 RPM, muy dentro del punto de mejor eficiencia. Tuvimos que esperar al desmontaje para intentar encontrar el controlador específico para esta firma de vibración. Un problema único y problemático al realizar una autopsia en estas bombas es que el rotor tiene una cubierta de acero inoxidable de 2 a 3 milésimas de espesor. Nuestro taller de maquinaria tuvo que quitar con cuidado esta cubierta para exponer las barras del rotor y las láminas para su inspección.

Al quitar la cubierta, se exponen

las barras del rotor y las laminaciones.

El rotor menos la cubierta indicaba claramente la causa de la firma pectral. El lado derecho del rotor mostró una separación limpia entre las barras del rotor y las laminaciones. El lado izquierdo ilustra una recámara de esta separación, así como la decoloración probablemente causada por la acumulación de calor.

Instalamos un nuevo rotor en el estator existente y la bomba volvió a funcionar en condiciones normales de funcionamiento. Estoy seguro de que si la bomba continuara funcionando de esta manera sin ser detectada, eventualmente habríamos perdido el estator. El reemplazo del rotor cuesta aproximadamente $ 3,000 del total de $ 7,200. Una falla catastrófica del estator también tiene el potencial de una liberación atmosférica del fluido del proceso.

En conclusión, este caso no es un modo de falla típico para esta clase de bomba. Generalmente, rastreamos la energía subsincrónica que representa el remolino / látigo de aceite para evaluar el desgaste de los rodamientos. Esto es fundamental para estas bombas; la tolerancia entre el rotor y el estator es de 5 a 7 milésimas de pulgada. Una vez que tiene contacto rotor-estator, la integridad de la bomba / motor se ve comprometida y debe desecharse. Un kit de reconstrucción de rodamientos cuesta $ 400 en lugar de desechar una bomba de $ 7,200. Este caso también ilustra dos poderosos atributos adicionales que el análisis de vibraciones aporta a la resolución de problemas y al seguimiento de los problemas del equipo.

-

El análisis de vibraciones no solo puede predecir fallas mecánicas inminentes, sino que también puede descartar fallas hipotéticas durante las discusiones de solución de problemas.

-

El uso del análisis de vibraciones en activos específicos puede indicar condiciones cambiantes del proceso que pueden ser la causa principal de problemas de calidad de la máquina o del producto. El análisis de vibraciones puede indicar cambios en el proceso mostrando cambios característicos en la palabra de eliminación de flujo de la bomba.

Mantenimiento y reparación de equipos

- El valor en tiempo real del mantenimiento predictivo

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Transformación del mantenimiento en confiabilidad predictiva

- Bombardier lanza una innovación en mantenimiento predictivo

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Los sistemas de mantenimiento predictivo muestran el ROI futuro

- Perspectivas predictivas sobre el mantenimiento de los reductores

- Aprendizaje automático en mantenimiento predictivo