4 elementos clave para el éxito del programa de mantenimiento

Un informe de Aberdeen Group de 2017 indica que, solo en la industria manufacturera, se pierden más de 50.000 millones de dólares al año debido a tiempo de inactividad no planificado. Muchas empresas continúan luchando para comparar el rendimiento del mantenimiento e implementar programas de mantenimiento efectivos que impulsen una mejora cuantificable. Los programas de mantenimiento efectivos reducen el tiempo de inactividad, extienden la vida útil del equipo y minimizan el tiempo de reparación cuando ocurren interrupciones del equipo.

Un informe de Aberdeen Group de 2017 indica que, solo en la industria manufacturera, se pierden más de 50.000 millones de dólares al año debido a tiempo de inactividad no planificado. Muchas empresas continúan luchando para comparar el rendimiento del mantenimiento e implementar programas de mantenimiento efectivos que impulsen una mejora cuantificable. Los programas de mantenimiento efectivos reducen el tiempo de inactividad, extienden la vida útil del equipo y minimizan el tiempo de reparación cuando ocurren interrupciones del equipo.

El mismo informe de Aberdeen Group concluye que los mejores fabricantes de su clase (identificados a partir de los puntajes de rendimiento del 20 por ciento más altos) tienen un 90 por ciento de efectividad general del equipo (OEE) y una reducción del costo de mantenimiento del 11 por ciento año tras año, lo que brinda a las empresas un objetivo de rendimiento de mantenimiento. . ¿Cómo logran las empresas el éxito?

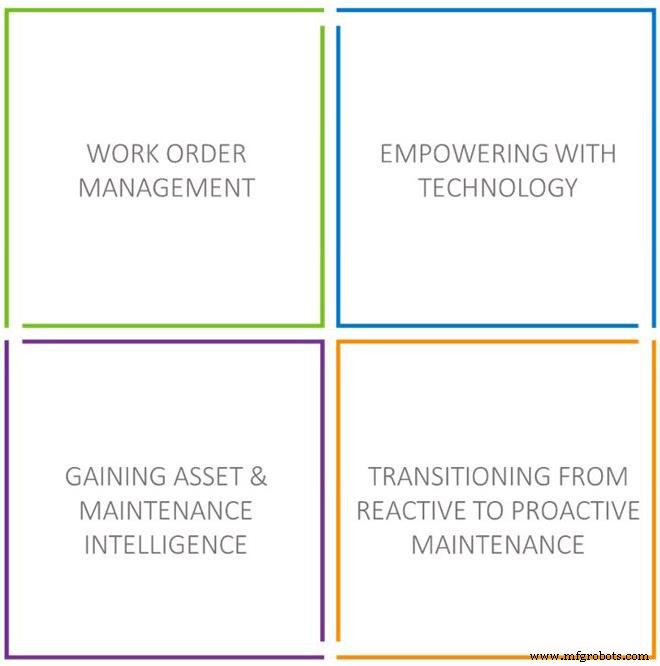

Este artículo cubre cuatro elementos fundamentales del éxito del programa de gestión de mantenimiento:simplificar el proceso de gestión de órdenes de trabajo, potenciar con tecnología, convertir datos históricos y en tiempo real en inteligencia de activos y mantenimiento, y cambiar de un modelo de mantenimiento reactivo a proactivo. Al adoptar el panorama cambiante del mantenimiento y centrarse en estos cuatro elementos clave, las empresas pueden reducir el tiempo de inactividad, mejorar la productividad y reducir los costes de mantenimiento.

Priorización

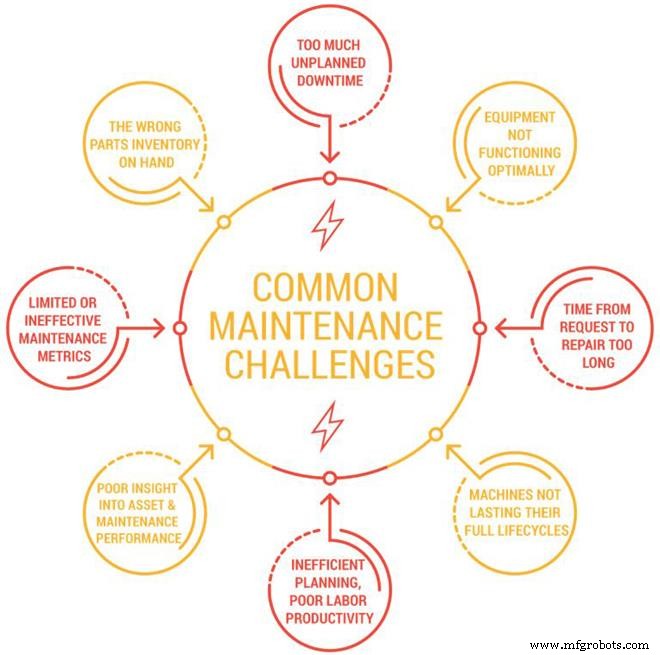

Los departamentos de mantenimiento enfrentan varios desafíos en la búsqueda de la excelencia. El primer paso para crear un programa de mantenimiento exitoso es identificar y priorizar las áreas clave que deben abordarse. Muchos de los problemas de mantenimiento que se muestran en la Figura 1 son comunes en todas las industrias y empresas.

Figura 1. Desafíos de mantenimiento comunes

Estos desafíos tienen un impacto significativo en el rendimiento del mantenimiento, así como en los resultados comerciales generales. Solo en la industria manufacturera se pierden más de $ 50 mil millones anualmente debido a tiempos de inactividad no planificados.

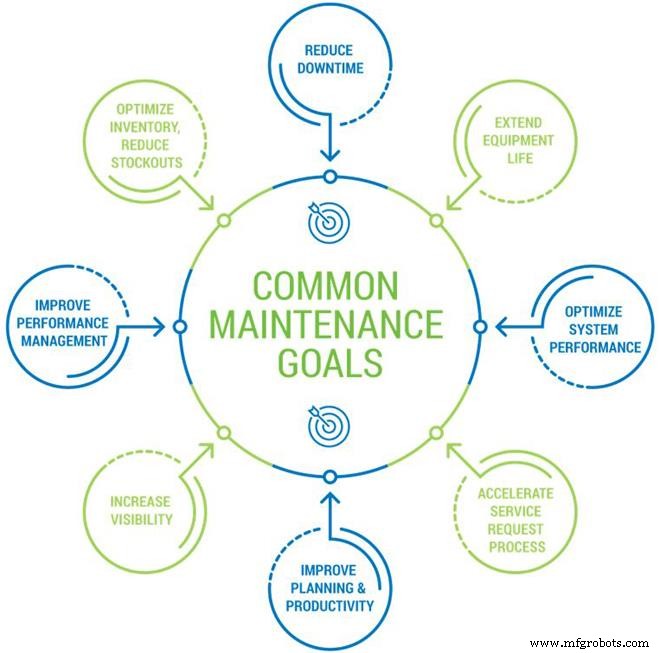

Las prioridades de una empresa definen los objetivos de su programa de mantenimiento y el enfoque posterior. La Figura 2 refleja los objetivos típicos del programa de mantenimiento.

Figura 2. Objetivos de mantenimiento comunes

Hay muchos componentes para el éxito del programa de mantenimiento. Sin embargo, en la Figura 3 se muestran cuatro elementos clave que construyen una base sólida para el programa de mantenimiento.

Figura 3. Cuatro pilares del éxito del programa de mantenimiento

Las empresas tienen que superar distintos grados de complejidad de mantenimiento y se encuentran en varios puntos de la curva de desarrollo del programa de mantenimiento. Algunas organizaciones operan con una mentalidad mayoritariamente reactiva y no cuentan con programas de mantenimiento preventivo (PM) eficaces.

Otros ya han comenzado programas de PM y se están dando cuenta de los impactos positivos de la transición del mantenimiento reactivo al proactivo. La brecha entre estas empresas en relación con el mantenimiento proactivo puede ser amplia, pero ambas aún tienen oportunidades para mejorar su desempeño de mantenimiento. Incluso las pequeñas ganancias incrementales relacionadas con estos elementos clave pueden tener un impacto comercial importante.

Gestión de órdenes de trabajo

En el corazón de la mayoría de los programas de mantenimiento se encuentra un sistema de órdenes de trabajo. La gestión de órdenes de trabajo es la forma en que una empresa maneja las actividades de mantenimiento desde la solicitud hasta la ejecución, finalización y mantenimiento de registros.

Muchos factores influyen en la metodología que utiliza una empresa para administrar las órdenes de trabajo, como el tamaño de la operación, el número de técnicos, etc. Hay tres enfoques principales:sistemas basados en papel, hojas de cálculo y un software automatizado de gestión de mantenimiento computarizado (CMMS) o gestión de activos empresariales. (EAM).

El uso de un enfoque basado en papel puede ser adecuado para operaciones pequeñas, pero dificulta la búsqueda de equipos y el historial de mantenimiento. Por ejemplo, buscar el historial en una bomba puede significar que un técnico está sentado en el taller hojeando una carpeta grande. La gestión de órdenes de trabajo en papel aumenta la ineficiencia laboral y no se alinea con los valores de sostenibilidad o las iniciativas ecológicas de muchas empresas.

Las hojas de cálculo son otra metodología común. Estos pueden ser difíciles de mantener para operaciones medianas y grandes con muchos activos. También tienden a hacer que la accesibilidad en tiempo real sea un desafío. Por ejemplo, un técnico en el campo no puede buscar y recuperar la orden de trabajo o el historial del equipo fácilmente. El control de revisión de las hojas de cálculo de mantenimiento también puede ser un desafío dependiendo de cómo se posea, comparta y actualice el archivo.

Un sistema CMMS o EAM es otra forma en que muchas empresas gestionan las órdenes de trabajo. Un CMMS es la solución de administración de órdenes de trabajo más robusta y brinda acceso bajo demanda al historial de activos y mantenimiento. También se puede vincular o asociar una lista de piezas y documentación diversa a activos y / u órdenes de trabajo, lo que puede ser útil. La desventaja de un CMMS es que para los trabajadores que no son expertos en tecnología, la curva de aprendizaje puede ser empinada y, a menudo, se resisten a pasar a un sistema automatizado.

El proceso de gestión de la orden de trabajo es fundamental porque todas las actividades de mantenimiento requieren una orden de trabajo. Cualquiera que sea la metodología empleada, es importante reflexionar sobre el proceso general de la orden de trabajo y cómo se manejarán los elementos clave de ese proceso. Las buenas estrategias de administración de órdenes de trabajo agilizan el proceso de mantenimiento al tiempo que brindan el máximo valor organizacional.

Los elementos básicos de la gestión de órdenes de trabajo se muestran en la Figura 4. El paso inicial es una solicitud de mantenimiento, después de la cual se asignan las órdenes de trabajo y se programa el trabajo. Luego, el trabajo de mantenimiento se completa, documenta y cierra.

Figura 4. Proceso básico de administración de órdenes de trabajo

Este proceso básico de orden de trabajo no debería parecer intimidante. Es simple y directo, pero algo engañoso. En realidad, hay muchas consideraciones y complejidades en cada uno de los pasos del proceso de la orden de trabajo. Por ejemplo, cuando se realiza una solicitud de mantenimiento, se debe determinar si necesita atención urgente.

Si es fuera de horario, ¿será una solicitud que justifique llamar a los técnicos para horas extras? ¿Está completa la información de la solicitud de orden de trabajo? Muchas órdenes de trabajo no tienen la información adecuada en la solicitud inicial y requieren conversaciones de seguimiento con el solicitante. ¿Quizás se inicia una orden de trabajo como parte de un programa de mantenimiento preventivo? ¿Cómo se maneja un PM de manera diferente?

Al examinar el paso de asignación de la orden de trabajo, los supervisores suelen considerar quién está disponible y qué habilidades se requieren. También consideran cuánto tiempo creen que tomarán las tareas de mantenimiento y dónde encaja dentro de otras prioridades antes de programar el trabajo. Asimismo, puede haber posibles consideraciones operativas que afecten la programación.

Por ejemplo, la actividad de mantenimiento puede requerir una interrupción, o es posible que sea necesario poner en servicio el equipo de respaldo antes del trabajo. Algunas tareas de mantenimiento requieren herramientas o equipos especiales, lo que complica la programación del trabajo. Por ejemplo, si se necesita un elevador de brazo, es posible que deba programarse o alquilarse según las prácticas comerciales de la empresa.

Como precursor del inicio del mantenimiento, los técnicos a menudo desean revisar el historial del equipo y de las órdenes de trabajo. Estos historiales pueden ayudar a indicar el problema de mantenimiento por adelantado, para que un técnico sepa por dónde empezar y si debe reemplazarlo o repararlo. Una vez que un técnico comienza la actividad de reparación y mantenimiento, la capacidad de verificar rápidamente la disponibilidad de piezas puede ser valiosa. Cuando finaliza el trabajo de mantenimiento, se registra el tiempo de finalización.

El paso final de la gestión de la orden de trabajo es documentar cualquier actualización (por ejemplo, dibujos marcados en rojo, fotografías de equipos o reparaciones, etc.) y luego cerrar la orden de trabajo.

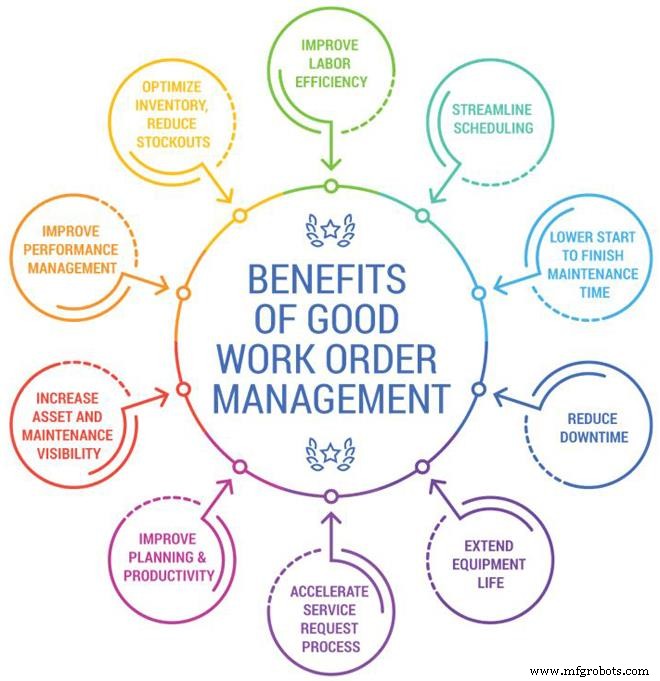

Numerosas consideraciones entran en el proceso de administración de órdenes de trabajo de mantenimiento, que pueden hacerlo mucho más complejo que la descripción básica en la Figura 4. ¿Por qué es importante enfocarse en el proceso de administración de órdenes de trabajo? Los beneficios de un proceso de gestión de órdenes de trabajo sólido e integral se muestran en la Figura 5.

Figura 5. Beneficios de una buena gestión de órdenes de trabajo

Fortalecimiento de la tecnología

Hay muchos términos tecnológicos relacionados con el mantenimiento, como CMMS / EAM, Internet de las cosas (IoT), movilidad y análisis. Estas increíbles tecnologías pueden ayudar a las empresas a cumplir y superar sus objetivos de rendimiento de mantenimiento. La aplicación de tecnologías digitales a funciones como el mantenimiento ya está mejorando el rendimiento de la planta, minimizando el tiempo de inactividad y reduciendo los costos operativos.

Con tantas opciones de tecnología, puede ser difícil saber qué aplicar o cuándo aplicar la solución para respaldar el éxito del programa de mantenimiento. No existe una única respuesta correcta en cuanto a qué tecnologías son las mejores. Para una planta, es posible que no tenga sentido aplicar la inteligencia artificial, pero para otra puede ser la tecnología la que las impulse.

Algunas de estas tecnologías representan cambios de equipo y filosofía. Por ejemplo, la robótica que reemplaza las funciones humanas se ha adoptado en muchas plantas de fabricación discretas. Las tecnologías como la robótica, la inteligencia artificial y la transformación digital se pueden aplicar directamente a las operaciones de la planta, pero aún tienen impactos notables en el mantenimiento.

Cuando la fuerza laboral está capacitada con estas tecnologías, puede aumentar la eficiencia laboral, reducir el tiempo de inactividad y mejorar la inteligencia de activos. La tecnología CMMS ha existido durante años y tiene una presencia establecida. Puede haber dudas en adoptar herramientas más nuevas hasta que estén ampliamente probadas con un tiempo de ejecución significativo. A pesar de esta precaución, las tecnologías han ganado una tracción considerable.

¿Dónde está el valor de adoptar tecnologías modernas? Eso depende de la tecnología específica, pero a continuación se muestran algunos ejemplos de cómo algunas de estas tecnologías brindan valor.

Los sistemas CMMS o EAM a menudo se consideran la base de programas sólidos de administración de órdenes de trabajo. Tienden a ofrecer un alto retorno de la inversión cuando se implementan correctamente. Uno de los beneficios esenciales es que, con el tiempo, crean un historial de gestión de activos y mantenimiento.

El historial dentro de un CMMS se puede utilizar para detectar tendencias, establecer métricas, programar actividades de mantenimiento preventivo y acelerar el tiempo de reparación. Un CMMS también puede ofrecer muchos otros beneficios, como extender la vida útil del equipo, reducir el tiempo de inactividad y mejorar la planificación y la productividad laboral.

La adopción de la movilidad puede marcar una gran diferencia en la eficiencia laboral, el tiempo de reparación y otras métricas clave de mantenimiento. Piense en un técnico que pueda acceder a información clave en un dispositivo móvil sin tener que caminar de regreso a la tienda. ¿Cuántos pasos y cuánto tiempo se pueden ahorrar?

Además del valor de entregar datos a un técnico donde se encuentran, las capacidades móviles pueden permitir que el técnico registre información con mayor precisión. Por ejemplo, si un técnico puede registrar la finalización de la orden de trabajo desde un dispositivo móvil, esto dará como resultado un tiempo de finalización más preciso que se puede utilizar para una planificación más precisa.

La robótica está muy extendida en muchas operaciones de fabricación discretas y se aplica en algunas operaciones continuas. Pueden ayudar a respaldar la coherencia operativa y se pueden utilizar para mejorar la seguridad mediante el manejo de actividades de alto riesgo. Un desafío para los departamentos de mantenimiento es que la robótica puede cambiar los conjuntos de habilidades que necesitan los técnicos de mantenimiento. En el pasado, los técnicos estaban especializados, con experiencia en disciplinas dedicadas como mecánica o instrumental y eléctrica.

El mantenimiento robótico es una combinación de habilidades que requiere que los técnicos tengan conocimientos de mantenimiento multidisciplinario y adopten un enfoque más integral para la reparación. La robótica tiende a ahorrar costos operativos, proporcionando consistencia, mejorando la velocidad y la eficiencia, etc. Sin embargo, los requisitos de mantenimiento de la robótica pueden ser altos, aumentando potencialmente los costos de mantenimiento anuales.

Actualmente, uno de los términos tecnológicos más populares es Internet de las cosas (IoT). Este es un término amplio que se caracteriza por dispositivos y sistemas conectados con el objetivo de brindar inteligencia en tiempo real. Un ejemplo de IoT es un sistema de monitoreo de vibraciones conectado a un sistema de alarma que puede iniciar una orden de trabajo de mantenimiento predictivo.

Si los datos históricos indican que el equipo fallará cuando la vibración alcance un cierto nivel, entonces, al generar una alarma e iniciar una orden de trabajo antes de ese evento, se puede evitar el tiempo de inactividad no planificado, lo que ahorra una cantidad significativa de dinero. Este es un ejemplo único de alto nivel, pero hay muchos otros de las amplias capacidades de IoT y cómo puede aportar valor a los programas de mantenimiento.

La adopción de tecnologías modernas permite a los empleados contar con una mejor inteligencia de mantenimiento y activos históricos y en tiempo real. Los beneficios de esto son una mejor eficiencia laboral, una mejor toma de decisiones y un mejor rendimiento de mantenimiento general.

Obtener inteligencia sobre activos y mantenimiento

La buena información es vital para que las empresas optimicen el rendimiento y tomen decisiones comerciales sólidas. Uno de los primeros desafíos que las organizaciones deben superar para construir un mejor programa de mantenimiento es comenzar a recopilar información de mantenimiento relevante.

La primera pregunta para las organizaciones es qué información de activos y mantenimiento es importante. El historial de activos y equipos puede proporcionar información valiosa durante el proceso de mantenimiento y reparación. Por ejemplo, saber cuándo se compró el equipo y cuánto tiempo ha estado en servicio puede ser un buen indicador de si será un escenario de reparación o reemplazo.

La información detallada sobre las órdenes de trabajo anteriores relacionadas con el equipo puede ser extremadamente útil para sugerir el problema antes de que se inicie el trabajo de mantenimiento. Una lista de piezas, dibujos de referencia y documentación son otros ejemplos de datos que pueden ser valiosos para el proceso de mantenimiento.

Una vez que una empresa determina qué información se necesita, el siguiente paso del proceso es crear un historial o una biblioteca de información de mantenimiento. Las organizaciones pueden optar por hacer esto de varias formas, pero una de las más comunes es utilizar un sistema CMMS o EAM. El beneficio de construir este historial en un CMMS es que está disponible en el mismo sistema que maneja la administración de órdenes de trabajo, lo que facilita la accesibilidad.

A medida que se recopilan datos de mantenimiento y activos, es imperativo que estén disponibles para las personas que los necesiten. Este puede ser un grupo grande y diverso de muchos usuarios diferentes, desde un administrador externo hasta un técnico de campo. No se trata solo de disponibilidad, sino también de formato. La granularidad que necesita un técnico es probablemente mucho mayor que la que necesita un vicepresidente.

Si bien la recopilación de datos es el primer paso, el valor de la información aumenta cuando se transforma en inteligencia. Esto se hace evaluando los datos en busca de tendencias y luego actuando sobre esas tendencias. Por ejemplo, si el análisis de datos muestra que las últimas tres fallas de una bomba ocurrieron poco después de haber estado en servicio durante 2000 horas, entonces programar una actividad de mantenimiento preventivo (PM) a las 2000 horas puede evitar que la bomba falle.

Programar el PM es una acción, y esa es una parte esencial para convertir datos en inteligencia. Los datos procesables son fundamentales para impulsar un programa de mantenimiento eficaz.

La inteligencia de mantenimiento y los análisis correspondientes mejoran la toma de decisiones, permiten establecer métricas, facilitan el mantenimiento y la medición del rendimiento de los activos, y respaldan la implementación del mantenimiento predictivo.

Transición del mantenimiento reactivo al proactivo

El bloque de construcción final para un programa de mantenimiento efectivo implica la transición del mantenimiento reactivo al proactivo. El mantenimiento reactivo se puede definir mejor como un enfoque de mantenimiento de "arreglarlo cuando se rompa".

Las empresas que reaccionan cuando ocurre un problema en lugar de actuar antes del problema ven un gran volumen de tiempo de inactividad no planificado, una vida útil más corta de los equipos y mayores costos de mantenimiento.

Si bien muchas organizaciones desean crear un programa de mantenimiento más proactivo, puede ser un desafío. Hay varias claves para la transición de reactivo a proactivo. En el nivel básico, no se puede hacer hasta que una empresa esté recopilando inteligencia de activos y mantenimiento. Esta es la razón por la que los sistemas CMMS son fundamentales para el rendimiento del mantenimiento. Son una de las formas más fáciles y rentables de recopilar información de mantenimiento.

Como se mencionó anteriormente, tener los datos no es suficiente. Las empresas deben invertir en analizar la información e identificar tendencias que les permitan planificar y programar un trabajo de MP eficaz. Un objetivo a más largo plazo es cambiar a un modelo de mantenimiento más predictivo junto con las actividades de mantenimiento preventivo.

Es posible que los eventos de tiempo de inactividad no planificados no se eliminen por completo, pero cambiar a un enfoque proactivo en el que las empresas anticipen los problemas y actúen sobre ellos antes de que ocurran puede reducir el tiempo de inactividad no planificado, aumentar la eficiencia de la programación laboral, mejorar la confiabilidad del equipo y reducir los costos de mantenimiento.

Construyendo una base para el éxito

Los desafíos de mantenimiento son similares en todas las industrias y organizaciones. Cada empresa debe establecer sus prioridades y objetivos de mantenimiento y luego construir un programa de mantenimiento en consecuencia. No existe una respuesta única para todos, ya que el éxito del mantenimiento tiene muchos factores.

Sin embargo, existen elementos fundamentales para construir una buena base para el éxito del mantenimiento. Cuatro elementos clave son la gestión de órdenes de trabajo, el empoderamiento con la tecnología, la obtención de inteligencia de activos y mantenimiento y la transición de un enfoque de mantenimiento reactivo a proactivo. Estos componentes básicos pueden brindar beneficios clave, como reducir el tiempo de inactividad no planificado, aumentar la eficiencia laboral, extender la vida útil del equipo y reducir los costos generales de mantenimiento.

Este artículo se publicó anteriormente en las actas de la conferencia Reliable Plant 2019.

Mantenimiento y reparación de equipos

- La clave n. ° 1 para el éxito de la confiabilidad

- Medición del éxito del programa de mantenimiento predictivo

- Hamilton Sundstrand proporcionará mantenimiento a la aerolínea

- SMRP es valioso para los profesionales de M&R

- El éxito del programa de mantenimiento impulsa el comportamiento

- Respuestas a preguntas sobre mantenimiento predictivo

- Penske reconocido por el programa de capacitación en mantenimiento

- Cómo crear un programa de mantenimiento eléctrico

- El seguimiento es clave para una mayor eficiencia

- Gestión de códigos QR para la gestión de instalaciones

- Plan para el éxito en la transformación digital