El poder del programa de mantenimiento adecuado

Los gerentes de mantenimiento son expertos en hacer que su programa actual funcione. Sin embargo, rara vez el horario actual es el horario correcto. En muchos casos, los horarios se heredan, se basan en la tradición o se copian de una instalación cercana. A menudo, los planes de personal de mantenimiento son solo una ocurrencia tardía, que se completan después de que se determina el programa de producción. La mayoría de los planificadores y programadores estarían de acuerdo en que cada programa requiere una combinación cuidadosa de las necesidades comerciales, los deseos de los empleados y las consideraciones de salud y seguridad. Debe comenzar por definir qué es un horario y qué no es.

Los gerentes de mantenimiento son expertos en hacer que su programa actual funcione. Sin embargo, rara vez el horario actual es el horario correcto. En muchos casos, los horarios se heredan, se basan en la tradición o se copian de una instalación cercana. A menudo, los planes de personal de mantenimiento son solo una ocurrencia tardía, que se completan después de que se determina el programa de producción. La mayoría de los planificadores y programadores estarían de acuerdo en que cada programa requiere una combinación cuidadosa de las necesidades comerciales, los deseos de los empleados y las consideraciones de salud y seguridad. Debe comenzar por definir qué es un horario y qué no es.

Definición del horario

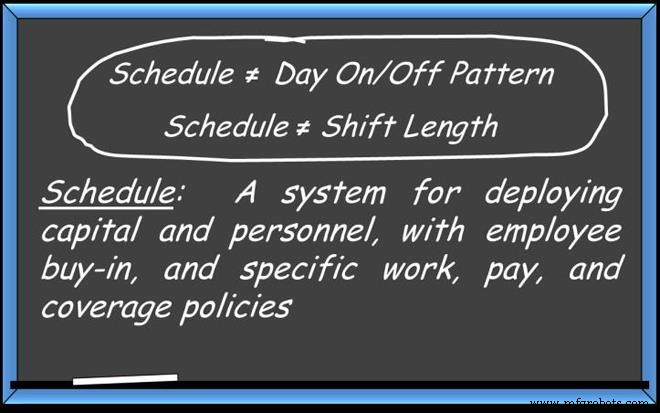

Muchos gerentes creen que el cronograma se trata de cubrir ciertos días usando una duración de turno. "¿Utiliza turnos de 8 horas o turnos de 12 horas?" Aunque tanto los días de cobertura como la duración del turno son consideraciones importantes, son solo una parte de la solución. Un cronograma comienza como un sistema para implementar recursos clave:capital y personal. Pero para ser eficaz, ese cronograma debe contar con la participación de los empleados.

Además, el sistema debe incluir todas las reglas de trabajo, pago y cobertura que hacen que un horario sea lo que realmente es. Por ejemplo, el horario de lunes a viernes en el que nadie trabaja los fines de semana es muy diferente al horario de lunes a viernes, en el que todos se ven obligados a trabajar todos los sábados y la mitad de los domingos. En el papel, ambos parecen iguales, pero los horarios reales, los que afectan a los empleados, son muy diferentes.

El ejemplo de lunes a viernes es aplicable a numerosas organizaciones de mantenimiento. ¿Cuántas plantas tienen técnicos de mantenimiento trabajando 40 horas durante la semana, solo para venir a trabajar todos los fines de semana en horas extras? Es una práctica tan estándar que la mayoría de la gente la considera una forma de vida.

La peor parte es que, por lo general, el personal de mantenimiento no puede acceder al equipo en el que necesita trabajar durante la semana porque lo están utilizando los operadores. Incluso he escuchado:"Me quedo sin hacer nada durante la semana y vengo a trabajar los fines de semana en horas extras".

Y si la planta funciona seis días a la semana, el equipo de mantenimiento trabaja todos los domingos. Las operaciones 24 horas al día y 7 días a la semana tienen problemas muy similares. Estoy aquí para decirles que no tiene por qué ser así.

Entonces, ¿qué pasa si las operaciones deben funcionar de lunes a viernes o 120 horas a la semana? ¿No tendría sentido programar el mantenimiento con una dotación de personal reducida durante ese período para cubrir el trabajo emergente no planificado o, si es necesario, para respaldar con cambios y otros trabajos de tipo operativo? Si ese es el caso, el mantenimiento debe programarse para que cuente con todo el personal cuando se cierren las operaciones, como los fines de semana.

Sin embargo, incluso esta estrategia tiene algunos problemas. Primero, si bien entregar la planta a mantenimiento durante 48 horas seguidas puede ser fácil, puede que no sea tan eficiente. Como los técnicos solo pueden trabajar unas 12 horas antes de que necesiten descansar, nada más que un período de 12 horas no ayuda.

Una opción es configurar el mantenimiento en dos equipos, pero ¿ahora está repartiendo el trabajo debido a la carga de trabajo o para que coincida con las personas? En segundo lugar, ¿realmente desea hacer el trabajo más difícil, crítico y no estándar cuando hay la menor cantidad de gerentes en el lugar con menos personal de apoyo? Eso no tiene sentido.

Mantenimiento de boxes

Pensemos un poco fuera de la caja. Desea utilizar el mantenimiento de la manera más eficaz y rápida para que la planta pueda volver a trabajar y generar dinero. ¿Existe algún grupo que maximice la rotación de llaves en el período más corto posible para que las operaciones vuelvan a su negocio principal?

Piense en los stock cars por un segundo. Las paradas en boxes son fundamentales para mantener el coche en la pista, pero no se dan vueltas en boxes, al igual que no se fabrican productos durante el mantenimiento. En Daytona, lidian con esto enfocando a un equipo altamente capacitado en el problema en cuestión y haciendo girar el auto rápidamente. ¿No es eso lo que quiere hacer el liderazgo de la planta:volver a la producción y ganar dinero?

Puede llevar el concepto de parada en boxes a la planta si tiene al equipo de mantenimiento muy concentrado para que puedan hacer el trabajo en el menor tiempo posible. Si la tripulación tiene suficientes recursos, pueden entrar, salir y pasar al siguiente trabajo. Esta es la esencia del mantenimiento de las paradas en boxes.

Hace unos años, una planta embotelladora del Medio Oeste hizo precisamente eso. La planta tenía cinco líneas de producción y varias áreas de apoyo que necesitaban aproximadamente un día de mantenimiento cada semana. Junto con el liderazgo de la planta, desarrollamos un cronograma que tenía un equipo de mantenimiento de paradas en boxes enfocado en cada área un día a la semana, de lunes a sábado. Descubrimos que 10 horas semanales cubrirían la mayoría de los problemas. Los domingos y los períodos de inactividad especiales podrían usarse para lidiar con eventos más grandes y difíciles.

Las paradas en boxes se programaron durante el día. Por ejemplo, si la Línea # 2 estuviera inactiva por mantenimiento el martes, el turno de noche la cerraría temprano en la mañana. El mantenimiento estaba preparado para comenzar a trabajar tan pronto como la línea estuviera lista. Los paquetes de trabajo se prepararon previamente, mientras que las herramientas y las piezas ya se habían colocado en el área.

Como este era el proceso más difícil y no estándar en la planta, la administración y la supervisión estaban disponibles para garantizar que todo saliera bien. Si había algún problema, se podía contactar a los fabricantes de equipos originales (OEM) por teléfono y el controlador estaba allí para aprobar tiempo adicional. Para asegurarse de que la producción no perdiera el ritmo, los líderes clave permanecieron hasta que la línea volvió al 100 por ciento de operación.

¿De dónde vino la tripulación? Fueron retirados del turno en el que muchos habían estado "esperando para trabajar el fin de semana en horas extras". En general, la instalación tenía 36 técnicos de mantenimiento en las clasificaciones mecánicas, eléctricas y de instrumentación.

Calculamos que 18 técnicos distribuidos en tres turnos podrían proporcionar de manera conservadora la cobertura de producción necesaria para respaldar las operaciones. Eso permitió que seis técnicos respaldaran cada turno de lunes a viernes. Esta estrategia permitió a los otros 18 técnicos formar un equipo de parada en boxes.

Es interesante notar que todos los gerentes y supervisores creían que los técnicos de mantenimiento que se concentraban en apagar el equipo eran mucho más efectivos que los que intentaban realizar el mantenimiento mientras el equipo estaba en funcionamiento. Cuando se les preguntó cuánto más productivos, sus respuestas variaron de un 25 a un 75 por ciento más efectivas.

Suponiendo que 18 de los 36 pasaron a la tripulación de boxes, y el salario a plena carga fue de $ 46,96, esta mayor efectividad valdría entre $ 400.000 y $ 1 millón al año. Los ahorros podrían lograrse en un mejor mantenimiento o en la reducción de los requisitos de personal de mantenimiento. De cualquier manera, los ahorros para esta planta embotelladora fueron significativos.

¿Qué significó esto para los empleados? Involucrar al personal en el proceso de programación les permitió diseñar su propio horario. Se tomó la decisión de rotar a los empleados a través del equipo de parada en boxes de forma rotativa. Esto permitió que todos pudieran compartir más días libres y fines de semana más largos.

Realizar paradas en boxes durante el día permitió a todos los empleados trabajar al menos el 50 por ciento de los turnos en días. La rotación también permitió que todos se capacitaran de manera cruzada en habilidades básicas al tiempo que brindaban empleados bien capacitados para la cobertura en los turnos de atrás.

Para las líneas con limitaciones de capacidad, el proceso se centró aún más. Se cerraron secuencialmente diferentes aspectos del proceso de embotellado. Por ejemplo, las botellas todavía se estaban empaquetando después de que se cerró la llenadora. Lo contrario fue cierto para la puesta en marcha:el equipo de precargado se puso en funcionamiento mientras el mantenimiento del embalaje aún estaba finalizando. El objetivo principal de ejecutar una parada en boxes era obtener más tiempo de operación de cada línea crítica, y esto se logró.

Otras consideraciones

Entonces, ¿qué pasa con los turnos más largos? ¿Son más o menos eficientes? Sobre el papel, la respuesta es más eficaz. Cada día, siempre se pierde algo de tiempo en los inicios y paradas de los procesos. Esto incluiría cambios de turno, problemas con las herramientas, almuerzos, limpieza y más. De hecho, los gerentes a menudo admiten que están felices de obtener un 50 por ciento de tiempo efectivo de su fuerza laboral.

Por lo tanto, si tengo la misma cantidad de arranques y tiempos de parada durante cada turno, pero tengo turnos más largos, puedo aumentar la eficiencia de mi trabajo. Los aumentos de eficiencia del 15-20 por ciento son típicos cuando se cambia a turnos más largos. Sin embargo, es importante asegurarse de que exista alguna medida de productividad antes de realizar el cambio. La falta de una medida de este tipo conduce invariablemente a la misma cantidad de trabajo cada día durante menos días.

Otra consideración en el diseño de turnos es la parada y el inicio de turnos o carreras más largas. Las cosas a menudo se rompen cuando enciende y detiene la maquinaria, no cuando simplemente están tarareando. ¿Cuántos coches se averían mientras se conducen por la carretera en comparación con los que no pueden arrancar por la mañana? Al diseñar operaciones y mantenimiento, es fundamental tener esto en cuenta, tanto en la medición como en la práctica.

También es importante que no se sorprenda programando el mantenimiento durante el día, la semana, el mes o el año. Por ejemplo, si se requiere mantenimiento del equipo cada 10 días, realizarlo semanalmente para que pueda ocurrir el mismo día todos los años puede resultar muy costoso. Un artículo que se mantenía semanalmente tenía 52 eventos de mantenimiento por año. Son 15 ciclos de mantenimiento más que si se hiciera cada 10 días. Por lo tanto, el costo adicional sería 15 veces el costo total de la mano de obra y las piezas de cada ciclo.

Para artículos costosos, tanto en tiempo como en materiales, puede valer la pena un poco más de análisis. La buena noticia es que ya se han hecho las matemáticas detrás de este tipo de análisis. Si uno tiene los datos, se puede usar una curva de Weibull para calcular dónde se debe completar el mantenimiento. Una mina de Southwestern trabajó con este análisis y, al cambiar de manera conservadora su patrón de mantenimiento de reemplazos de revestimientos, ahorró más de $ 600,000 al año.

Al final, los buenos gerentes de mantenimiento deberían tener más preguntas de las que no. La mayoría de los horarios son realmente una "bola de curitas" que se ha desarrollado con el tiempo. Imagínese que hace unos años hubo un problema con las horas extra, por lo que la gerencia estableció una regla sobre cómo lidiar con eso.

Hoy en día, las razones detrás de esa regla pueden ser válidas o no, pero la regla permanece, al igual que las reglas para los fines de semana, rotaciones de turnos, días de enfermedad, ausentismo y más. Estas reglas, que a menudo se relacionan con políticas laborales, salariales y de cobertura, pueden tener efectos dramáticos en la fuerza laboral y la capacidad de una organización para adaptarse a la carga de trabajo requerida. Recuerde, el objetivo de cualquier buen horario es hacer coincidir la fuerza laboral con la carga de trabajo.

Este artículo se publicó anteriormente en las actas de la conferencia Reliable Plant 2019.

Mantenimiento y reparación de equipos

- La evolución del mantenimiento industrial

- Comprender los beneficios del mantenimiento predictivo

- La evolución de la práctica de mantenimiento

- La pregunta de mantenimiento del contrato - Parte I

- El poder de una visión clara y concisa

- ¿Está bien romper el programa de mantenimiento?

- El éxito del programa de mantenimiento impulsa el comportamiento

- En la mente del mantenimiento

- El poder de una visión clara y concisa para mejorar los resultados de M&R

- Qué afecta la frecuencia del mantenimiento del generador diesel

- Cómo elegir el generador de energía adecuado para su empresa