Cómo desarrollar e implementar mejores procesos de mantenimiento

Como gerente senior de mantenimiento en la planta de tratamiento de aguas residuales Gold Bar de EPCOR en Edmonton, Alberta, creo que dos de los Los deberes más importantes que tengo son hacer crecer y desarrollar a mi gente e implementar y mantener los procesos. Mi carrera abarca 29 años en una variedad de industrias, que incluyen minería, productos forestales, petróleo y gas, generación de energía eléctrica y servicios públicos.

Como gerente senior de mantenimiento en la planta de tratamiento de aguas residuales Gold Bar de EPCOR en Edmonton, Alberta, creo que dos de los Los deberes más importantes que tengo son hacer crecer y desarrollar a mi gente e implementar y mantener los procesos. Mi carrera abarca 29 años en una variedad de industrias, que incluyen minería, productos forestales, petróleo y gas, generación de energía eléctrica y servicios públicos.

Durante este tiempo, he trabajado como ingeniero de primera línea, planificador / programador, supervisor, gerente de proyectos, gerente de mantenimiento y ahora gerente senior. Habiendo trabajado en tantos roles e industrias en combinación con la capacitación de desarrollo profesional, he adquirido muchos conocimientos cuando se trata de desarrollar e implementar programas de mantenimiento ajustados y confiables.

No es frecuente que se presente la oportunidad de dejar realmente su huella digital en una organización. Durante la etapa de la entrevista, el director de Gold Bar me dejó muy claro que querían a alguien que conociera los procesos. El primer día en el trabajo, básicamente me dijeron:"No te contrataron en función de tu apariencia, así que veamos qué tienes en tu bolsa de trucos". Obviamente, solo estoy bromeando, pero me di cuenta de la gran oportunidad que tenía ante mí.

El 18 de diciembre de 2017, asumí mi puesto actual como gerente senior. Este artículo detallará nuestro viaje durante los últimos 19 meses y cómo nos estamos moviendo hacia el logro de la excelencia en el mantenimiento.

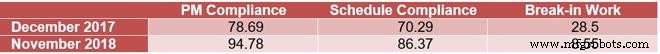

Primero, me gustaría compartir la mejora que hemos visto en tres indicadores clave de rendimiento (KPI) desde diciembre de 2017 hasta noviembre de 2018.

También quiero dejar claro que me atribuyo muy poco crédito por estos números. Como todos sabemos, el activo más importante de cualquier empresa son sus personas. Sin todos en Gold Bar tirando de la cuerda en la misma dirección, esto no hubiera sido posible.

Además de las personas, otros factores clave incluyen la estrategia, la gestión del trabajo, la gestión de materiales, los procesos y los sistemas de apoyo. A continuación se presenta una breve sinopsis de lo que encontré en cada una de estas áreas cuando llegué, así como de cómo mejoramos las cosas.

Personas

Steven R. Covey dijo una vez:"Puedes comprar la mano de una persona, pero no puedes comprar su corazón. Su corazón está donde está su entusiasmo, su lealtad. Puedes comprarle la espalda, pero no puedes comprar su cerebro. Ahí es donde está su creatividad, su ingenio, su ingenio ".

Tuve mucha suerte de que el caballero al que reemplacé hubiera resuelto el 95 por ciento de los problemas de recursos humanos. Entré en un grupo de personas comprometidas ansiosas por los procesos y por ser mejores en lo que hacen.

Mientras continuaba pelando capas de la cebolla, pronto me di cuenta de que se estaba produciendo una colaboración interfuncional en ciertos niveles y que no había mucho trabajo en silos.

Cuando se trata de personas, lo más importante que puede hacer como líder es generar confianza en su equipo. Capacite a sus empleados para que tomen decisiones y acepten el hecho de que de vez en cuando tomarán decisiones equivocadas. Recógelos, quítales el polvo y devuélvelos a la carretera en la dirección correcta. Asegúrese de tener una conversación con ellos para que comprendan completamente que necesitan aprender de los errores cuando ocurran.

Henry Ford dijo:"Incluso un error puede resultar ser lo único necesario para un logro que valga la pena".

Lo que más disfruto al liderar un equipo comprometido es contarles mi visión y luego apartarme de su camino. Elimine los obstáculos y déjelos volar.

Estrategia

Cuando comencé en Gold Bar, la estrategia era mantener la planta en funcionamiento, lo que en sí mismo no es una mala estrategia, pero ¿a qué costo? La planta tiene 50 años y el cultivo lleva un tiempo aquí. No iba a cambiarlo de la noche a la mañana, ni sabía qué era necesario cambiar. Pasé los primeros dos meses analizando los procesos actuales, hablando con todo el que pude sobre mantenimiento, incluidos miembros del equipo de mantenimiento, personal de operaciones, ingeniería, etc.

Realicé un análisis de brechas y analicé todo, desde nuestra gente y la gestión del trabajo hasta la gestión de materiales y los procesos. Me sorprendió gratamente que Gold Bar tuviera una forma muy básica de todos los procesos de mantenimiento clave. Tenían un esqueleto, un armazón, pero necesitábamos poner un poco de carne en los huesos.

Para tener una mejor idea de dónde estábamos en ese momento, miré el ciclo de vida de una orden de trabajo, desde el momento en que se ingresó en nuestro sistema de gestión de mantenimiento computarizado (CMMS) como una solicitud de trabajo hasta que se ejecutó el trabajo y el proceso de cierre completado. En otras palabras, ¿cómo era nuestra gestión del trabajo? Una vez más, me sorprendió gratamente que existiera un estándar de gestión del trabajo, aunque no era muy sólido.

Al menos lo habían pensado un poco, y el concepto no les era ajeno. La idea general de la gestión del trabajo no era simplemente "¡terminar!" Había un diagrama de flujo de una sola línea que tenía algunos cuadros de decisión sobre el trabajo emergente, la planificación y la ejecución, por lo que teníamos un punto de partida.

Si bien los documentos de gestión del trabajo carecían de contenido real, el mantenimiento aún se estaba realizando de manera efectiva. Hubo una excelente comunicación entre operaciones y mantenimiento, y todo fue bastante fluido.

Dicho esto, no se le dio mucha importancia a la protección del programa de mantenimiento, y se llevó a cabo una gran cantidad de negociaciones en la primera línea entre los capataces de operaciones y mantenimiento. Tenía que tener cuidado con cómo se manejaba esto, ya que lo último que quería era manchar esa relación.

Gestión de materiales

Cuando comencé a sumergirme en nuestra gestión de materiales, rápidamente me di cuenta de que había una considerable oportunidad de mejora. Teníamos un gran inventario gestionado por el proveedor de guantes, gafas de seguridad, baterías, cinta adhesiva, etc., que era gratuito para todos y nos costaba mucho dinero. No teníamos forma de rastrear repuestos reacondicionables, por lo que había pilas de ardillas por todas partes.

Debido a que el mantenimiento centrado en la confiabilidad (RCM) y el análisis de modos y efectos de falla (FMEA) nunca se realizaron, no sabíamos si teníamos los repuestos críticos correctos en el inventario. La cultura era mantener el inventario bajo. Los planificadores comprarían piezas con tarjetas de crédito en lugar de crear números de stock y utilizar la gestión de la cadena de suministro (SCM). El espacio era limitado en el almacén y no lo estábamos haciendo un uso efectivo. Tampoco teníamos equipos ni preparación.

Procesos

Si bien algunos procesos carecían de mantenimiento, la seguridad estaba bien gestionada. La gestión de cambios, la gestión de la seguridad de los procesos, el registro de peligros y los procedimientos de trabajo seguro fueron de primera categoría. Una vez más, me complació que tuviéramos un grupo de empleados comprometidos que se tomaban la seguridad en serio. Se mostró en sus estadísticas, con solo una lesión registrable en 2017 y una en 2018. Considerando el nivel de compromiso, sabía que no sería difícil desarrollar los procesos.

Sistemas de asistencia

Nuestro programa CMMS tiene muchos caballos de fuerza, pero solo utilizamos una pequeña parte de su funcionalidad. También teníamos algunas formas muy complicadas de introducir información en el sistema después de que se había ejecutado el trabajo. Los comerciantes escribirían notas a mano en la copia impresa de la orden de trabajo.

El capataz cerraría la orden de trabajo. La copia impresa se enviaría al administrador de mantenimiento, quien a su vez reabriría la orden de trabajo y escribiría los comentarios de los comerciantes en el CMMS.

También estábamos haciendo un seguimiento basado en la condición. El análisis de aceite se estaba realizando fuera del sitio. Los fabricantes de molinos recopilaron lecturas de vibraciones y los ingenieros las analizaron, pero no se crearon informes ni se correlacionaron datos. No se hizo ningún esfuerzo por identificar a los malos actores o desarrollar datos como el tiempo medio entre fallas (MTBF).

A continuación se muestran algunos de los hallazgos del análisis de brechas:

-

Excelente mano de obra:mantuvo el lugar en funcionamiento

-

Mentalidad de la vieja escuela con respecto a seguir los procesos de gestión del trabajo

-

El programa de mantenimiento semanal se creó el jueves (tres días) antes de su ejecución

-

Sin anticipación formal para el mantenimiento

-

Sin limpieza de la acumulación de mantenimiento

-

El trabajo de rodaje no se basó en la criticidad del equipo

-

Sin protección de horario

-

Entrada de datos deficiente en el CMMS

-

Sin estrategia formal de mantenimiento

-

Demasiadas piezas compradas con tarjetas de crédito en lugar de a través de SCM

-

Mala gestión de inventario, demasiadas pilas de ardillas

-

Sin equipar ni montar en escena

-

El almacén estaba abierto y básicamente era un sistema de honor

Como se mencionó anteriormente, se necesitaron 50 años para llegar a este punto, por lo que no íbamos a darle la vuelta al barco de la noche a la mañana. Necesitábamos establecer metas pequeñas y medibles y caminar antes de correr. Cada vez que implemente algo nuevo, es vital estar al frente del cambio. La comunicación es de suma importancia.

Debe comunicar el cambio a su equipo lo antes posible, antes de la implementación. Deja que se hunda, hazte visible y disponible para responder preguntas y disipar cualquier miedo. Asegúrese de que sus líderes estén en la misma página, porque si no es importante para los que lideran, no será importante para nadie más.

Todos reaccionan al cambio de una manera diferente. Una de las cosas más importantes del cambio es asegurarse de tener una pieza de sostenimiento incorporada. Siga el modelo de W. Edwards Deming de planificar-hacer-verificar-actuar. Supervise el cambio de cerca y ajústelo en consecuencia. Sin la pieza de sostenimiento, muchas iniciativas de cambio fracasan y se convierten en un sabor de la semana.

Recolección de frutas bajas

La colaboración multifuncional y el debate respetuoso y constructivo que encuentro a diario no se encuentran en demasiados lugares. Estas personas sienten pasión por hacer lo correcto. Todo comienza en la reunión diaria del equipo central a las 8:30 a.m. Esta es una reunión multifuncional con representantes de operaciones, ingeniería de planta, controles de planta, automatización, ingeniería de proyectos y mantenimiento.

Todas las solicitudes de trabajo que se han ingresado en el CMMS durante las últimas 24 horas se revisan y priorizan según la designación de prioridad ingresada en la solicitud de trabajo. La fecha en la que las operaciones desean que el equipo vuelva a estar en servicio se ingresa en la solicitud. La fecha programada para la ejecución se revisará una vez que se complete la planificación y el trabajo esté equipado y organizado.

El desafío era lograr que la gente se concentrara en la importancia del equipo. Si el activo no es crítico para la operación de la planta, no debe entrar en el programa. Tuve que reforzar con los capataces de mantenimiento que necesitaban proteger el horario. Inmediatamente, comenzamos a ver cambios en los KPI de cumplimiento de horarios y trabajo de interrupción.

La planificación y la programación fueron las siguientes. ¿Qué tan seguro puede estar de que el programa se completará cuando lo desarrolle un jueves la semana anterior a la ejecución del trabajo? Sin asegurarme de que todos los trabajos estuvieran preparados y organizados, tenía poca confianza. Sin embargo, todavía tenían un 70 por ciento de cumplimiento del cronograma, lo que pensé que era razonable.

Mantuve una reunión con mi equipo de liderazgo e implementamos un programa continuo de cinco semanas. Ahora bloqueamos el programa de mantenimiento semanal 10 días antes de la ejecución. Si bien el programa está bloqueado con 10 días de anticipación, se revisa en la reunión de programación semanal para garantizar que las prioridades de la planta no hayan cambiado y que todos los trabajos se hayan preparado y organizado. Si todas las piezas necesarias no están equipadas para el trabajo, se eliminan del programa.

También establecimos parámetros sobre cómo gestionamos el trabajo emergente o allanado. Este fue uno de los cambios clave para aumentar nuestro rendimiento de mantenimiento preventivo (PM). En la reunión principal, si había trabajo emergente, lo primero que debía eliminarse del programa era el mantenimiento correctivo de baja prioridad, luego el mantenimiento preventivo y finalmente el trabajo que requería un aislamiento más extenso.

Junto con la formación de desarrollo profesional que he completado a lo largo de mi carrera, también he trabajado mucho con sistemas lean. Entonces, siempre que busco hacer cambios, lo hago desde una mentalidad esbelta. Siempre trato de eliminar el desperdicio del proceso y creo firmemente en hacer solo trabajos de valor agregado.

La siguiente área en la que nos sumergimos fue el mantenimiento preventivo. Se realizó muy poco mantenimiento según la condición. La mayoría de los PM se basaron en el tiempo. Les expliqué la curva P-F a nuestros muchachos y les dije que realizar MP es vital para pasar de la lucha contra incendios a la prevención de incendios.

La frecuencia también es muy importante. Si estamos haciendo MP semanales pero no vemos ningún cambio, es posible que necesitemos liberar algunas horas hombre moviendo la frecuencia a dos semanas y así sucesivamente. Durante la última mitad de 2018, modificamos más de la mitad de nuestros 1400 PM. Vimos un aumento dramático en la finalización de MP y la cantidad de solicitudes de trabajo que reflejaban "trabajo correctivo de MP".

A lo largo de los últimos nueve meses de 2018, nos enfocamos en desarrollar nuestro proceso de gestión del trabajo. Ahora está bastante detallado. Nuestro lema para 2018 fue "hacer el mantenimiento adecuado en el momento adecuado". Con esa mentalidad, hemos tenido mucho éxito. En retrospectiva, ¿qué hicimos realmente? Analizamos las solicitudes de trabajo desde una perspectiva diferente según la importancia del equipo para la operación.

Priorizamos la forma en que se ejecutó el trabajo, por lo que se hizo hincapié en completar los PM. Hicimos cambios en la reunión de programación semanal para mirar hacia adelante cinco semanas y bloqueamos el programa de mantenimiento semanal 10 días antes de la ejecución. Implementamos kitting y staging. Todo lo que estaba en el próximo programa de mantenimiento tenía que estar equipado y organizado.

Ahora tenemos reuniones quincenales de revisión de cumplimiento de horarios con los capataces de mantenimiento. Una vez que comenzamos estas reuniones, vimos un aumento considerable en el cumplimiento del cronograma. Los capataces de mantenimiento sabían entonces que eran responsables del programa y eran dueños de él.

También creamos una clase de subinventario en nuestro CMMS para que los repuestos reacondicionables pudieran ingresarse en stock con un valor asociado que se cargaría a un activo cuando se usara.

Además, se responsabilizó a las personas. Soy un firme creyente de que todo el mundo tiene mucho trabajo por hacer, desde la persona al final de una manguera hasta el director ejecutivo, y usted debería estar trabajando en su propio balde.

¿Adónde ir desde aquí?

Ahora que tenemos los conceptos básicos, agregaremos lentamente cosas nuevas para mejorar continuamente. Brindamos capacitación a todos los empleados de mantenimiento para que puedan ingresar todos sus hallazgos directamente en el CMMS y completar sus tareas. Estamos comenzando a implementar códigos de falla en el CMMS para poder rastrear por qué falla el equipo y generar tendencias en los malos actores.

Hemos elegido a cuatro empleados de mantenimiento para que sean nuestro grupo de monitoreo basado en la condición. Este año los formaremos en análisis de vibraciones, ensayos ultrasónicos, termografía y tribología. El objetivo es tener un equipo de mantenimiento basado en la condición competente y autosuficiente en cuatro años.

En diciembre, llevamos a cabo un curso de capacitación de RCM de tres días al que asistieron 17 empleados de Gold Bar. Esto nos permitió revisar todos nuestros sistemas utilizando el modelo RCM y asegurarnos de que tenemos las estrategias correctas para nuestros activos, que se les asigna la criticidad correcta y que tenemos los componentes de repuesto críticos en inventario.

Nuestra estrategia ha cambiado. Para fines de 2021, Gold Bar pasará de ser una organización de mantenimiento reactivo y preventivo a un departamento de mantenimiento preventivo y en condiciones. Compartir la nueva estrategia y visión con el equipo y todos los miembros de la familia Gold Bar ayuda a mantener a todos enfocados. Si conocen el objetivo, nos ayudarán a elaborar el plan.

Este artículo se publicó anteriormente en las actas de la conferencia Reliable Plant 2019.

Mantenimiento y reparación de equipos

- Decodificación del software de mantenimiento preventivo:qué hace y cómo usarlo

- 12 plantillas de mantenimiento y cómo usarlas

- Cómo crear y optimizar un programa de mantenimiento preventivo

- Cómo crear una planificación de mantenimiento eficaz y una asociación de almacén

- Mantenimiento y confiabilidad:lo suficientemente bueno nunca es

- Cómo implementar el mantenimiento productivo total

- Cómo mejorar el mantenimiento

- Cómo justificar una inversión en mantenimiento y confiabilidad

- Más vale prevenir que curar:cómo mejorar la salud y la seguridad con el software de mantenimiento

- 4 barreras para adoptar software de gestión de mantenimiento (y cómo superarlas)

- Cómo mejorar la salud y la seguridad en la fabricación