Por qué el mantenimiento reactivo puede ser una estrategia eficaz

Los equipos de mantenimiento a menudo necesitan tener conversaciones difíciles si dependen en gran medida de una estrategia de mantenimiento reactivo. Incluso los equipos más experimentados ven el mantenimiento reactivo como una tarea ad-hoc. Sin embargo, cuando se usa de manera óptima con el mantenimiento preventivo y predictivo, el mantenimiento reactivo puede reducir los costos y mejorar su régimen de mantenimiento.

Los equipos de mantenimiento a menudo necesitan tener conversaciones difíciles si dependen en gran medida de una estrategia de mantenimiento reactivo. Incluso los equipos más experimentados ven el mantenimiento reactivo como una tarea ad-hoc. Sin embargo, cuando se usa de manera óptima con el mantenimiento preventivo y predictivo, el mantenimiento reactivo puede reducir los costos y mejorar su régimen de mantenimiento.

Definición de mantenimiento reactivo

El mantenimiento reactivo, también conocido como mantenimiento por averías o hasta que se produzcan fallos, se refiere a las reparaciones que se completan cuando el equipo ya se ha averiado. Dado que las reparaciones no están planificadas, este tipo de mantenimiento se emplea normalmente para equipos que no son esenciales para las operaciones o que tienen un costo lo suficientemente bajo como para reemplazarlos de forma rutinaria.

Hay ventajas y desventajas de utilizar el mantenimiento reactivo como única forma de mantenimiento. Requiere menos mano de obra de reserva, planificación y costo inicial que otras estrategias de mantenimiento. Por otro lado, puede dificultar la creación de un presupuesto y puede haber grandes interrupciones del flujo de trabajo cuando surgen problemas de mantenimiento no planificados, lo que lleva a una mala gestión del tiempo, pérdida de producción y distracciones y desorganización en el lugar de trabajo.

En términos generales, se necesita menos dinero y tiempo para esperar a que el equipo se averíe que para realizar el mantenimiento de rutina. Este es el mantenimiento reactivo. Sin embargo, usar el mantenimiento reactivo por sí solo es un enfoque muy miope. Puede desempeñar un papel importante en una estrategia de mantenimiento para situaciones de emergencia, pero no debe ser el foco de todo el plan de operaciones y mantenimiento. Depender exclusivamente del mantenimiento reactivo no es sostenible a largo plazo. Para los activos que son críticos para la producción, la calidad, la seguridad y la prestación de servicios, es mejor optar por una rutina de mantenimiento que incluya elementos de mantenimiento de rutina, mantenimiento preventivo y mantenimiento predictivo. Es por eso que el uso de esta estrategia junto con un programa de mantenimiento preventivo o predictivo puede proporcionar los mejores resultados.

Mantenimiento preventivo como estrategia

El mantenimiento preventivo implica desconectar los activos periódicamente para inspeccionarlos o repararlos a intervalos preprogramados. El objetivo de este tipo de mantenimiento es alargar la vida útil de los activos y evitar que se produzcan averías. Al igual que con el mantenimiento reactivo, existen ventajas y desventajas con el mantenimiento preventivo. El principal beneficio es poder planificar cuándo se realiza el mantenimiento para reducir las restricciones presupuestarias y la pérdida de producción. La principal desventaja del mantenimiento preventivo es el horario. Dado que el horario es repetitivo, los empleados pueden cansarse de realizar las mismas tareas mundanas una y otra vez, y pueden pasar por alto los problemas de mantenimiento o no realizar sus tareas correctamente. Esto puede provocar fallas y hacer que la planta implemente más mantenimiento preventivo, creando un círculo vicioso de mantenimiento deficiente.

Mantenimiento predictivo como estrategia

Con el mantenimiento predictivo, el objetivo es predecir fallas futuras antes de que sucedan, por lo que los problemas de mantenimiento se simplifican. Este sistema utiliza sensores y tecnología inteligente para recopilar datos. Cuando los datos muestran que un equipo está fallando, el sistema alerta al equipo de mantenimiento antes de que el equipo falle.

Los beneficios del mantenimiento predictivo son los ahorros de costos derivados de la reducción de horas de trabajo y una mayor comprensión del rendimiento del equipo. Además, confiar en los sensores y los datos que recopilan significa que el mantenimiento está determinado por la condición del equipo en lugar del programa de mejor estimación establecido por el mantenimiento preventivo.

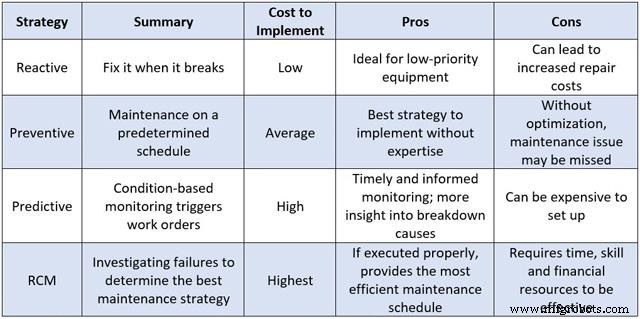

Las desventajas del mantenimiento predictivo son los altos costos asociados con la implementación del software y los sensores, así como el trabajo adicional que puede ser necesario para que los empleados utilicen esta tecnología avanzada. Los pros y los contras de cada tipo de estrategia de mantenimiento se muestran a continuación en el cuadro comparativo de Fiix Software.

Mezcla de mantenimiento reactivo, preventivo y predictivo

Cada uno de estos tres tipos de mantenimiento tiene ventajas y desventajas únicas según el activo que se esté monitoreando, en qué etapa de confiabilidad se encuentra la planta y el impacto del tiempo de inactividad en el negocio. Dado que el mantenimiento reactivo tiene muchas desventajas, las organizaciones tienden a pasar del mantenimiento reactivo al preventivo. Esto no significa que el mantenimiento reactivo pueda eliminarse por completo. Siempre surgirán situaciones que demanden algún tipo de mantenimiento reactivo. A pesar de los mejores esfuerzos y planificación de una organización, todavía existe la posibilidad de que el equipo se averíe o funcione mal. Esta probabilidad puede aumentar con el uso de equipos complejos, sensibles o más antiguos. A veces, una máquina puede apagarse durante días después de realizar el mantenimiento. En este caso, la intervención reactiva puede hacer que los procesos se vuelvan a ejecutar.

Tradicionalmente, los profesionales de mantenimiento han combinado varias técnicas, tanto cualitativas como cuantitativas, para identificar fallas y mitigar el tiempo de inactividad. Sin embargo, el dilema de qué estrategia de mantenimiento utilizar ha llevado a la mayoría de las organizaciones a una situación de compensación en la que tienen que elegir entre optimizar la vida útil de una pieza con el riesgo de inactividad de la máquina, maximizar el tiempo de actividad reemplazando piezas potencialmente buenas y usar experiencias para anticipar cuándo pueden ocurrir averías. Con el auge de la nueva tecnología conectada, las máquinas pueden recopilar datos y buscar problemas de mantenimiento futuros o presentes, enviar alertas y solicitar y programar piezas y mantenimiento, todo sin la ayuda de los empleados, lo que ahorra tiempo y dinero. Esto es ideal para optimizar la vida útil de los componentes de la máquina y evitar fallas en el equipo.

Aquí es donde entra en juego el mantenimiento centrado en la confiabilidad (RCM). RCM es un proceso altamente involucrado que tiene como objetivo analizar todas las posibles fallas de cada equipo y personalizar un plan de mantenimiento para cada pieza. Con esta estrategia, los tres tipos de mantenimiento se implementan de la mejor manera para el equipo que se monitorea. Según RCM, menos del 10 por ciento del mantenimiento debe ser reactivo, del 25 al 30 por ciento preventivo y del 45 al 55 por ciento predictivo. Las herramientas de administración de activos empresariales (EAM) o del sistema de administración de mantenimiento computarizado (CMMS) pueden ayudarlo incluso a identificar la mejor combinación de estrategias de mantenimiento para su sitio.

La capacidad productiva general de una planta se puede reducir entre un 5 y un 20 por ciento mediante estrategias de mantenimiento deficientes. Estudios recientes han encontrado que el tiempo de inactividad no planificado cuesta a los fabricantes industriales un estimado de $ 50 mil millones cada año. Puede ser difícil determinar la frecuencia con la que una máquina debe desconectarse para recibir servicio, así como sopesar los riesgos de pérdida de tiempo de producción frente a los de una posible avería. El empleo de las tres estrategias de mantenimiento en conjunto puede proporcionar un flujo de información en tiempo real. Esto puede permitir una mayor eficiencia operativa mediante el uso de datos para impulsar acciones de mantenimiento para todo tipo de equipos.

Acerca del autor

Prasanna Kulkarni es la fundadora y arquitecta de productos de Comparesoft.

Mantenimiento y reparación de equipos

- Beneficios de implementar una estrategia de mantenimiento de planta móvil

- Mantenimiento proactivo frente a reactivo:¿Cuál es la diferencia? ¿Pueden funcionar bien juntos?

- ¿Debería el mantenimiento reactivo ser parte de su estrategia de mantenimiento?

- Infrarrojos parte de la estrategia eficaz de PM en Weyerhaeuser

- Cómo lograr una planificación de mantenimiento eficaz

- ¿Por qué las inspecciones de MP no siempre son efectivas?

- AFE ofrece seminarios web sobre la estrategia de mantenimiento Wireman

- TOTAL desarrolla la estrategia de inspección y mantenimiento

- ¿Por qué necesito un sistema de órdenes de trabajo de mantenimiento?

- ¿Puede la programación eficaz del mantenimiento preventivo reducir el tiempo de inactividad?

- Mantenimiento proactivo versus mantenimiento reactivo