Business Jet

Antecedentes

Los aviones comerciales (también conocidos como "biz-jets") suelen transportar de 5 a 15 pasajeros y son utilizados principalmente como transporte por ejecutivos de empresas y funcionarios gubernamentales.

En los primeros días del vuelo, antes de la Primera Guerra Mundial, los aviones se construían íntegramente con madera y lona. Fueron formados y unidos por hábiles artesanos, muchos de los cuales procedían de otros oficios de carpintería. Cada avión era único y reflejaba muchos pensamientos diferentes y cambios de diseño constantes. El comienzo de la Primera Guerra Mundial trajo una repentina demanda de miles de aviones. Esto significó que las fábricas debían acomodar la fabricación y el ensamblaje a gran escala de componentes de aeronaves por parte de trabajadores no calificados. Las pequeñas empresas se convirtieron en grandes fabricantes capaces de producir muchos tipos diferentes de aviones en grandes cantidades.

Las técnicas para construir aviones evolucionaron gradualmente durante los años entre guerras. La madera y la lona cambiaron a aluminio como principal material estructural, mientras que los diseños mejoraron y se establecieron y batieron récords. Los monoplanos (aviones de un ala) se estaban volviendo más populares que los biplanos (aviones de dos alas). Se estaban desarrollando continuamente motores de avión más potentes y fiables para aumentar las cargas útiles y los rangos. Debido a la mayor confiabilidad y mayor comodidad, los aviones se convirtieron en una forma más aceptable de transporte de carga y pasajeros.

La industria aeronáutica tuvo que prepararse una vez más para la producción en masa de aviones con el acercamiento de la Segunda Guerra Mundial. Se produjeron muchos más aviones que durante la Primera Guerra Mundial por las principales potencias, Estados Unidos, Gran Bretaña, Italia, Alemania y Japón. La industria aeronáutica se había extendido por todo el mundo y cambió drásticamente durante los cinco años de conflicto. Los motores de aviones de pistón se hicieron más grandes y complejos y se produjeron en grandes cantidades, mientras que el motor a reacción también se estaba desarrollando y probando. También se había producido el desarrollo del radar y otros aparatos electrónicos sofisticados, que finalmente formaron las grandes industrias de aviónica (equipos electrónicos aeronáuticos) de la actualidad.

La industria de los aviones a reacción corporativos tuvo sus inicios a mediados de la década de 1950 con la introducción de los modelos Sabreliner de Rockwell y JetStar de Lock-heed. LearJet entró en el mercado de los jets ejecutivos a principios de la década de 1960 con su Modelo 23, y fue seguido por Cessna a fines de la década de 1960 con su modelo Citation 500. En la actualidad, existen al menos ocho compañías de aviones estadounidenses e internacionales diferentes que comercializan jets ejecutivos.

Materias primas

El principal material utilizado en la fabricación de aeronaves modernas es la hoja de aluminio, la palanquilla y las piezas fundidas, pero el uso de materiales compuestos está aumentando rápidamente. Los materiales compuestos son materiales estructurales formados por dos o más componentes contrastantes, normalmente fibras finas o bigotes en una resina de unión. Los compuestos como epoxis de carbono, grafito, fibra de vidrio, plásticos reforzados con fibra de carbono (CFRP), plásticos reforzados con fibra de boro (BFRP) y plásticos reforzados con vidrio (GRP) permiten a los fabricantes construir aviones más ligeros y resistentes que los modelos de aluminio. También se utilizan aleaciones de acero, titanio, acero inoxidable y fundiciones de magnesio, pero en cantidades mucho menores.

El

proceso de fabricación

Hay seis subconjuntos principales que componen una aeronave:1) el fuselaje o la carrocería, 2) el empenaje o ensamblaje de la cola, 3) las alas, 4) los ensamblajes del tren de aterrizaje, 5) la planta motriz o motor a reacción, y 6) el sistemas e instrumentos de control de vuelo.

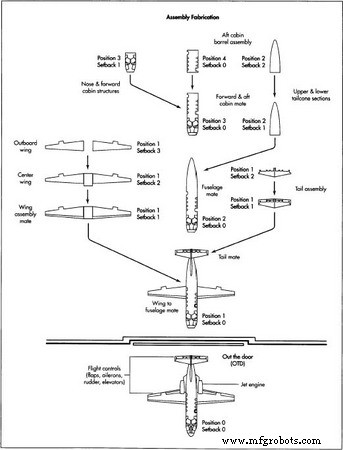

Al igual que en la fabricación de automóviles, la industria aeronáutica utiliza líneas de montaje para la fabricación. El volumen de producción es mucho menor en aviones, pero la idea es la misma. En la fabricación de aviones, se utilizan una serie de "posiciones" y "retrocesos" para indicar la etapa del montaje del avión. Por ejemplo, si se utilizan 16 posiciones para fabricar una aeronave, la posición 16 sería el comienzo del ensamblaje, comenzando con la sección de morro o las acumulaciones del larguero del ala, y la primera posición implicaría la instalación de los conjuntos de motores y góndolas (el "góndola" es el cuerpo aerodinámico que alberga el motor). La posición 0 indica que el avión está "fuera de la puerta" (OTD) y listo para la inspección previa al vuelo y la prueba de vuelo. Los "retrocesos" indican la etapa en la que se encuentra un subconjunto o "acumulación" dentro de una posición. Por ejemplo, un conjunto de ala puede abarcar solo una posición, pero dentro de esta posición puede haber tres contratiempos. Independientemente de la posición o el contratiempo, el trabajo de montaje se realiza constantemente. Aunque una posición puede tener más prioridad que otras, otras posiciones se ensamblan simultáneamente para que ambos conjuntos estén listos para el acoplamiento en el momento adecuado. La pintura y el trabajo en el interior de la aeronave —agregando asientos y gabinetes, por ejemplo— se realizan al final, ya que pueden variar de una aeronave a otra.

La producción de una aeronave se basa en la alineación y el acoplamiento precisos y exactos de cada uno de los subconjuntos principales. Para la producción de subconjuntos y el acoplamiento de ensamblajes, se utilizan una serie de plantillas de ensamblaje de piso (FAJ). Estas plantillas sostienen, sostienen y ubican las piezas de trabajo o subconjuntos individuales hasta que se puedan remachar, unir o atornillar en su lugar. La rigidez de las plantillas de montaje es fundamental para evitar la desalineación, por lo que la mayoría de estas herramientas son grandes y pesadas. Algunas de las plantillas están instaladas de forma permanente, mientras que otras están sobre rodillos para que puedan trasladarse a la línea de montaje cuando sea necesario.

Montaje del fuselaje

El grupo de fuselaje es el primer conjunto principal que se fabrica. El grupo de fuselaje consta del conjunto de la estructura de la nariz, el conjunto de la estructura de la cabina delantera, el conjunto de la estructura de la cabina trasera y el conjunto del cono de cola. El avión se ensambla esencialmente de atrás hacia adelante.

- 1 La primera parte del fuselaje que se ensamblará es el conjunto del cañón de la cabina de popa (consulte la ilustración marcada "Posición 4, Retroceso 0"). El cañón de la cabina se ensambla en dirección vertical en una plantilla de montaje en el suelo. La plantilla del barril de la cabina incorpora todos los conjuntos de bastidor, revestimientos y estructuras de soporte necesarias para completar el conjunto del barril de la cabina de popa. Los detalles y subconjuntos se proporcionan con orificios de herramientas y localizadores configurados para plantillas de contorno que definen el loft de la aeronave. o contorno. A continuación, se utiliza una plantilla intermedia de cabina de popa para ensamblar tres componentes principales:el cañón de la cabina de popa, el mamparo de presión de popa (que sirve como límite de la sección presurizada del fuselaje) y los accesorios de fijación del ala.

- 2 A continuación, se ensamblan las estructuras de la cabina delantera y delantera (consulte "Posición 3, Retroceso 1"). La plantilla de la sección de morro ensambla el conjunto del hueco de la rueda del bastidor delantero, los conjuntos de revestimiento y las estructuras de soporte. La plantilla de montaje de la cabina delantera ensambla el marco del parabrisas, el marco de la puerta de la cabina, el mamparo de presión hacia adelante, la estructura de soporte y los revestimientos.

- 3 Las secciones de cabina de proa y popa ahora están acopladas usando una plantilla de compañero de cabina. Ambas secciones de la cabina están ubicadas en la plantilla mediante el uso de orificios de herramientas que coordinan los mamparos de presión de proa y popa (consulte "Posición 3, Retroceso 0").

- 4 Mientras se construyen las secciones de la cabina, las secciones superior e inferior del cono de cola

también se están ensamblando. La plantilla de acoplamiento del cono de cola se utiliza para conectar y alinear los subconjuntos de cono de cola superior e inferior (consulte "Posición 2, Retroceso 2" y "Posición 2, Retroceso 1").

también se están ensamblando. La plantilla de acoplamiento del cono de cola se utiliza para conectar y alinear los subconjuntos de cono de cola superior e inferior (consulte "Posición 2, Retroceso 2" y "Posición 2, Retroceso 1"). - 5 Las tres secciones principales del fuselaje, el morro, el ensamblaje de la cabina delantera y trasera y el cono de cola se ubican y ensamblan utilizando una plantilla de compañero de fuselaje. Las secciones de cabina de proa y popa se cargan primero en la plantilla, seguidas de las secciones de nariz y cola. Los soportes de montaje del motor, hacia adelante y hacia atrás, ahora están instalados en las vigas estructurales del motor que se extienden desde el fuselaje. Los orificios de montaje también están alineados. Estos se utilizarán para unir el estabilizador vertical al cono de cola y al mamparo inclinado en popa (el mamparo inclinado en popa "remata" en el extremo de la sección del cono de cola). (Ver "Posición 2, Retroceso 0").

Ensamblaje de empenaje o cola

El empenaje o el ensamblaje de la cola es la siguiente sección que se ensamblará. Consiste en la aleta vertical, el timón, el estabilizador horizontal y los elevadores. El timón es la superficie de control principal para guiñada o movimiento de lado a lado generalmente utilizado para virar la aeronave. Dos elevadores están montados en el borde de salida del estabilizador horizontal y se utilizan para controlar el cabeceo o movimiento hacia arriba y hacia abajo de la aeronave.

- 1 La plantilla de montaje del marco estabilizador horizontal se utiliza para ensamblar los conjuntos de borde de ataque y larguero, junto con los accesorios de sujeción vertical, largueros (extrusiones de aluminio que se utilizan para proporcionar soporte estructural para revestimientos de láminas de metal), revestimientos y estructuras de soporte (ver "Posición 1, Retroceso 2").

- 2 La estructura del elevador, el ensamblaje de las lengüetas de ajuste y las plantillas de revestimiento se utilizan para ensamblar los elevadores derecho e izquierdo. Las pestañas de ajuste son superficies de control móviles unidas en el borde trasero de los ascensores, que se utilizan para mantener la aeronave en vuelo nivelado durante las condiciones de crucero (algo análogo al control de crucero en un automóvil). Después de que se construyen el marco del elevador y las lengüetas de ajuste, la plantilla de revestimiento se usa para ensamblar los conjuntos de marco y lengüeta de recorte junto con los revestimientos de la punta, el borde anterior y el borde posterior.

- 3 La plantilla de montaje de aleta vertical se utiliza para ensamblar el borde de ataque, el larguero y los conjuntos de revestimiento adherido, junto con las placas laterales de fijación horizontal y la estructura de soporte requerida para completar la sección de aleta vertical. Las ubicaciones de los sujetadores en el cono de cola se establecen mediante la plantilla de alineación de la estructura del avión para garantizar la relación de la aleta vertical con los puntos de unión del ala y del motor.

- 4 La construcción de la estructura del timón, el ensamblaje de la pestaña de ajuste y las plantillas de desollado se utilizan para ensamblar el ensamblaje del timón. Una vez que se completan el marco del timón y la pestaña de ajuste, la plantilla de revestimiento se usa para ensamblar los conjuntos de marco y pestaña de ajuste, junto con los revestimientos de los bordes de entrada y salida.

- 5 La sección de empenaje de la aeronave se completa después de ensamblar los elevadores, el estabilizador horizontal, el estabilizador vertical y el timón (el timón generalmente se instala en último lugar junto con los sistemas de control de vuelo). (Ver "Posición 1, Retroceso 1"). Luego, la sección de empenaje se acopla a la sección del cono de cola de la aeronave (consulte "Posición 1, Retroceso 0").

Ensamblaje del ala

El ensamblaje del ala es el siguiente y generalmente consiste en la sección del ala central, las secciones del ala exterior y los ensamblajes de alerones y flaps. Los alerones son superficies de control móviles, generalmente con bisagras al ala exterior, que ayudan a proporcionar control en balanceo sobre el eje longitudinal del plano. Los flaps son superficies de control móviles, montadas en el interior del ala, que pueden abatirse hacia abajo. Estos aumentan la sustentación a baja velocidad y agregan resistencia, lo que permite que la aeronave realice aterrizajes de aproximación empinados sin ganar velocidad aérea excesiva.

- 1 La estructura del alerón y las plantillas de revestimiento y remaches se utilizan para ensamblar los conjuntos de los alerones izquierdo y derecho. Una vez completado el marco de alerones, la plantilla de revestimiento y remaches se utiliza para cargar el marco de alerones, revestimiento y dobladores (utilizados para mayor resistencia), luego remachar el conjunto completo. El marco del alerón se ubica fijando los cojinetes de las bisagras y las nervaduras interiores y exteriores de las nervaduras (las nervaduras son elementos estructurales primarios que atraviesan el alerón). Los alerones suelen instalarse en último lugar, junto con los instrumentos de control de vuelo y los flaps.

- 2 La construcción del marco de la aleta y las plantillas de piel se utilizan para construir los conjuntos de aleta izquierda y derecha. Primero se completa el marco de la aleta. Luego, la plantilla de revestimiento de solapa ensambla el revestimiento superior adherido y el revestimiento del borde de salida, la sección del larguero de la aleta, el conjunto del borde de ataque y las nervaduras de los extremos y las horquillas de interconexión.

- 3 La construcción de la sección del ala exterior implica el uso de muchas plantillas diferentes para perforar, remachar y construir. La herramienta principal utilizada es la plantilla de montaje del ala exterior, que ensambla el conjunto del ala exterior delantera, el conjunto del larguero trasero, los conjuntos de revestimiento adherido del borde de salida y la estructura de soporte (ver "Posición 1, Retroceso 3").

- 4 La construcción de la sección central del ala también requiere el uso de muchas plantillas de montaje diferentes. La herramienta principal que se utiliza aquí es la plantilla de montaje del ala central, que ensambla el subconjunto de la sección central, la estructura del hueco de la rueda, los ensamblajes de nervadura y revestimiento, y la estructura de soporte (consulte "Posición 1, Retroceso 2").

- 5 La plantilla del compañero de ensamblaje del ala ensambla las alas exteriores izquierda y derecha con el ala central. Las secciones del ala y la sección central están ubicadas en la plantilla mediante localizadores y tablas de contorno. Primero se carga la sección central, seguida de las alas exteriores izquierda y derecha (consulte "Posición 1, Retroceso 1"). El conjunto de ala completo se acopla a la sección del fuselaje (consulte "Posición 1, Retroceso 0").

Conjunto del tren de aterrizaje

Hay dos conjuntos de tren de aterrizaje diferentes:el tren de aterrizaje principal y el de morro. Ambos utilizan sistemas de retracción controlados eléctricamente y accionados hidráulicamente. El tren de aterrizaje principal (MLG) suele ser un tipo de enlace de arrastre y se retrae hacia el interior del ala. El tren de aterrizaje de morro (NLG) se retrae hacia adelante en la sección de morro del fuselaje y está rodeado por puertas. Los trenes de aterrizaje se ensamblan lejos de la línea de ensamblaje principal y se llevan a la línea cuando es necesario, generalmente cuando el fuselaje y las alas se acoplan (ver "Posición 1, Retroceso 0").

Planta motriz-motor a reacción

Un jet de negocios generalmente está propulsado por dos motores a reacción turbofan ubicados a cada lado del fuselaje trasero en conjuntos de góndolas. Los conjuntos de la góndola constan de una sección de entrada, una cubierta o carcasa exterior, una sección de boquilla de escape y un sistema de aire de purga, que desvía el aire caliente a los bordes de ataque del ala y de la góndola para el deshielo. El aire de purga también se utiliza para calentar y presurizar la cabina. Los grandes paneles de chapa metálica que forman la cubierta se forman típicamente por laminación. Algunas de las otras piezas de chapa metálica, como la tapa de punta en la sección de entrada de la góndola, se forman utilizando una matriz hembra en una prensa de estirado. Los ensamblajes de la góndola se construyen por separado lejos de la línea y luego se devuelven para su instalación (consulte "Posición 1, Retroceso 0").

Sistemas de control de vuelo

Los sistemas de control de vuelo generalmente se instalan en último lugar, junto con los alerones, los flaps y el timón. Hay muchos sistemas de control de vuelo diferentes que se incluyen en una aeronave moderna. La siguiente es una lista parcial de los principales sistemas:sistema de control de alerones; sistema de ajuste de alerones; sistema de freno de velocidad; sistema de interconexión de solapas; sistema de control de timón; sistema de control de ajuste del timón; sistema de control de ascensores; sistema de control de compensación del elevador; sistema de presurización; sistema antihielo del parabrisas; sistema anti-hielo de alas; sistema de oxigeno; sistema pitot estático. (Ver "Posición 1, Retroceso 0").

Fuera de la puerta

Antes de que la aeronave salga de fábrica, todos los sistemas eléctricos y mecánicos se someten a una prueba funcional. Algunos ejemplos de elementos comprobados son la calibración de combustible, los sistemas hidráulicos, el cierre y la purga de los engranajes, las luces y bocinas de advertencia y la aviónica. Una vez instalados los motores y los sistemas de control de vuelo, la aeronave está lista para salir por la puerta para la prueba del motor y la prueba de vuelo. La aeronave se somete a numerosas pruebas de rendimiento y sistemas antes de que se apruebe su entrega al cliente. Antes de la entrega, la aeronave se envía a pintar, después de lo cual se termina el interior. (Ver "Posición 0, Retroceso 0").

Control de calidad

La calidad de la aeronave depende de un buen diseño, documentación y mantenimiento de registros electrónicos para cumplir con las regulaciones y los requisitos de certificación de la Administración Federal de Aviación (FAA). Los parabrisas, los bordes de ataque de las alas, los motores y otros componentes críticos deben cumplir con los requisitos de impacto de aves FAR 25 (Regulación Federal de Aviación) antes de que la aeronave sea certificada para uso comercial. Se utilizan muchos formularios y listas de verificación diferentes a lo largo del proceso de fabricación para detallar el historial de cada pieza fabricada. Se han desarrollado varias pruebas de laboratorio y especificaciones de materiales aeroespaciales estandarizadas especialmente para aeronaves. Para comprobar qué tan bien se han adherido los paneles adheridos, se colocan en un tanque de agua para realizar pruebas ultrasónicas. Las pruebas de estrés se utilizan ampliamente. Se ensambla una sección de la aeronave y luego se coloca en un dispositivo de prueba que simula el uso real en diferentes condiciones. Algunas de las pruebas se ejecutan hasta que las piezas fallan, para ver si el factor de seguridad del diseño es aceptable.

Subproductos / Residuos

Las leyes de protección ambiental han desarrollado códigos estrictos que limitan los flujos de agua y las emisiones de las instalaciones de fabricación de aeronaves. De conformidad con las leyes federales, las compañías de aviones han estado usando menos solventes y buscando mejores formas de limpiar las piezas, como los sistemas de desengrasado de vapor a vapor. Las virutas de aluminio y el material de desecho son los principales subproductos de la industria aeronáutica y se reciclan.

El futuro

El cambio tecnológico es una fuerza impulsora importante en la evolución de la fabricación de aviones. Muchos desarrollos en curso involucran controles computarizados y automatización diseñados para mejorar la economía y la calidad y reducir el consumo de energía y la contaminación. Más operaciones de ensamblaje, como el remachado, pueden volverse completamente automatizadas. Los sensores "inteligentes", sensores con capacidades predictivas que involucran lógica difusa e inteligencia artificial, son cada vez más frecuentes. La inteligencia artificial o "controles difusos" permiten a los sensores predecir los cambios necesarios en la configuración debido a cambios en la carga o el volumen de producción. Además de estos desarrollos, las crecientes necesidades económicas y ambientales traerán nuevos refinamientos técnicos a la fabricación de aviones.

Proceso de manufactura