Cristal de plomo

Antecedentes

El vidrio ordinario se ha fabricado durante miles de años y fue un producto de la mayoría de las culturas antiguas. Los antiguos también comenzaron a usar cristal en su forma nativa de cristal de roca para cuentas, figurillas y platos. En un intento de imitar la naturaleza, el hombre comenzó a fabricar vidrio que se denominó cristal agregando metales para cambiar el carácter del vidrio, y se descubrió que el plomo era el más exitoso de estos aditivos. El cristal de plomo produce un producto con un sonido de timbre (sin la calidad de estaño del vidrio ordinario), es fuerte y duradero, y tiene una curiosa calidez al tacto. Lo mejor de todo es que el cristal de plomo tiene un aspecto plateado brillante que se realza con el corte.

Historial

Los grandes países productores de vidrio y cristal de Europa incluyen los Países Bajos, Checoslovaquia, Inglaterra y la ciudad de Venecia. La historia de la forma de arte en Inglaterra comenzó con la ocupación romana de Gran Bretaña, y tuvo varios puntos altos, incluida la fabricación de vidrieras durante la época de la construcción de catedrales. Como industria, alcanzó un nuevo nivel a mediados del siglo XVI cuando varios sopladores de vidrio líderes de Venecia se mudaron a Londres y encontraron el favor de la reina Isabel I, quien promovió la forma de arte. La afluencia veneciana y el apoyo de la reina hicieron posible el descubrimiento del vidrio de plomo en el siglo siguiente.

George Ravenscroft estableció su propio invernadero en Londres en 1673 y, poco después, patentó un proceso para hacer "vidrio de sílex" o cristal de plomo. Ravenscroft descubrió que la adición de plomo al vidrio durante el proceso de fusión mejoraba la calidad del vidrio. Los primeros defectos incluyeron la introducción de un tinte azulado y el "crujido" del vidrio. El aumento del contenido de plomo en el cristal eliminó tales defectos. Continuó experimentando con la composición química del vidrio y finalmente eliminó las imperfecciones. La práctica de cortar vidrio prevaleció durante la época de Ravenscroft (anteriormente, se pensaba que el vidrio sin adornos era hermoso por sí solo), y su invención fue el medio perfecto para esta forma de arte afín. En la década de 1700, el número de invernaderos en Inglaterra creció enormemente, sin embargo, un impuesto gubernamental sobre el vidrio comenzó a dañar el negocio.

Los fabricantes escaparon del impuesto especial al trasladar sus fábricas a Irlanda, y fue durante este período que Irlanda se convirtió en el nuevo centro de producción de cristal de plomo, especialmente en la ciudad portuaria de Waterford. Allí, George y William Penrose fundaron Waterford Glass House en 1783 y, en 1851, la casa ganó la atención mundial en la acertadamente llamada Crystal Palace Exhibition (una de las primeras ferias del mundo) en Londres. La rentabilidad de las casas de cristal irlandesas también llamó la atención de las autoridades fiscales, y el impuesto sobre el vidrio que no se instituyó en Irlanda hasta 1825 obligó finalmente al cierre de la fábrica de Waterford durante el año de su gran triunfo en Crystal Palace, 1851.

Las casas de vidrio en otras partes de Europa prosperaron durante el siglo XIX cuando Baccarat en Francia, Orrefors en Suecia y Swarovski en Austria, por nombrar solo tres, se convirtieron en los principales fabricantes de cristal de plomo. La tradición irlandesa no resurgió hasta después de la Segunda Guerra Mundial, cuando un resurgimiento del interés por las artes irlandesas animó a un grupo de empresarios a resucitar Waterford. Hoy en día, todas las casas de vidrio con nombre tienen bandadas de admiradores y coleccionistas en todo el mundo, y a menudo comercializan los productos de los demás como un medio para impulsar el interés internacional y proteger esa pequeña hermandad de artistas del vidrio.

Materias primas

Las materias primas para la fabricación de vidrio son un "cóctel" químico de arena de sílice (también llamada arena plateada), potasa y plomo rojo. Un óxido de plomo amarillo llamado letargo se utilizó cuando se desarrolló por primera vez el cristal de plomo, y se produce a partir del óxido de plomo rojo cuando se elimina parte del oxígeno. La sílice se encuentra en la naturaleza como la arena que se encuentra en las playas (aunque la arena de los depósitos de arenisca del interior se usa en la fabricación de vidrio) y la forma pura de cuarzo que produce cristales hexagonales. Cada fábrica de vidrio elabora su propia fórmula que produce las cualidades necesarias para su fabricación particular de vidrio. A continuación se presenta una comparación típica de las cantidades de materiales que marcan las diferencias entre el vidrio ordinario o de mesa y el cristal:vidrio ordinario con 63% de arena de sílice, 22% de sosa y 15% de piedra caliza; y cristal de plomo con 48% de arena de sílice, 24% de potasa y 28% de plomo rojo.

El vidrio coloreado se fabrica agregando otros metales a la mezcla de vidrio. Los fabricantes también pueden agregar pequeñas cantidades de salitre (un nitrato de potasa), bórax y arsénico a su receta de vidrio. Se han diseñado estándares para la calidad del cristal en el que se establecen el porcentaje de plomo u otros óxidos, la densidad del vidrio, el índice de refracción del vidrio y la dureza de su superficie. El cristal, el cristal de plomo prensado, el cristal de plomo y el cristal de plomo completo se definen de forma diferente según estos estándares.

Diseño

Aunque pueden ser similares entre los fabricantes de cristal, cada empresa suele tener sus propios diseños, al igual que tiene su propia mezcla de materias primas (un elemento que hace posible diseños particulares). Los enfoques de diseño varían según el propósito del producto. Si el fabricante de cristales está diseñando una línea de vasos y decantadores, los clientes querrán agregar o reemplazar piezas a lo largo de los años. Luego, los diseños deben elegirse para que sean duraderos a lo largo de los años, y las piezas contemporáneas, en particular, deben hacerse con cuidado para envejecer y tener un atractivo moderno. Los coleccionables están hechos para reflejar las mejores características de la casa de cristal, pero realmente pueden cambiar con la moda y el gusto con más frecuencia que las piezas en un conjunto combinado. El énfasis en el diseño de la mayoría de las casas está en preservar los altos estándares asociados con ese nombre.

El diseño real es logrado por artesanos expertos que conocen las técnicas de fabricación de vidrio, los espesores requeridos para objetos particulares, la profundidad de los cortes que se pueden hacer en esos espesores y las habilidades de los cortadores de vidrio y grabadores que harán ese trabajo. . Los patrones o diseños se clasifican según cortes planos, huecos (redondeados) o de inglete (en forma de V), y los motivos desarrollados a partir de estos cortes básicos son una enciclopedia de combinaciones con nombres como diamante ahuecado o fresa, flauta, abanicos y divisiones. , paneles alternos y clavo. Los tamaños y tipos de piezas que formarán parte de esa línea de diseño son importantes, e incluso los nombres se seleccionan para evocar la herencia o la modernidad según corresponda.

El

proceso de fabricación

La fabricación de vidrio es un proceso de 2000 años que ha cambiado muy poco en ese tiempo. Las materias primas son esencialmente las mismas, aunque los experimentos a lo largo de los años con la adición de plomo al cristal han mejorado el producto.

- El "cóctel" de cristal se mezcla y se convierte en cristal fundido en un horno calentado a 2.192 ° F (1.200 ° C). El óxido de plomo rojo se introduce en el horno con una corriente de aire que se mueve rápidamente en un procedimiento difícil que puede crear diferentes grados de pureza. Las condiciones del horno también deben controlarse cuidadosamente para que el plomo se oxide por completo y no deje plomo metálico, que no solo decolora el vidrio sino que también ataca la arcilla refractaria del horno. El plomo agrega densidad al vidrio por lo que es más pesado; esta ventaja de peso sobre el vidrio ordinario también cambia las propiedades de difracción de luz del cristal y el sonido o anillo del cristal cuando se golpea.

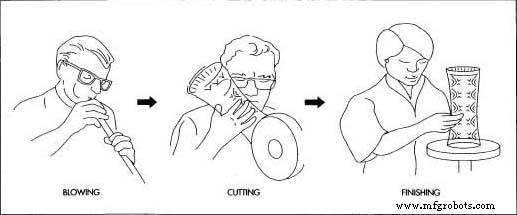

Un equipo de sopladores de vidrio utiliza fuerza física, control de la respiración y destreza para crear la cámara con un cierto grosor. Esta habilidad solo se desarrolla con la experiencia. El grosor debe ser adecuado al objeto en sí, pero también a la profundidad de las facetas que se cortarán en el brillo.

Un equipo de sopladores de vidrio utiliza fuerza física, control de la respiración y destreza para crear la cámara con un cierto grosor. Esta habilidad solo se desarrolla con la experiencia. El grosor debe ser adecuado al objeto en sí, pero también a la profundidad de las facetas que se cortarán en el brillo. - El cristal de plomo es vidrio soplado, pero, debido a su grosor, requiere un equipo de cuatro a siete artistas que estén tan bien coordinados como cualquier equipo de atletas. Los bloques y moldes de madera se utilizan para crear la forma básica del objeto llamado cámara de cristal. Tan pronto como el vidrio fundido toca el molde, comienza a enfriarse instantáneamente, por lo que el soplado del vidrio es un proceso de segundos. La cámara también se conoce como vajilla hueca porque tiene una abertura que es la parte funcional del vaso, jarrón o jarra para bebidas.

- El equipo de sopladores de vidrio utiliza fuerza física, control de la respiración y destreza para crear la cámara con un cierto grosor. Esta habilidad solo se desarrolla con la experiencia. El grosor debe ser adecuado al objeto en sí pero también a la profundidad de las facetas que se cortarán en el vidrio. Cerca del horno, se agregan otras partes a la cámara. Por ejemplo, un trozo de vidrio fundido se une al costado de una jarra para formar un mango y se le da la forma de la curva perfecta con un movimiento rápido. Nuevamente, el vidrio comenzará a endurecerse casi de inmediato al aire libre.

- Para ralentizar ese proceso de endurecimiento, la pieza de cristal soplado se transfiere a un horno de recocido. Si el cristal se enfría demasiado rápido, se inducirán tensiones en el cristal a medida que los diferentes espesores se enfríen de manera diferente y el cristal se contraerá demasiado rápido. El proceso de recocido tarda de 2 a 16 horas dependiendo del tamaño y configuración de la pieza.

- El cristal enfriado es ahora un "lienzo en blanco" para el cortador de vidrio. Para prepararse para el corte, el patrón se dibuja en el recipiente, generalmente con mina roja y trementina. Luego, el diseño se desbasta con una rueda motriz equipada con diferentes bordes según el tipo de corte requerido. Estas superficies cortadas son bastas y no tan largas ni tan profundas como los cortes terminados. Los cortadores son verdaderos artistas que usan la vista, el tacto, la fuerza física y su extraordinaria memoria para patrones, detalles y cortes. Los tipos de cortes son cortes planos y en cuña. Los cortes en cuña se hacen con ruedas con punta de diamante y producen facetas profundas. Los cortes planos se hacen con el mismo equipo pero no son tan angulados; proporcionan contraste con los cortes de cuña más profundos.

- En el proceso de alisado, se utiliza una rueda de arenisca para rectificar los cortes en bruto; esta parte del proceso requiere la mayor habilidad porque establece el diseño terminado.

- Finalmente, el recipiente terminado se pule sumergiéndolo en una mezcla de ácidos sulfúrico y fluorhídrico. El baño ácido ataca toda la superficie del objeto y elimina una capa muy fina dejando un acabado brillante y uniforme.

- El proceso de huecograbado, que utiliza pequeñas ruedas de cobre que giran lentamente para grabar retratos u otras ilustraciones e información en el objeto, también se utiliza para grabar algunas piezas. La mayoría de las piezas grabadas, como los grandes trofeos deportivos, son artículos únicos que se completan por encargo. Pueden requerir muchas horas de grabado. La pieza terminada se inspecciona cuidadosamente y se empaqueta en materiales diseñados para exhibir y proteger el objeto.

Control de calidad

La calidad es un proceso continuo en la fábrica de cristal de plomo. Los propios artistas proporcionan el primer nivel de control de calidad a través de su experiencia y habilidades únicas. No hay dos piezas idénticas a pesar de la adherencia a los diseños, la herencia y la estandarización de patrones y cortes. Se realizan inspecciones rigurosas en cada paso del proceso. Esto ayuda a evitar desperdicios, ya que nunca se envía al cortador una pieza enfriada de manera imperfecta; Las inspecciones también garantizan la conformidad con la gama aceptable de variaciones que son inevitables en el trabajo manual y entre cortadores individuales y otros artistas.

Subproductos / Residuos

No hay subproductos de la producción de cristal de plomo. Los residuos se evitan en las materias primas y mediante un cuidadoso control de procesos como el recocido. Las fábricas de vidrio tienen la ventaja de que sus productos se pueden volver a fundir en el horno, por eso muchas presumen de no producir segundos por este lujo de poder reciclar por completo un producto imperfecto.

El futuro

El cristal de plomo tiene un futuro prometedor porque tiene una asociación duradera tanto con la artesanía como con la elegancia. Una familia o un coleccionista "ordinario" sin una cuenta bancaria extraordinaria encontrará satisfactorio construir un servicio de cristal o una colección de figurillas durante toda su vida, y este sentido de estilo y valor lo heredarán las generaciones futuras, como lo serán las piezas en sí. El arte en cada pieza de cristal de plomo también se aprecia en una era de fragmentos de sonido. Incluso el diseño más contemporáneo representa una larga herencia y las habilidades de los artistas que lo crearon. Este sentido de apreciación muestra todos los signos de florecimiento en el próximo siglo, como lo ha hecho en el pasado.

Proceso de manufactura

- Pyrex

- Adorno de vidrio

- Fibra de vidrio

- Líder

- Lidera escuchando

- ¿Está relleno de vidrio o reforzado con vidrio?

- Moldeo por inyección de vidrio

- ¿Qué es el vidrio resistente al calor?

- ¿Qué es el acrílico?

- Proceso de fabricación de paneles solares:¿Cómo se fabrican los paneles solares?

- El corte por chorro de agua de vidrio es la elección cristalina