Líder

Antecedentes

El plomo es un metal denso, blando y de bajo punto de fusión. Es un componente importante de las baterías y aproximadamente el 75% de la producción mundial de plomo es consumida por la industria de las baterías. El plomo es el metal común más denso, excepto el oro, y esta cualidad lo hace efectivo en barreras de sonido y como escudo contra los rayos X. El plomo resiste la corrosión causada por el agua, por lo que se ha utilizado durante mucho tiempo en la industria de la plomería. También se agrega a las pinturas y hace que sea un material para techos de larga duración.

El plomo es un peligro para la salud humana si se inhala o ingiere, lo que interfiere con la producción de glóbulos rojos. Su uso debe controlarse cuidadosamente, y el gobierno de EE. UU. Restringe ahora varios usos del plomo que antes eran comunes. La pintura con plomo se encuentra en muchos edificios antiguos, pero ahora se usa principalmente en estructuras de acero al aire libre, como puentes, para mejorar su resistencia a la intemperie. Se agregó un compuesto de plomo llamado tetraetilo de plomo a la gasolina . ya en 1921 porque evitó el problema de "detonación" de los motores de automóviles de alta compresión. Sin embargo, la mayor parte de la gasolina ahora no contiene plomo, porque el plomo de los gases de escape de los automóviles era una fuente importante de contaminación del aire.

El plomo también se usa comúnmente en vidrio y esmalte. En los tubos de imagen de televisión y en los terminales de visualización de video de computadora, el plomo ayuda a bloquear la radiación, y la parte interna, aunque no la externa, de la bombilla común está hecha de vidrio con plomo. El plomo también aumenta la fuerza y el brillo de la cristalería. El plomo se utiliza para fabricar cojinetes y soldaduras, y es importante en la producción de caucho y en el refinado de petróleo.

La producción de plomo se remonta al menos a 8.000 años. El plomo se usaba en Egipto ya en el año 5000

Las minas de plomo modernas producen alrededor de 3 millones de toneladas métricas de plomo al año. Esto es solo aproximadamente la mitad del plomo utilizado en todo el mundo; el resto se obtiene mediante reciclaje. El principal productor de plomo es Australia, seguido de Estados Unidos, China y Canadá. Otros países con importantes depósitos de plomo son México, Perú, Rusia y Kazajstán.

Materias primas

El plomo se extrae de minerales extraídos de minas subterráneas. Más de 60 minerales contienen alguna forma de plomo, pero generalmente solo tres se extraen para la producción de plomo. La más común se llama galena. La forma pura de galena contiene solo plomo y azufre, pero generalmente se encuentra con trazas de otros metales, como plata, cobre, zinc . cadmio, antimonio y arsénico. Otros dos  los minerales extraídos comercialmente para obtener plomo son cerusita y anglesita. Más del 95% de todo el plomo extraído se deriva de uno de estos tres minerales. Sin embargo, la mayoría de los depósitos de estos minerales no se encuentran solos sino mezclados con otros minerales como pirita, marcasita y mezcla de zinc. Por lo tanto, gran parte del mineral de plomo se obtiene como subproducto de otras minas de metales, generalmente zinc o plata. Solo la mitad de todo el plomo que se usa anualmente proviene de la minería, ya que la mitad se recupera mediante el reciclaje, principalmente de baterías de automóviles.

los minerales extraídos comercialmente para obtener plomo son cerusita y anglesita. Más del 95% de todo el plomo extraído se deriva de uno de estos tres minerales. Sin embargo, la mayoría de los depósitos de estos minerales no se encuentran solos sino mezclados con otros minerales como pirita, marcasita y mezcla de zinc. Por lo tanto, gran parte del mineral de plomo se obtiene como subproducto de otras minas de metales, generalmente zinc o plata. Solo la mitad de todo el plomo que se usa anualmente proviene de la minería, ya que la mitad se recupera mediante el reciclaje, principalmente de baterías de automóviles.

Además del mineral en sí, solo unas pocas materias primas son necesarias para el refinado del plomo. El proceso de concentración de mineral requiere aceite de pino, alumbre, cal y xantato. Se agrega piedra caliza o mineral de hierro al mineral de plomo durante el proceso de tostado. El coque, un destilado de carbón, se utiliza para calentar aún más el mineral.

El

proceso de fabricación

Extracción del mineral

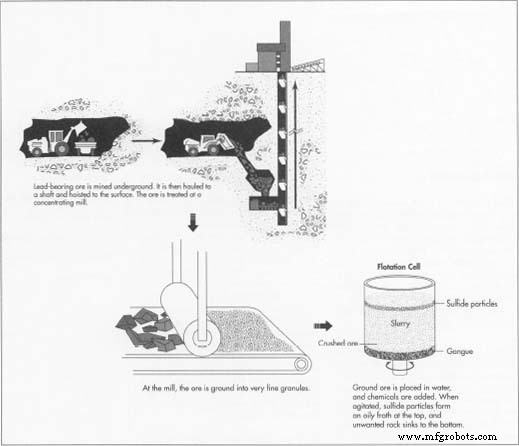

- 1 El primer paso para recuperar el mineral que contiene plomo es extraerlo bajo tierra. Los trabajadores que utilizan maquinaria pesada perforan la roca desde túneles profundos con maquinaria pesada o la explotan con dinamita dejando el mineral en pedazos. Luego, colocan el mineral en cargadores y camiones y lo llevan a un pozo. El pozo en una mina grande puede estar a una milla o más del sitio de perforación o voladura. Los mineros arrojan el mineral por el pozo y desde allí se iza a la superficie.

Concentrar el mineral

- 2 Una vez que el mineral se retira de la mina, se trata en un molino concentrador. Concentrar significa eliminar la roca estéril del plomo. Para comenzar, el mineral debe triturarse en trozos muy pequeños. El mineral se muele en el molino, dejándolo en partículas con diámetros de 0.1 milímetro o menos. Esto significa que los gránulos individuales son más finos que la sal de mesa. La textura es algo así como azúcar granulada.

Flotación

- 3 El principal mineral de plomo, galena, se conoce propiamente como sulfuro de plomo, y el azufre constituye una parte sustancial del mineral. El proceso de flotación recolecta las porciones del mineral que contienen azufre, que también contiene el metal valioso. Primero, el mineral finamente triturado se diluye con agua y luego se vierte en un tanque llamado celda de flotación. La mezcla de agua y mineral molido se llama lechada. Luego se agrega un uno por ciento de aceite de pino o una sustancia química similar a la lechada en el tanque. Luego, el tanque se agita, agitando violentamente la mezcla. El aceite de pino atrae las partículas de sulfuro. Luego se burbujea aire a través de la mezcla. Esto hace que las partículas de sulfuro formen una espuma aceitosa en la parte superior del tanque. La roca estéril, que se llama ganga, se hunde hasta el fondo. El proceso de flotación se controla mediante analizadores de rayos X. Un monitor de flotación en la sala de control puede verificar el contenido de metal de la lechada mediante el análisis de rayos X. Luego, con la ayuda de una computadora, el monitor puede ajustar la proporción del aditivo químico para optimizar la recuperación del metal. También se agregan otros químicos a la celda de flotación para ayudar a concentrar los minerales. El alumbre y la cal agregan el metal o agrandan las partículas. También se agrega xantato a la lechada para ayudar a que las partículas metálicas floten hacia la superficie. Al final del proceso de flotación, el plomo se ha separado de la roca y también se han separado otros minerales, como el zinc y el cobre.

Filtrado

- 4 Después de que el mineral se concentra en las celdas de flotación, fluye a un filtro, que elimina hasta el 90% del agua. El concentrado en este punto contiene de 40 a 80% de plomo, con grandes cantidades de otras impurezas, principalmente azufre y zinc. En esta etapa está listo para ser enviado a la fundición. La ganga, o roca que no contenga minerales, debe bombearse fuera del tanque de flotación. Puede arrojarse a un estanque que se asemeja a un lago natural, y cuando el estanque finalmente se llena, la tierra se puede replantar.

Tostar el mineral

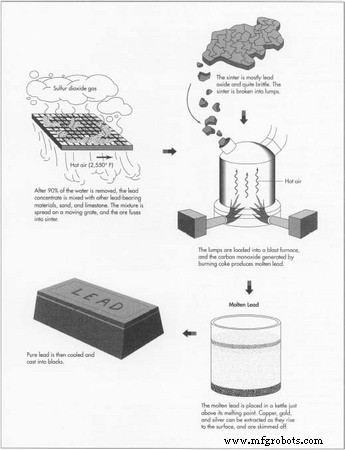

- 5 El concentrado de plomo recién salido del filtro debe refinarse más para eliminar el azufre. Después de descargar el concentrado en lo que se llama planta de sinterización, se mezcla con otros materiales que contienen plomo y con arena y piedra caliza. Luego, la mezcla se extiende sobre una rejilla móvil. El aire que se ha calentado a 2.550 ° F (1.400 ° C) sopla a través de la rejilla. Se agrega coque como combustible y el azufre en el concentrado de mineral se quema en gas dióxido de azufre. Este dióxido de azufre es un subproducto importante del proceso de refinación del plomo. Se captura en una planta de ácido separada y se convierte en ácido sulfúrico, que tiene muchos usos. Una vez que el mineral se ha tostado de esta manera, se fusiona en un material quebradizo llamado sinter. El sinterizado es principalmente óxido de plomo, pero también puede contener óxidos de zinc, hierro y silicio, algo de cal y azufre. A medida que el sinterizado sale de la rejilla en movimiento, se rompe en grumos. A continuación, los terrones se cargan en el alto horno.

Explosión

- 6 El sinterizado cae en la parte superior del alto horno, junto con el combustible de coque. Una ráfaga de aire entra por la parte inferior del horno, quemando el coque. El coque en combustión genera una temperatura de aproximadamente 1200 ° C (2200 ° F) y produce monóxido de carbono. El monóxido de carbono reacciona con el plomo y otros óxidos metálicos, produciendo plomo fundido, escoria residual no metálica y dióxido de carbono. Luego, el metal fundido se extrae en calderas o moldes de escoria.

Refinando

- 7 El plomo fundido procedente del alto horno tiene una pureza del 95-99%. En este punto, se denomina lingotes de base. Debe refinarse aún más para eliminar las impurezas, porque el plomo comercial debe tener una pureza del 99-99,999%. Para refinar el lingote, se mantiene en el

caldera de escoria a una temperatura justo por encima de su punto de fusión, aproximadamente 626 ° F (330 ° C). A esta temperatura, el cobre que queda en los lingotes sube a la parte superior de la tetera y forma una espuma o escoria que se puede quitar. El oro y la plata se pueden quitar del lingote agregándole una pequeña cantidad de zinc. El oro y la plata se disuelven más fácilmente en zinc que en plomo, y cuando el lingote se enfría un poco, una escoria de zinc sube a la parte superior, trayendo consigo los otros metales.

caldera de escoria a una temperatura justo por encima de su punto de fusión, aproximadamente 626 ° F (330 ° C). A esta temperatura, el cobre que queda en los lingotes sube a la parte superior de la tetera y forma una espuma o escoria que se puede quitar. El oro y la plata se pueden quitar del lingote agregándole una pequeña cantidad de zinc. El oro y la plata se disuelven más fácilmente en zinc que en plomo, y cuando el lingote se enfría un poco, una escoria de zinc sube a la parte superior, trayendo consigo los otros metales.

Costeo

- 8 Cuando el plomo se ha refinado lo suficiente, se enfría y se cuela en bloques que pueden pesar hasta una tonelada. Este es el producto terminado. Las aleaciones de plomo también se pueden producir en la planta de fundición. En este caso, los metales se agregan al plomo fundido en proporciones precisas para producir un material de plomo para usos industriales específicos. Por ejemplo, el plomo que se usa comúnmente en baterías de automóviles y también para tuberías, láminas, revestimientos de cables y municiones . se alea con antimonio porque aumenta la resistencia del metal.

Subproductos / Residuos

La refinación de plomo produce varios subproductos. La ganga, o roca estéril, se acumula a medida que se concentra el mineral. La mayoría de los minerales se han extraído de la roca, por lo que la industria no considera que estos desechos constituyan un peligro para el medio ambiente. Se puede bombear a un estanque de eliminación, que se asemeja a un lago natural. El ácido sulfúrico es el principal subproducto del proceso de fundición. El gas de dióxido de azufre se libera cuando el mineral se tuesta en la planta de sinterización. Para proteger la atmósfera, se capturan los vapores y el humo, y primero se limpia el aire liberado por la planta. El dióxido de azufre se recolecta en una planta de ácido separada y se convierte en ácido sulfúrico. La refinería puede vender este ácido así como su producto principal, el plomo mismo.

La contaminación del aire también puede resultar del procesamiento del plomo. La fundición requiere una "cámara de bolsas", es decir, una instalación separada para filtrar y aspirar los humos de modo que no se libere plomo a la atmósfera. Sin embargo, las partículas de plomo llegan a la atmósfera y, en los Estados Unidos, las regulaciones federales intentan controlar la cantidad permitida. La mayor parte del producto de desecho sólido producido por el proceso de fundición es una sustancia densa y vítrea llamada escoria. Contiene trazas de plomo, zinc y cobre. La escoria es más tóxica que la ganga, por lo que debe almacenarse de forma segura y vigilada para que no se escape al medio ambiente ni entre en contacto con las poblaciones.

El futuro

Los nuevos desarrollos en la industria del plomo parecen estar menos dirigidos a mejorar el proceso de fabricación que a encontrar nuevos usos para el plomo en sí. Dado que una gran proporción del plomo extraído y reciclado se vende a la industria automotriz para baterías, los productores de plomo dependen bastante de la salud de la industria automotriz. Pero los productores de plomo están interesados en encontrar nuevas aplicaciones para el plomo para darles más estabilidad en el mercado.

Una nueva aplicación reciente del plomo es un laminado de fibra de vidrio de plomo. Las láminas de plomo se pueden laminar entre yeso y fibra de vidrio, formando un material de conducto superior que ayuda a aislar el ruido. Si se utiliza en una unidad de aire acondicionado, por ejemplo, amortigua eficazmente el ruido de la máquina. Otro mercado potencial para el plomo es la contención de desechos nucleares. El almacenamiento seguro de material radiactivo es una preocupación creciente en todo el mundo. La industria del plomo está investigando botes hechos de titanio con una capa interna de plomo o plomo y plástico, argumentando que una capa de plomo de una pulgada podría agregar 880 años a la vida útil de un contenedor debidamente enterrado. Y mirando hacia los autos del futuro, investigadores en los EE. UU. Y varios otros países han estado estudiando formas de mejorar la tecnología de baterías de plomo-ácido para alimentar autos eléctricos.

Proceso de manufactura