Camión blindado

Un camión blindado es un vehículo diseñado para transportar de forma segura moneda y otros objetos de valor.

Antecedentes

Antes del advenimiento de los vehículos blindados, el movimiento seguro de moneda y objetos de valor se lograba mediante el engaño o la fuerza de las armas. En caso de engaño, un mensajero vestido de civil llevaría objetos de valor disfrazados de un paquete normal o una pequeña pieza de equipaje. El mensajero viajaba como pasajero en medios de transporte públicos y, aunque iba armado, su principal protección consistía en aparentar ser un viajero medio. La principal restricción de este método fue el tamaño. Para proteger grandes cargamentos de objetos de valor, el hombre ha confiado durante mucho tiempo en una fuerza de armas. Las primeras caravanas se rodearon de tropas armadas. Los galeones españoles llenos de cañones llevaban tesoros del Nuevo Mundo. En tiempos más modernos, las diligencias llevaban cerradas pero lejos de inexpugnables cajas fuertes de hierro y madera, mientras que un guardia "montaba escopeta" para ahuyentar a los ladrones. Los vagones de correo de ferrocarril estaban equipados con cajas fuertes y estaban custodiados por tropas gubernamentales fuertemente armadas. El fracaso de este método siempre fue doble. Primero, aunque la carga era relativamente segura mientras se encontraba en su gran embarcación protegida, eventualmente debía colocarse en vehículos más pequeños y vulnerables para llevarla a su destino final. El segundo problema era que no importaba cuántos soldados, espadas, rifles o cañones custodiaran un valioso cargamento que viajaba, se podía reunir una fuerza mayor de ladrones con más espadas, rifles o cañones para robar el cargamento. A medida que las armas se volvieron más letales y más compactas, esto se convirtió en un problema mayor.

Los primeros intentos de camiones blindados comerciales se inspiraron en el éxito de combate de los vehículos blindados militares en la Primera Guerra Mundial.Después de la guerra, un marcado aumento en los robos violentos de empleados de nómina y mensajeros que transportaban depósitos provocó la necesidad de formas más seguras de transportar efectivo. En 1920, una empresa de reparto del área de Chicago llamada Brink's comenzó a convertir los autobuses escolares en vehículos de seguridad colocando placas de acero en los paneles inferiores de la carrocería y bloqueando las ventanas. Cada autobús fue seguido por un automóvil Model-T lleno de guardias armados. El primer vehículo blindado comercial verdadero fue construido ese mismo año en Minneapolis, Minnesota, para un jefe de policía de St. Paul convertido en detective privado Mike Sweeney. Sweeney diseñó el automóvil y lo puso en servicio para su Oficina de Detectives de Sweeney.

Los primeros vehículos blindados solo llevaban placas de acero en los paneles de la carrocería; conservaron los pisos de madera de los chasis de los camiones sobre los que fueron construidos. Esto terminó en 1927 cuando los ladrones enterraron explosivos en la carretera y volaron un camión de Brink con $ 100,000 en dinero de nómina. En las décadas de 1930 y 1940, los fabricantes experimentaron con el aluminio, que tiene una clara ventaja de peso sobre el acero. Se descubrió que el metal se fatigaba y agrietaba después de un breve período de tiempo y se suspendió. La escasez mundial de combustible en la década de 1970 impulsó a los fabricantes a probar armaduras de plástico livianas y chasis más pequeños y más eficientes en combustible, pero los resultados fueron similares a los del aluminio y el acero tradicional recuperó su dominio en la industria.

Materias primas

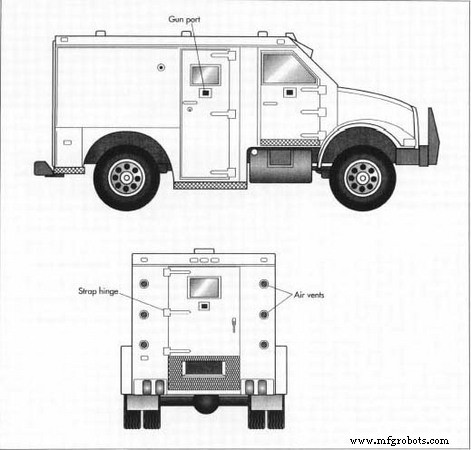

El material que compone la mayor parte de un vehículo blindado es también lo que lo hace blindado.  Un vehículo blindado es básicamente una caja metálica grande y sellada y, por lo tanto, hace mucho calor por dentro. Las ventanas no se abren por razones obvias, por lo que la mayoría de los camiones tienen cuatro ventilaciones en el techo con un deflector para obstruir las líneas directas de fuego hacia el camión. Los puertos de armas instalados en cada puerta emplean una placa con resorte que debe abrirse desde adentro para evitar que los asaltantes los usen para disparar contra el vehículo. Las paredes, el piso, el techo y las puertas de un vehículo blindado están hechos de acero. En los últimos años, se han utilizado tanto acero galvanizado como acero inoxidable para combatir la oxidación y la corrosión de la carrocería. El acero se endurece para aumentar su resistencia a las balas, ya sea mediante tratamiento térmico o añadiendo altos niveles de cromo (un metal muy duro) y níquel (un metal muy denso) durante el proceso de forja. En algunas aplicaciones, se usa una tela de fibra de vidrio balística conocida como mecha tejida para revestir el interior del cuerpo. Las ventanas del camión están formadas por varias capas de vidrio para automóviles o por capas de vidrio mezcladas con capas de plástico óptico resistente a las balas.

Un vehículo blindado es básicamente una caja metálica grande y sellada y, por lo tanto, hace mucho calor por dentro. Las ventanas no se abren por razones obvias, por lo que la mayoría de los camiones tienen cuatro ventilaciones en el techo con un deflector para obstruir las líneas directas de fuego hacia el camión. Los puertos de armas instalados en cada puerta emplean una placa con resorte que debe abrirse desde adentro para evitar que los asaltantes los usen para disparar contra el vehículo. Las paredes, el piso, el techo y las puertas de un vehículo blindado están hechos de acero. En los últimos años, se han utilizado tanto acero galvanizado como acero inoxidable para combatir la oxidación y la corrosión de la carrocería. El acero se endurece para aumentar su resistencia a las balas, ya sea mediante tratamiento térmico o añadiendo altos niveles de cromo (un metal muy duro) y níquel (un metal muy denso) durante el proceso de forja. En algunas aplicaciones, se usa una tela de fibra de vidrio balística conocida como mecha tejida para revestir el interior del cuerpo. Las ventanas del camión están formadas por varias capas de vidrio para automóviles o por capas de vidrio mezcladas con capas de plástico óptico resistente a las balas.

Diseño

Se deben considerar cuatro objetivos igualmente importantes en la fabricación de un camión blindado, varios de los cuales funcionan entre sí. La primera consideración es la resistencia balística. Los fabricantes utilizan acero endurecido en espesores que varían de 0,125 pulgadas (0,317 cm) a más de 0,25 pulgadas (0,635 cm), según el nivel de resistencia requerido para construir la mayor parte de la carrocería de un camión blindado. Las ventanas se hacen resistentes a las balas mediante el uso de vidrio laminado en espesores entre 1,50 pulgadas (3,81 cm) y 3 pulgadas (7,62 cm). El uso de una mezcla de vidrio y plástico óptico resistente a las balas permite una ventana mucho más delgada y liviana. Los parabrisas se colocan en un ángulo de 45 grados para ayudar en la deflexión y reducir la resistencia al viento. Los neumáticos están blindados con un revestimiento de plástico duro en forma de U. Si un neumático se desinfla, puede correr varios kilómetros sobre la estructura de esta carcasa. Los parachoques del ariete de acero y los protectores de la parrilla delantera permiten al conductor atravesar otro vehículo que puede usarse como barricada. Aumentar el nivel de resistencia balística de un camión significa aumentar el espesor del acero y el vidrio utilizados y esto va en contra de la segunda consideración del diseño:el peso.

El peso bruto del vehículo (GVW, por sus siglas en inglés) mide el peso máximo que un vehículo de motor puede pesar de manera segura, incluida la carga y los pasajeros. El GVW promedio para un "camión de ruta", que realiza recolecciones y entregas diarias para bancos y comerciantes, es de 25,000 lb (11,350 kg). El camión de ruta terminado promedio pesa 12,000 lb (5,448 kg). Esto deja 13,000 lb (5,902 kg) para carga y resguardos. Reducir el peso final de un camión permite un mayor peso de carga. Disminuir la cantidad de blindaje no es una opción atractiva, por lo que los camiones que necesitan transportar carga más pesada, como monedas, deben construirse sobre chasis más grandes y pesados. Un camión de eje tándem diseñado para transportar paletas grandes de monedas puede tener un peso bruto de hasta 55,000 lb (24,970 kg).

La tercera consideración de diseño es la seguridad. Claramente, la resistencia a las balas es de poca utilidad si los operadores del camión y la carga no están separados de manera segura del mundo exterior. Teniendo esto en cuenta, las medidas de seguridad están dirigidas a instalar y mantener barreras. La mayoría de los vehículos blindados operan con dos guardias armados:un conductor, que nunca abandona el vehículo, y un segundo guardia conocido como tolva, que viaja en la bodega de carga y lleva objetos de valor hacia y desde el camión. El compartimiento del conductor está separado del área de carga por un mamparo de acero. Las puertas a través de las cuales se desplaza la tolva están equipadas con cerraduras de golpe, que se bloquean automáticamente cuando la puerta se cierra. Una vez que estas puertas están bloqueadas, el conductor debe volver a abrirlas electrónicamente desde el interior. Dentro del área de carga, la tolva puede colocar objetos de valor dentro de una caja cerrada con llave, o puede usar una caja fuerte, que tiene una rampa de una vía y solo se puede abrir una vez que el camión haya regresado a sus instalaciones de origen. Los puertos de armas instalados en cada puerta emplean una placa con resorte que debe abrirse desde adentro para evitar que los asaltantes los usen para disparar contra el vehículo. Los requisitos de seguridad requieren pasos adicionales para lograr el objetivo final del diseño:comodidad de la tripulación.

Un vehículo blindado es básicamente una caja de metal grande y sellada y, por lo tanto, hace mucho calor por dentro. Las ventanas no se abren por razones obvias, por lo que la mayoría de los camiones tienen cuatro ventilaciones en el techo con un deflector para obstruir las líneas directas de fuego hacia el camión. Los camiones también están equipados con unidades duales de aire acondicionado y calefacción, por lo que la tolva y el conductor pueden ajustar la temperatura de forma independiente. Las paredes, el techo y el piso del área de carga están revestidos con un aislante de espuma liviana para regular aún más la temperatura interior.

El

proceso de fabricación

Chasis

- 1 La producción de un vehículo blindado comienza con la entrega de un chasis de camión de servicio pesado desnudo. El chasis llega con tren de transmisión completo (motor y transmisión) y sistemas de suspensión. Algunos fabricantes reciben un chasis con cabina completa, que cortan. Luego reutilizan muchas de las piezas del interior. Otros usan un chasis de capota, que solo llega con guardabarros y capota.

Cuerpo

- 2 La carrocería de un camión blindado se construye de la misma manera que se enmarca una casa. Primero, las secciones de tubería de acero cuadrada se colocan verticalmente sobre una mesa conocida como plantilla que representa la forma de una pared individual. Luego, los tramos de canal de acero llamados rieles de sombrero (porque la sección transversal se asemeja a un sombrero de ala plana) se colocan horizontalmente a intervalos específicos a través de las secciones verticales de la tubería y se sueldan por puntos para mantenerlos en su lugar. Se utilizan secciones acortadas de tubos y rieles en ciertas áreas para dejar espacios que se convertirán en ventanas y puertas. El proceso se repite en la plantilla adecuada para cada pared y para el techo, el piso y el mamparo.

- 3 Mientras tanto, grandes láminas de acero endurecido se están transformando en paneles exteriores de la carrocería. Las hojas se cortan primero al tamaño correcto mediante enormes cizallas hidráulicas. Luego, los paneles cortados se enrollan sobre una mesa donde las aberturas para ventanas y puertas se cortan con sopletes de plasma de alta temperatura. Algunos fabricantes emplean soldadores para operar las antorchas, mientras que algunos usan brazos robóticos controlados por computadora para manejar el corte. Con este sistema robótico, los planos se dibujan en una computadora; la computadora luego indica a los brazos robóticos que corten las formas y dimensiones exactas para que coincidan con los planos. Los brazos robóticos se deslizan verticalmente a lo largo de una pista superior para realizar cortes verticales, mientras que los rodillos en la mesa de corte deslizan el acero a lo largo de la trayectoria de la antorcha para manejar los cortes horizontales. Luego, los paneles se enrollan en varias prensas hidráulicas donde se forman las curvas y ángulos necesarios. Una vez que se ha cortado el acero y se le ha dado la forma adecuada, se coloca contra su marco correspondiente y se suelda o remacha en su lugar.

- 4 El piso es la primera estructura que se levanta sobre el chasis de espera. Primero, se coloca una hoja de madera dura en los rieles del marco del chasis para aislarlo de las vibraciones. Luego, el piso se coloca sobre la madera dura y se fija al chasis en varios puntos con varias abrazaderas en forma de C. Luego, las paredes se levantan sobre el chasis y se sueldan con puntos o se sujetan temporalmente donde se unen al piso y donde se unen sus esquinas. Luego, el techo se coloca encima de las paredes. Una vez que se ha verificado la rectitud y el ajuste de toda la estructura, todas las juntas y uniones se sueldan o remachan completamente.

Equipamiento del interior

- 5 Ahora que a la carrocería se le ha dado su estructura, se colocan las piezas que lo convertirán en un camión blindado funcional. Primero, las bisagras se atornillan a los marcos de las puertas y las puertas se cuelgan y ajustan para que estén rectas. Las puertas de los camiones blindados se cuelgan de bisagras de correa, que se extienden horizontalmente a lo largo de la cara de la puerta para soportar el peso del blindaje. Las bisagras contienen engrasadores sellados para permitir que las puertas se muevan suavemente.

- 6 A continuación, se presiona el aislamiento de tablero de espuma en los espacios entre los tubos de acero de los paneles de la carrocería. Luego, se suelda o remacha una hoja interior de acero a la tubería. Algunos fabricantes utilizan una tela balística de fibra de vidrio denominada mecha tejida en lugar del revestimiento interior de acero. Las capas de mecha tejida se infunden con un epoxi y se colocan en un molde con la forma de los paneles interiores del camión. Las capas se presionan juntas en el molde y cuando se secan, forman una pieza sólida.

- 7 Una vez que se ha revestido el interior, el mamparo que separa la cabina del área de carga se fija en su lugar. Luego, los estantes, contenedores y cajas fuertes se instalan en el área de carga, y las rejillas de ventilación se unen al techo y los puertos de las armas se colocan en las puertas.

Finalizando

- 8 El primer paso para crear un camión blindado terminado es pulir las soldaduras ásperas o irregulares y sellar las costuras con masilla. Luego, se imprima y pinta el interior, y el exterior se rocía con numerosas capas de sellador e imprimación antes de pintarlo según las especificaciones del cliente.

- 9 Una vez que la pintura está seca, los electricistas cablean el camión (todo el cable en un camión blindado pasa por un conducto expuesto para facilitar el mantenimiento), y los ingenieros de calefacción y ventilación instalan la unidad de aire acondicionado y calefacción trasera. A continuación, se instala el vidrio; las cerraduras están instaladas; los espejos, los parachoques, los estribos y los protectores de la parrilla están colocados. Las molduras blandas interiores, como los asientos y cinturones, las viseras y las manijas de las puertas, se reemplazan en último lugar para evitar daños mientras se realizan otros trabajos. Finalmente, el camión terminado se conduce a una cabina de pintura separada y toda la parte inferior se rocía con una capa inferior resistente a la corrosión.

LA VIDA DE UN CAMIÓN ARMADO

Sorprendentemente, la primera parte de un camión blindado que debe reemplazarse es el chasis. El peso adicional del blindaje más el peso de la carga acorta la vida útil de los sistemas mecánicos, de frenado y de suspensión del camión. Sin embargo, el cuerpo de acero rara vez se desgasta. Durante muchos años, los propietarios de flotas quitaban la carrocería de un chasis desgastado, la renovaban y la montaban en un chasis nuevo, a menudo hasta tres veces. Hoy en día, a los propietarios les resulta más económico vender camiones más antiguos en los florecientes mercados extranjeros. Los camiones que son demasiado viejos para venderse en el extranjero se desmontan y el acero se vende como chatarra.

Control de calidad

La mayoría de los fabricantes utilizan los estándares de Underwriters Laboratories (UL) para la resistencia balística como punto de referencia para el blindaje y las ventanas de sus camiones. UL prueba varios materiales para determinar su capacidad para resistir el fuego de una variedad de armas y clasifica los materiales de Clase 1 a Clase 4. La Clase 1 ofrece la resistencia más baja (un disparo de una pistola de gran calibre) y la Clase 4 ofrece la más alta. Los camiones en sí mismos se consideran vehículos comerciales y, por lo tanto, deben cumplir con los estándares establecidos por el Departamento de Transporte de EE. UU. Pero la mayoría de las especificaciones de diseño y control de calidad de la industria están determinadas por lo que las compañías de seguros que suscriben los transportistas blindados están dispuestas a aceptar. Los suscriptores de seguros determinan los niveles aceptables de blindaje, el tipo y número de cerraduras y, de manera más estricta, los procedimientos operativos.

El futuro

El camión blindado siempre se ha basado en una demostración de fuerza para su seguridad. Es una enorme caja de acero cerrada con llave llena de guardias armados. Aparte de las aleaciones de acero más fuertes y ligeras y los laminados de vidrio utilizados en su construcción, el diseño básico probablemente seguirá siendo el mismo. La creciente y variada ubicación de los cajeros automáticos (ATM) ha creado una demanda de camiones basados en chasis más pequeños para transportar cargas más livianas pero más numerosas. Un mayor uso de los sistemas de posicionamiento global por satélite (GPS), que permiten al despachador rastrear la posición exacta de cada camión, creará una mayor eficiencia en la ruta del creciente número de camiones y puede actuar como un elemento disuasorio adicional para los posibles secuestradores.

Proceso de manufactura