Antibiótico

Los antibióticos son sustancias químicas que pueden inhibir el crecimiento de microorganismos dañinos e incluso destruirlos. Se derivan de microorganismos especiales u otros sistemas vivos y se producen a escala industrial mediante un proceso de fermentación. Aunque los principios de la acción de los antibióticos no se descubrieron hasta el siglo XX, el primer uso conocido de antibióticos fue por parte de los chinos hace más de 2.500 años. Hoy, se han reportado más de 10,000 sustancias antibióticas. Actualmente, los antibióticos representan una industria multimillonaria que continúa creciendo cada año.

Antecedentes

Los antibióticos se utilizan de muchas formas, cada una de las cuales impone requisitos de fabricación algo diferentes. Para las infecciones bacterianas en la superficie de la piel, los ojos o los oídos, se puede aplicar un antibiótico en forma de pomada o crema. Si la infección es interna, el antibiótico se puede ingerir o inyectar directamente en el cuerpo. En estos casos, el antibiótico se administra a todo el cuerpo por absorción en el torrente sanguíneo.

Los antibióticos difieren químicamente, por lo que es comprensible que también difieran en los tipos de infecciones que curan y las formas en que las curan. Ciertos antibióticos destruyen las bacterias al afectar la estructura de sus células. Esto puede ocurrir de dos formas. Primero, el antibiótico puede debilitar las paredes celulares de las bacterias infecciosas, lo que hace que revienten. En segundo lugar, los antibióticos pueden hacer que el contenido de las células bacterianas se filtre dañando las membranas celulares. Otra forma en que funcionan los antibióticos es interfiriendo con el metabolismo de las bacterias. Algunos antibióticos como la tetraciclina y la eritromicina interfieren con la síntesis de proteínas. Los antibióticos como la rifampicina inhiben la biosíntesis de ácidos nucleicos. Otros antibióticos, como la sulfonamida o la trimetoprima, tienen un efecto bloqueador general sobre el metabolismo celular.

El desarrollo comercial de un antibiótico es una propuesta larga y costosa. Comienza con una investigación básica diseñada para identificar organismos que producen compuestos antibióticos. Durante esta fase, se examinan miles de especies para detectar cualquier signo de acción antibacteriana. Cuando se encuentra una, la especie se prueba contra una variedad de bacterias infecciosas conocidas. Si los resultados son prometedores, el organismo se cultiva a gran escala para poder aislar el compuesto responsable del efecto antibiótico. Este es un procedimiento complejo porque ya se han descubierto miles de materiales antibióticos. A menudo, los científicos descubren que sus nuevos antibióticos no son únicos. Si el material pasa esta fase, se pueden realizar más pruebas. Por lo general, esto implica pruebas clínicas para demostrar que el antibiótico funciona en animales y humanos y no es dañino. Si se pasan estas pruebas, la Administración de Alimentos y Medicamentos (FDA) debe aprobar el antibiótico como un nuevo medicamento. Todo este proceso puede llevar muchos años.

La producción a gran escala de un antibiótico depende de un proceso de fermentación. Durante la fermentación, se cultivan grandes cantidades del organismo productor de antibióticos. Durante la fermentación, los organismos producen el material antibiótico, que luego puede aislarse para su uso como fármaco. Para que un nuevo antibiótico sea económicamente viable, los fabricantes deben poder obtener un alto rendimiento de fármaco del proceso de fermentación y poder aislarlo fácilmente. Por lo general, se requiere una investigación exhaustiva antes de que se pueda ampliar comercialmente un nuevo antibiótico.

Historial

Si bien nuestro conocimiento científico de los antibióticos se ha desarrollado recientemente, la aplicación práctica de los antibióticos ha existido durante siglos. El primer uso conocido fue por los chinos hace unos 2.500 años. Durante este tiempo, descubrieron que la aplicación de la cuajada mohosa de la soja a las infecciones tenía ciertos beneficios terapéuticos. Fue tan eficaz que se convirtió en un tratamiento estándar. La evidencia sugiere que otras culturas utilizaron sustancias de tipo antibiótico como agentes terapéuticos. La civilización sudanés-nubia usó un tipo de antibiótico tetraciclina ya en 350 A.D. En Europa, durante la Edad Media, también se utilizaron extractos de plantas crudos y cuajada de queso para combatir las infecciones. Aunque estas culturas usaban antibióticos, los principios generales de la acción de los antibióticos no se entendieron hasta el siglo XX.

El desarrollo de los antibióticos modernos dependió de unas pocas personas clave que demostraron al mundo que los materiales derivados de microorganismos podían usarse para curar enfermedades infecciosas. Uno de los primeros pioneros en este campo fue Louis Pasteur. En 1877, él y un asociado descubrieron que el crecimiento de la bacteria del ántrax que causa la enfermedad podría ser inhibido por una bacteria saprofita. Demostraron que se pueden administrar grandes cantidades de bacilos de ántrax a los animales sin efectos adversos siempre que se administren también los bacilos saprofitos. Durante los años siguientes, otras observaciones respaldaron el hecho de que algunos materiales derivados de bacterias podrían prevenir el crecimiento de bacterias que causan enfermedades.

En 1928, Alexander Fleming realizó una de las contribuciones más importantes al campo de los antibióticos. En un experimento, descubrió que una cepa de Penicillium verde el moho inhibió el crecimiento de bacterias en una placa de agar. Esto condujo al desarrollo del primer antibiótico de la era moderna, la penicilina. Unos años más tarde, en 1932, se publicó un artículo que sugería un método para tratar heridas infectadas utilizando una preparación de penicilina. Aunque estas primeras muestras de penicilina eran funcionales, no eran fiables y se necesitaban más mejoras. Estas mejoras se produjeron a principios de la década de 1940 cuando Howard Florey y sus colaboradores descubrieron una nueva cepa de Penicillium que produjo altos rendimientos de penicilina. Esto permitió la producción a gran escala de penicilina, lo que ayudó a lanzar la industria moderna de antibióticos.

Después del descubrimiento de la penicilina, se buscaron otros antibióticos. En 1939, se inició el trabajo sobre el aislamiento de posibles productos antibióticos de las bacterias del suelo streptomyces. Fue por esta época cuando se introdujo el término antibiótico. Selman Waxman y asociados descubrieron la estreptomicina en 1944. Estudios posteriores dieron como resultado el descubrimiento de una gran cantidad de antibióticos nuevos y diferentes, incluidos actinomicina, estreptotricina y neomicina, todos producidos por Streptomyces. Otros antibióticos que se han descubierto desde entonces incluyen bacitracina, polimixina, viomicina, cloranfenicol y tetraciclinas. Desde la década de 1970, la mayoría de los antibióticos nuevos han sido modificaciones sintéticas de antibióticos naturales.

Materias primas

Los compuestos que hacen el caldo de fermentación son las principales materias primas necesarias para la producción de antibióticos. Este caldo es una solución acuosa compuesta por todos los ingredientes necesarios para la proliferación de los microorganismos. Por lo general, contiene una fuente de carbono como la melaza o la harina de soja, ambas compuestas por azúcares de lactosa y glucosa. Estos materiales son necesarios como fuente de alimento para los organismos. El nitrógeno es otro compuesto necesario en los ciclos metabólicos de los organismos. Por esta razón, se suele utilizar una sal de amoniaco. Además, se incluyen oligoelementos necesarios para el crecimiento adecuado de los organismos productores de antibióticos. Estos son componentes como fósforo, azufre, magnesio, zinc, hierro y cobre introducidos a través de sales solubles en agua. Para evitar la formación de espuma durante la fermentación, se utilizan agentes antiespumantes como aceite de manteca de cerdo, octadecanol y siliconas.

El

proceso de fabricación

Aunque la mayoría de los antibióticos se encuentran en la naturaleza, normalmente no están disponibles en las cantidades necesarias para la producción a gran escala.  Por este motivo, se desarrolló un proceso de fermentación. Implica aislar un microorganismo deseado, estimular el crecimiento del cultivo y refinar y aislar el producto antibiótico final. Es importante que se mantengan las condiciones de esterilidad durante todo el proceso de fabricación, porque la contaminación por microbios extraños arruinará la fermentación.

Por este motivo, se desarrolló un proceso de fermentación. Implica aislar un microorganismo deseado, estimular el crecimiento del cultivo y refinar y aislar el producto antibiótico final. Es importante que se mantengan las condiciones de esterilidad durante todo el proceso de fabricación, porque la contaminación por microbios extraños arruinará la fermentación.

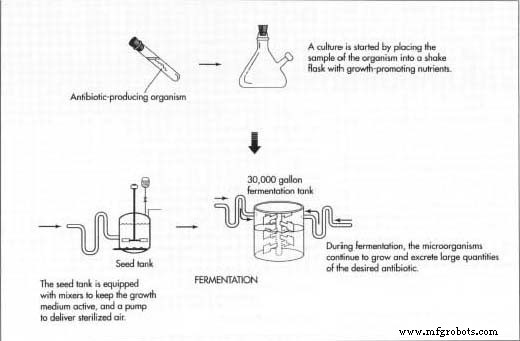

Comenzando la cultura

- 1 Antes de que pueda comenzar la fermentación, el organismo productor de antibiótico deseado debe aislarse y su número debe aumentarse muchas veces. Para hacer esto, se crea en el laboratorio un cultivo iniciador a partir de una muestra de organismos previamente aislados y almacenados en frío. Para hacer crecer el cultivo inicial, se transfiere una muestra del organismo a una placa que contiene agar. Luego, el cultivo inicial se coloca en matraces de agitación junto con los alimentos y otros nutrientes necesarios para el crecimiento. Esto crea una suspensión, que se puede transferir a los tanques de semillas para un mayor crecimiento.

- 2 Los tanques de semillas son tanques de acero diseñados para proporcionar un ambiente ideal para el cultivo de microorganismos. Están llenos de todas las cosas que el microorganismo específico necesitaría para sobrevivir y prosperar, incluido agua tibia y alimentos con carbohidratos como lactosa o azúcares de glucosa. Además, contienen otras fuentes de carbono necesarias, como ácido acético, alcoholes o hidrocarburos, y fuentes de nitrógeno como sales de amoniaco. Los factores de crecimiento como las vitaminas, los aminoácidos y los nutrientes menores completan la composición del contenido del tanque de semillas. Los tanques de semillas están equipados con mezcladores, que mantienen el medio de cultivo en movimiento, y una bomba para suministrar aire filtrado y esterilizado. Después de aproximadamente 24 a 28 horas, el material de los tanques de semillas se transfiere a los tanques de fermentación primarios.

Fermentación

- 3 El tanque de fermentación es esencialmente una versión más grande del tanque de semillas de acero, que puede contener alrededor de 30,000 galones. Está lleno del mismo medio de crecimiento.

que se encuentra en el tanque de semillas y también proporciona un entorno propicio para el crecimiento. Aquí se permite que los microorganismos crezcan y se multipliquen. Durante este proceso, excretan grandes cantidades del antibiótico deseado. Los tanques se enfrían para mantener la temperatura entre 73-81 ° F (23-27.2 ° C). Se agita constantemente y se bombea una corriente continua de aire esterilizado. Por este motivo, periódicamente se añaden agentes antiespumantes. Dado que el control del pH es vital para un crecimiento óptimo, se agregan ácidos o bases al tanque según sea necesario.

que se encuentra en el tanque de semillas y también proporciona un entorno propicio para el crecimiento. Aquí se permite que los microorganismos crezcan y se multipliquen. Durante este proceso, excretan grandes cantidades del antibiótico deseado. Los tanques se enfrían para mantener la temperatura entre 73-81 ° F (23-27.2 ° C). Se agita constantemente y se bombea una corriente continua de aire esterilizado. Por este motivo, periódicamente se añaden agentes antiespumantes. Dado que el control del pH es vital para un crecimiento óptimo, se agregan ácidos o bases al tanque según sea necesario.

Aislamiento y purificación

- 4 Después de tres a cinco días, se habrá producido la cantidad máxima de antibiótico y puede comenzar el proceso de aislamiento. Dependiendo del antibiótico específico producido, el caldo de fermentación se procesa mediante varios métodos de purificación. Por ejemplo, para los compuestos antibióticos que son solubles en agua, se puede usar un método de intercambio iónico para la purificación. En este método, el compuesto se separa primero de los materiales orgánicos de desecho en el caldo y luego se envía a través de un equipo, que separa los otros compuestos solubles en agua del deseado. Para aislar un antibiótico soluble en aceite como la penicilina, se usa un método de extracción con solvente. En este método, el caldo se trata con disolventes orgánicos como acetato de butilo o metil isobutil cetona, que pueden disolver específicamente el antibiótico. A continuación, el antibiótico disuelto se recupera utilizando diversos medios químicos orgánicos. Al final de este paso, el fabricante normalmente se queda con una forma en polvo purificada del antibiótico, que se puede refinar aún más en diferentes tipos de productos.

Refinando

- 5 Los productos antibióticos pueden adoptar muchas formas diferentes. Se pueden vender en soluciones para bolsas o jeringas intravenosas, en forma de píldora o cápsula de gel, o se pueden vender como polvos, que se incorporan en ungüentos tópicos. Dependiendo de la forma final del antibiótico, se pueden tomar varios pasos de refinamiento después del aislamiento inicial. Para las bolsas intravenosas, el antibiótico cristalino se puede disolver en una solución, poner en la bolsa, que luego se sella herméticamente. Para las cápsulas de gel, el antibiótico en polvo se llena físicamente en la mitad inferior de una cápsula y luego la mitad superior se coloca mecánicamente en su lugar. Cuando se usa en ungüentos tópicos, el antibiótico se mezcla con la pomada.

- 6 Desde este punto, el producto antibiótico se transporta a las estaciones de envasado final. Aquí, los productos se apilan y se colocan en cajas. Se cargan en camiones y se transportan a varios distribuidores, hospitales y farmacias. Todo el proceso de fermentación, recuperación y procesamiento puede llevar de cinco a ocho días.

Control de calidad

El control de calidad es de suma importancia en la producción de antibióticos. Dado que implica un proceso de fermentación, se deben tomar medidas para garantizar que no se introduzca absolutamente ninguna contaminación en ningún momento durante la producción. Con este fin, el medio y todo el equipo de procesamiento se esterilizan minuciosamente con vapor. Durante la fabricación, se comprueba periódicamente la calidad de todos los compuestos. Son de particular importancia los controles frecuentes del estado del cultivo de microorganismos durante la fermentación. Estos se logran utilizando varias técnicas de cromatografía. Además, se verifican varias propiedades físicas y químicas del producto terminado, como el pH, el punto de fusión y el contenido de humedad.

En los Estados Unidos, la producción de antibióticos está altamente regulada por la Administración de Alimentos y Medicamentos (FDA). Dependiendo de la aplicación y el tipo de antibiótico, se deben realizar más o menos pruebas. Por ejemplo, la FDA exige que, para ciertos antibióticos, cada lote debe ser verificado por su efectividad y pureza. Solo después de que hayan certificado el lote podrá venderse para consumo general.

El futuro

Dado que el desarrollo de un nuevo fármaco es una propuesta costosa, las empresas farmacéuticas han realizado muy poca investigación en la última década. Sin embargo, un desarrollo alarmante ha estimulado un renovado interés en el desarrollo de nuevos antibióticos. Resulta que algunas de las bacterias que causan enfermedades han mutado y desarrollado resistencia a muchos de los antibióticos estándar. Esto podría tener graves consecuencias para la salud pública mundial a menos que se descubran nuevos antibióticos o se mejoren los que están disponibles. Este desafiante problema será el centro de investigación durante muchos años.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo