Fabricación conformada de una esterilla de nanofibras electrohiladas en un colector de hidrogel en forma de cartílago de la oreja en 3D basado en electrohilado asistido por hidrogel

Resumen

El electrohilado es un proceso común y versátil para producir nanofibras y depositarlas en un colector como una estera de nanofibras bidimensional o una disposición macroscópica tridimensional (3D). Sin embargo, los colectores electroconductores 3D con geometrías complejas, incluidas las regiones protuberantes, curvas y empotradas, por lo general causaron un impedimento de una deposición conformada y una cobertura incompleta de las nanofibras electrohiladas. En este estudio, sugerimos una fabricación conformada de una estera de nanofibras electrohiladas en un colector de hidrogel en forma de cartílago de la oreja en 3D basado en electrohilado asistido por hidrogel. Para aliviar la influencia de las geometrías complejas, aplanamos las partes sobresalientes del colector de hidrogel en forma de cartílago de la oreja 3D aprovechando la flexibilidad del hidrogel. Descubrimos que la técnica de fabricación sugerida podría disminuir significativamente un campo eléctrico enfocado de manera desigual, causado por las complejas geometrías del colector 3D, al aliviar la desviación estándar en más del 70% a través de la simulación numérica. Además, se confirmó experimentalmente que una esterilla de nanofibras electrohilada cubría de manera conforme el colector de hidrogel aplanado con un espesor uniforme, lo que no se logró con el colector de hidrogel original. Dado que este estudio estableció la técnica de electrohilado conforme en colectores electroconductores 3D, contribuirá a varios estudios relacionados con el electrohilado, incluida la ingeniería de tejidos, la administración de fármacos / células, el filtro ambiental y la ropa.

Introducción

El electrohilado es una técnica eficaz y versátil para fabricar nanofibras y sus ensamblajes, que ha sido ampliamente estudiada durante las últimas décadas [1]. Debido a sus propiedades únicas, como alta porosidad, alta relación superficie-volumen y estructura que imita la matriz extracelular [2], el extraordinario electromagnetismo, las nanofibras electrohiladas y sus ensamblajes han generado intereses sustanciales en varios campos de investigación, incluida la ropa [ 3], filtro ambiental [4, 5, 6], batería [7] y andamios de ingeniería de tejidos [8, 9, 10]. Sin embargo, el movimiento caótico de las nanofibras electrohiladas debido a la inestabilidad de la flexión ha obstaculizado el control exacto y preciso en la construcción de conjuntos de nanofibras y, en general, ha creado una estera de nanofibras 2D entrelazadas al azar [11]. Los avances recientes en el proceso de electrohilado han ampliado la gama de conjuntos de nanofibras de una estera plana de nanofibras 2D a una macroestructura de nanofibras 3D [12,13,14,15]. Con técnicas de fabricación de andamios de nanofibras 3D, que incluyen electrohilado de plantillas 3D, apilamiento de películas de nanofibras e hilado centrífugo [13,14,15,16], se han fabricado varias macroestructuras de nanofibras 3D, incluida una forma tubular hueca [17], geometrías complejas moldeadas en 3D [18], y andamios nanofibrosos en forma de tejido nativo [19]. Estas macroestructuras nanofibrosas 3D se han convertido en un tema de creciente interés, particularmente en la ingeniería de tejidos, debido no solo a que poseen una estructura nanofibrosa biomimética sino que también imitan una macroestructura 3D de tejidos nativos [20, 21]. Como resultado, varias investigaciones han llevado a una mejora en las funciones estéticas y de rendimiento de los ensamblajes de nanofibras 3D [22, 23].

Entre las diversas técnicas de electrohilado en 3D, que incluyen la hidrólisis, las técnicas de formación de gas, el enrollado, el plegado y el colector electroconductor 3D, el electrohilado en un colector electroconductor en 3D proporcionó una forma sencilla de ensamblar nanofibras electrohiladas en una macroestructura de nanofibras en 3D sin ningún procesamiento posterior [24, 25,26,27]. Las complejas geometrías del colector electroconductor 3D, como una gran flexión o una forma empotrada, permitieron producir esteras de nanofibras alineadas o macroestructuras de nanofibras 3D esponjosas [28]. Sin embargo, geometrías tan complejas, al mismo tiempo, obstaculizaron la deposición de nanofibras electrohiladas en la región rebajada del colector y causaron una cobertura incompleta del colector electroconductor 3D. Por lo tanto, ha sido muy difícil replicar las complejas geometrías del colector electroconductor 3D en una estera de nanofibras 3D. Teniendo en cuenta que tal recubrimiento incompleto podría causar la degradación de funcionalidades como la eficiencia de filtrado y las propiedades mecánicas, es necesario desarrollar una técnica que replique la forma de un colector electroconductor 3D con alta complejidad en una macroestructura de nanofibras 3D para ampliar la aplicación de conjuntos de nanofibras electrohiladas. .

En este estudio, propusimos una fabricación conformada de una estera de nanofibras electrohiladas que replica la forma de un colector electroconductor 3D con geometrías complejas. Como ejemplo representativo del colector electroconductor 3D, seleccionamos un colector 3D en forma de cartílago de la oreja para la fabricación conforme de una estera de nanofibras electrohiladas debido a sus complejas geometrías. En el estudio anterior, sugerimos un hidrogel, que posee suficientes iones móviles para generar el campo eléctrico como un colector de metal, como un colector electroconductor para electrohilado [29]. Aquí, utilizamos la flexibilidad de un colector de hidrogel para depositar de manera conforme y uniforme nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. A diferencia de un colector de metal, el colector de hidrogel podría aplanarse debido a la flexibilidad del hidrogel y, por lo tanto, generar un campo eléctrico uniforme para depositar nanofibras uniformemente en toda la superficie del colector de hidrogel en forma de cartílago de la oreja 3D. Además, la resistencia mecánica del hidrogel podría ajustarse a la del tejido nativo encontrando un hidrogel apropiado. Seleccionamos alginato y gelatina como materiales de hidrogel debido a su excelente biocompatibilidad [30, 31]. Mezclando alginato y gelatina, podríamos lograr propiedades mecánicas similares a las del cartílago nativo de la oreja [32]. Investigamos numéricamente la influencia del aplanamiento del colector de hidrogel en forma de cartílago de la oreja 3D en la fabricación conformada de una estera de nanofibras electrohiladas en el colector. Finalmente, confirmamos la fabricación conformada de una esterilla de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D midiendo el grosor de la esterilla de nanofibras electrohiladas en varias posiciones, incluyendo hélice, antihélice, scapha y antitragus.

Materiales y métodos

Materiales

La base de elastómero de silicona Sylgard® 184 de monómero de polidimetilsiloxano (PDMS) y el endurecedor de elastómero de silicona Sylgard® 184 del agente de curado se adquirieron de Dow Corning (EE. UU.). Los filamentos de ácido poliláctico (PLA) se obtuvieron de Snapmaker (EE. UU.). Se prepararon gelatina de piel bovina, sal sódica del ácido de alginato, cloruro de calcio dihidrato (≥ 99%), policaprolactona (PCL, Mw 80000) y cloroformo (≥ 99,5%) de Sigma Aldrich (EE. UU.). El agua desionizada y el alcohol metílico (≥ 99,5%) se obtuvieron de Samchun Chemical Co., Ltd. (Corea del Sur). Todos los materiales se utilizaron sin purificación adicional.

Fabricación de un molde negativo PDMS de la plantilla 3D en forma de cartílago de la oreja

El archivo CAD de la plantilla 3D en forma de cartílago de la oreja con una dimensión de 70 (largo) × 20 (ancho) × 1,1 mm (grosor) se obtuvo a través del sitio web de Turbosquid y se modificó en 3DS Max. La plantilla en 3D con forma de cartílago de la oreja se imprimió luego con una impresora 3D (A150, Snapmaker, EE. UU.). El monómero de PDMS y el agente de curado se mezclaron en una proporción de 10:1. La mezcla de PDMS sin curar se agitó manualmente durante 5 min para mezclar uniformemente y luego se desgasificó en una cámara de vacío hasta que desaparecieron todas las burbujas de aire visibles. Cuando desaparecieron todas las burbujas de aire, la mezcla de PDMS sin curar se vertió en un plato de pesaje desechable, y la plantilla 3D con forma de cartílago de la oreja en el plato se sumergió por completo en la mezcla de PDMS. La placa se colocó en el horno y se curó a 50 ° C durante 24 h. Después del curado, la placa se cortó por la mitad y se retiró la plantilla 3D con forma de cartílago de la oreja para obtener un molde negativo de PDMS.

Preparación de un hidrogel de alginato-gelatina

Se prepararon cuatro hidrogeles de alginato-gelatina con diferentes proporciones en peso (Cuadro 1). Se disolvió gelatina en agua a 50ºC mediante agitación magnética a 300 rpm durante 1 h. A continuación, se añadió el alginato y se mezcló manualmente durante 5 min. Luego, se vertió una solución de gel de gelatina y alginato en el molde negativo de PDMS. La solución de gel de alginato-gelatina se reticuló iónicamente durante 2 h en una solución de cloruro de calcio al 10% p / p. Después de eso, se separó un hidrogel de alginato-gelatina del molde negativo de PDMS y se utilizó como colector electroconductor para electrohilado.

Prueba mecánica de un hidrogel de alginato-gelatina

Los hidrogeles de alginato-gelatina se prepararon con la forma de una muestra ASTM D638 Tipo IV para medir las propiedades mecánicas mediante la prueba de tracción. Cada muestra de hidrogel preparada se cargó en una máquina de prueba universal (QM100S, QMESYS, Corea del Sur). La prueba de tracción se realizó bajo un desplazamiento constante a una velocidad de 10 mm min −1 . El módulo elástico y la resistencia máxima a la tracción (UTS) de la muestra se calcularon a partir de la curva de tensión-deformación.

Fabricación conformada de un tapete de nanofibras electrohiladas

Se disolvió PCL (7.5%, p / v) en cloroformo-metanol (3:1) con agitación durante 6 h. Se colocó una solución de PCL en una jeringa de plástico de 3 ml y una bomba de jeringa (NE-1000, New Era Pump Systems, Inc., EE. UU.) Expulsó la solución de PCL a través de la aguja de metal con un caudal de 0,4 ml h

Caracterización de una estera de nanofibras electrohiladas

La nanoestructura de una estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja en 3D se observó mediante microscopía electrónica de barrido (SEM; Supra 25, Carl Zeiss, Alemania), y los diámetros de las nanofibras se midieron en la imagen SEM por ImageJ. Para la medición del espesor, se sumergió una estera de nanofibras electrohiladas con el colector de hidrogel en forma de cartílago de la oreja 3D en la mezcla de monómero PDMS y agente de curado en una relación en peso de 10:1. Y luego, el PDMS con la estera de nanofibras electrohiladas se curó en un horno seco a una temperatura moderada de 50 ℃ durante 24 h. La esterilla de nanofibras electrohilada con PDMS se seccionó y se midió el grosor de la esterilla de nanofibras electrohiladas con base en la imagen de la sección transversal capturada por un microscopio (Olympus BX53F2, Olympus, Japón).

Simulación numérica

Un campo eléctrico desarrollado entre la aguja de metal y el colector fue simulado numéricamente por el software COMSOL Multiphysics v5.0 (COMSOL, USA). Para la simulación numérica se utilizaron tres colectores de modelos en forma de cartílago de la oreja hechos de cobre, PLA e hidrogel. El colector 3D en forma de cartílago de la oreja se simplificó como una geometría de sección transversal 2D. Se conectó un cable de tierra de metal al colector 3D en forma de cartílago de la oreja. Otros parámetros geométricos fueron designados como los valores reales del proceso de electrohilado conforme:(1) distancia entre la aguja de metal y el colector modelo de 20 cm y (2) voltaje eléctrico aplicado de 19 kV. El colector de hidrogel, que era el hidrogel de alginato-gelatina, se modeló en función de la densidad de carga espacial del líquido intersticial del hidrogel. Los iones móviles en el fluido intersticial se pueden describir mediante la ecuación de Boltzmann, lo que da como resultado la densidad de carga espacial ρ ( x ), de la siguiente manera [33]:

$$ {\ rho} \ left ({x} \ right) =- 2e {c} _ {0} \, \ mathrm {sinh} \ left (\ frac {e} {{k} _ {B} T} {\ phi} \ left (x \ right) \ right), $$ (1)donde \ (e \) es la carga del electrón, \ ({c} _ {0} \) es la concentración de electrolito, \ ({k} _ {B} \) es la constante de Boltzmann, \ (T \) es la temperatura y \ (\ phi \) es el voltaje eléctrico. La constante dieléctrica del colector de hidrogel se estableció en 70 [34]. Para trazar la dirección del campo eléctrico, se trazó una línea de referencia \ (l \ left (\ mathrm {x} \ right) \) de 10 mm 10 mm por encima de la región empotrada del colector 3D en forma de cartílago de la oreja.

Análisis estadístico

Los análisis estadísticos se realizaron mediante el análisis ANOVA de una vía utilizando el software MINITAB v17.1.0 (MINITAB. LCC, EE. UU.). Se consideró la significación estadística si \ (p \) - el valor es menor que 0.05.

Resultados y discusión

Electrohilado asistido por hidrogel

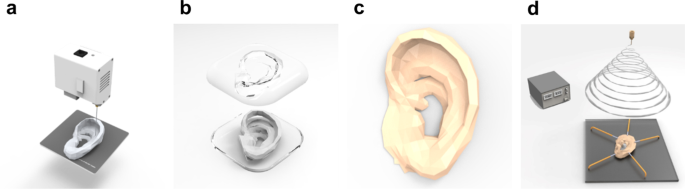

La Figura 1 esquematiza la fabricación conformada de una estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. La Figura 1a muestra que la plantilla 3D con forma de cartílago de la oreja se imprimió mediante una impresora 3D de modelado de deposición fundida (FDM). Como el proceso de fabricación conformada utilizó la impresora 3D, la estructura impresa se puede diseñar libremente y cambiar fácilmente para adaptarse a una forma muy complicada, como el cartílago de la oreja. Además, las estructuras de mayor resolución podrían obtenerse mediante la adopción de impresoras 3D de estereolitografía (SLA) o procesamiento de luz digital (DLP), que lograron una mejor resolución mediante el uso de fotopolimerización en comparación con la impresora 3D FDM. La Figura 1b muestra el molde negativo de PDMS que replica la plantilla 3D en forma de cartílago de la oreja hecha por impresión 3D. La Figura 1c muestra el colector de hidrogel de alginato-gelatina con la forma de cartílago de la oreja al replicar el molde negativo de PDMS. La Figura 1d muestra la fabricación conforme de la estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. Cuando colocamos el colector de hidrogel en forma de cartílago de la oreja en 3D sobre un sustrato plano, la hélice del colector de hidrogel en forma de cartílago de la oreja en 3D no entró en contacto con el sustrato de fondo plano y aparte del sustrato debido a las complejas geometrías del cartílago de la oreja, que Diferencia de altura inducida entre hélice, escafa y antihélix del colector de hidrogel en forma de cartílago de la oreja 3D. Generalmente, la diferencia de altura debida a la parte sobresaliente de un colector electroconductor 3D impidió una fabricación conforme de una estera de nanofibras electrohiladas en el colector electroconductor 3D. Esto se debe a que la parte sobresaliente del colector electroconductor 3D atrae a la mayoría de las nanofibras electrohiladas y dificulta la deposición de las nanofibras en la parte inferior del colector electroconductor 3D [35, 36]. Para reducir la influencia de las geometrías complejas del colector de hidrogel en forma de cartílago de la oreja en 3D, aplanamos la parte sobresaliente del colector de hidrogel en forma de cartílago de la oreja en 3D al sustrato de fondo plano aprovechando la flexibilidad del hidrogel. Después de eso, al realizar el electrohilado en el colector de hidrogel en forma de cartílago de la oreja 3D, la estera de nanofibras electrohilada se depositó de manera conforme en toda la superficie del colector de hidrogel en forma de cartílago de la oreja en 3D. Finalmente, el hidrogel aplanado 3D en forma de cartílago de la oreja con la estera de nanofibras electrohiladas se devolvió a su forma original del cartílago de la oreja. Esta restauración a la forma original podría ser posible porque el aplanamiento del colector de hidrogel se realizó en la región de deformación elástica y la estera de nanofibras tiene una influencia insignificante en las propiedades mecánicas del colector de hidrogel con la estera de nanofibras debido a su menor espesor en comparación con el del colector de hidrogel.

Proceso esquematizado de fabricación conformada de una esterilla de nanofibras electrohiladas en un colector de hidrogel en forma de cartílago de la oreja en 3D. un El proceso de impresión 3D para la plantilla 3D en forma de cartílago de la oreja. b El molde negativo de PDMS replicado por la plantilla 3D en forma de cartílago de la oreja. c El colector de hidrogel de alginato-gelatina con la forma del cartílago de la oreja. d Fabricación conformada de un tapete de nanofibras electrohiladas con el colector de hidrogel aplanado en forma de cartílago de la oreja en 3D

Evaluación de las propiedades mecánicas y de fabricación del hidrogel de alginato-gelatina

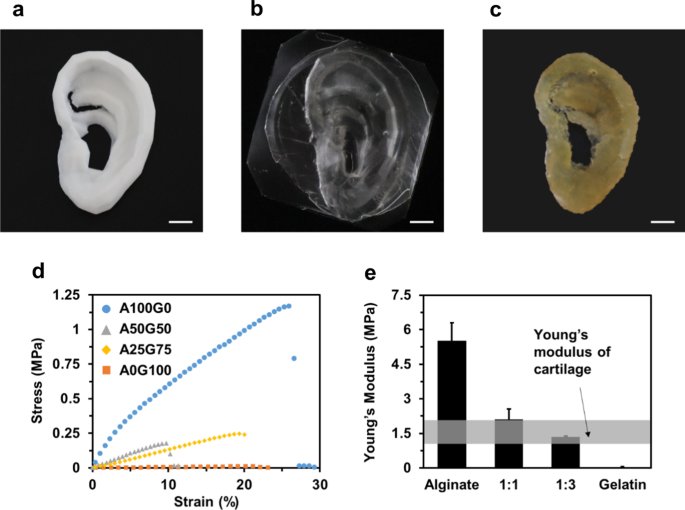

La Figura 2a muestra la plantilla 3D en forma de cartílago de la oreja impresa con filamentos de PLA. El PLA tiene suficientes propiedades mecánicas y una alta temperatura de fusión (~ 130 ℃), adecuada para el moldeado de PDMS manteniendo la forma original de la oreja. El molde negativo de PDMS se muestra en la Fig. 2b. El PDMS fue seleccionado como material de molde debido a su flexibilidad requerida para el desmoldeo de geometrías complejas del colector de hidrogel. El colector de hidrogel de alginato-gelatina de la figura 2c muestra la estructura compleja de la oreja, como hélice, escafa y antihélice. Para revelar la amplia selección de las propiedades mecánicas del colector de hidrogel de alginato-gelatina, preparamos 4 muestras para la prueba mecánica con las diferentes proporciones de mezcla de alginato y gelatina. La Figura 2d, e muestra la curva tensión-deformación y el módulo de Young, respectivamente, de acuerdo con la relación de los materiales de hidrogel. La Figura 2d muestra que la muestra hecha de gelatina pura mostró la resistencia mecánica más baja y, al aumentar el contenido de alginato, la resistencia mecánica de la mezcla de alginato y gelatina aumentó linealmente. En la Fig. 2e, el módulo de Young de hidrogel de alginato-gelatina varió de 0,04 MPa a 5,53 MPa. Para el caso de la gelatina pura, denominada A0G100, la muestra exhibió el módulo de Young más bajo de 0.04 ± 0.01 MPa y, por lo tanto, fue difícil mantener su forma durante el electrohilado. Por el contrario, la muestra de alginato puro, denominada A100G0, tenía el módulo de Young más alto de 5,53 ± 0,77 MPa, capaz de mantener su forma durante el electrohilado. Las muestras A50G50 y A25G75, que son la mezcla de alginato y gelatina, exhibieron el módulo de Young de 2,10 ± 0,45 MPa y 1,35 ± 0,03 MPa, respectivamente. En particular, considerando el cartílago de la oreja como un objetivo, el módulo de Young de la muestra A25G75 estaba dentro del rango del módulo de Young (1-2 MPa) del cartílago de la oreja nativo, que se muestra como la región gris en la Fig. 2e. Con base en estos resultados, se utilizó la proporción de A25G75 para el colector de hidrogel en forma de cartílago de la oreja 3D.

un La plantilla 3D en forma de cartílago de la oreja impresa por una impresora 3D FDM. b El molde negativo PDMS para la producción del colector de hidrogel 3D en forma de cartílago de la oreja. c Colector 3D de hidrogel en forma de cartílago auricular hecho de una mezcla de alginato y gelatina. d Curva deformación-tensión de las 4 probetas con las diferentes proporciones de mezcla de alginato y gelatina. e Módulo de Young de los 4 especímenes y rango del módulo de Young del cartílago auricular nativo (región gris). Todas las barras de escala son de 1 cm

Fabricación de la estera de nanofibras en un colector de hidrogel de alginato-gelatina

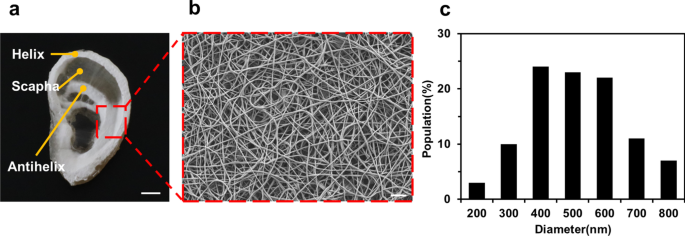

Para investigar el comportamiento de deposición de nanofibras electrohiladas en el colector de hidrogel de alginato-gelatina, realizamos una simulación numérica de campo eléctrico con tres tipos de colectores:un colector de cobre, un colector de PLA y un colector de hidrogel de alginato-gelatina. La deposición de nanofibras electrohiladas se determinó generalmente por la interacción entre la carga de las nanofibras electrohiladas y el campo eléctrico. En este sentido, la simulación del campo eléctrico se ha utilizado para comprender la deposición de nanofibras electrohiladas en el colector. En el resultado de la simulación con el colector de PLA, como se muestra en la Figura S1b, dado que la mayor parte del campo eléctrico estaba concentrado hacia el cable de tierra, se esperaba que las nanofibras electrohiladas no se depositaran en la superficie del colector de hidrogel. Por el contrario, en el resultado de la simulación con el colector de hidrogel de alginato-gelatina que se muestra en la Figura S1c, el campo eléctrico se centró en toda la superficie del colector de hidrogel de alginato-gelatina, como un colector de cobre (archivo adicional 1:Figura S1a). A partir de este resultado de simulación, esperábamos que las nanofibras electrohiladas se depositaran principalmente en la superficie del colector de hidrogel de gelatina y alginato. Esto se debe a que el colector de hidrogel tiene una conductividad eléctrica suficiente debido a los iones móviles en el hidrogel y genera un campo eléctrico uniforme hacia el colector, como un colector de metal. Sin embargo, el colector de PLA, que es un material dieléctrico, no podría atraer suficientemente el campo eléctrico y, por lo tanto, el campo eléctrico atraído hacia el cable de tierra, no hacia el colector de PLA. Estos resultados de simulación se confirmaron mediante electrohilado en el colector de hidrogel de gelatina de alginato y PLA y comparando los espesores de una estera de nanofibras electrohiladas (archivo adicional 1:Figura S1d). De manera similar a los resultados de la simulación con el colector de PLA, la mayoría de las nanofibras electrohiladas se colocaron en un cable de tierra y en la parte helicoidal del colector de PLA. En las ubicaciones que excluyen el cable de tierra y la parte de la hélice, las nanofibras electrohiladas en la superficie del colector de PLA se apilaron en una escala micrométrica o menos. Por el contrario, se midieron los espesores de una estera de nanofibras electrohilada depositada en la hélice para el colector de PLA y alginato-gelatina de hidrogel para comparar la deposición de nanofibras según el tipo de colector, y los espesores de la estera de nanofibras en cada colector fueron 3,09 ± 0.37 μm y 33.24 ± 2.43 μm, respectivamente (Archivo adicional 1:Figura S1d). En el caso del colector de PLA que se muestra en el archivo adicional 1:Figura S1b, un campo eléctrico se centró principalmente en el suelo, y las nanofibras electrohiladas se depositaron más de 10 veces más delgadas en el colector de PLA que en el colector de hidrogel durante el mismo tiempo de electrohilado. Dado que el PLA tenía una constante dieléctrica mucho más baja en comparación con el hidrogel a temperatura ambiente, el campo eléctrico no podía concentrarse principalmente en el colector mismo y, por lo tanto, las nanofibras se depositaban en otros lugares, como el suelo. A partir de este resultado y de nuestro estudio anterior, se confirma que el colector de hidrogel podría recoger suficientemente el campo eléctrico y, por lo tanto, las esteras de nanofibras se depositaron más gruesas en el colector de hidrogel en comparación con el colector de PLA. Este resultado implica que el hidrogel de alginato-gelatina es un recolector eficaz de nanofibras electrohiladas durante el electrohilado. A continuación, confirmamos que el colector de hidrogel de gelatina y alginato podría producir fibras a nanoescala durante el electrohilado. La estera de nanofibras electrohiladas en el colector de alginato-hidrogel se muestra en la Fig. 3a con la cubierta incompleta de nanofibras electrohiladas en la superficie del colector. La Figura 3b muestra una imagen SEM ampliada de nanofibras electrohiladas en el colector de hidrogel de gelatina y alginato. A partir de la imagen SEM, se confirmó una relación de aspecto alta con un grosor de nanofibras a nanoescala y una longitud de nanofibras a microescala. Además, no se encontraron defectos como burbujas que pueden dar lugar a errores al medir el grosor de las nanofibras y no hubo diferencia significativa en la variación del grosor. A partir de estos resultados, creímos que el electrohilado con la condición antes mencionada se llevaba a cabo de forma continua. El diámetro medio de las nanofibras electrohiladas fabricadas en el colector de hidrogel de alginato-gelatina fue de 564 ± 153 nm, y la mayoría de las nanofibras tienen diámetros que oscilan entre 400 y 600 nm en la figura 3c. A partir de la imagen SEM, las nanofibras electrohiladas mostraron una relación de aspecto alta con un diámetro a nanoescala y una longitud a microescala. Por tanto, esta técnica de electrohilado podría considerarse como un proceso continuo de preparación de fibras.

un Una estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. b Aparece una imagen ampliada de la estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja en 3D ( a ). c La población de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. Las barras de escala son de 1 cm ( a ) y 1 µm ( b )

Como se muestra en la Fig. 3a, observamos que la estera de nanofibras electrohiladas no ha cubierto completamente el colector de hidrogel en forma de cartílago de la oreja 3D, particularmente en la escápula, la región empotrada entre la hélice y el antihélix. Este resultado indicó que había espacios vacíos en la estera de nanofibras electrohilada. Además, las nanofibras electrohiladas no se depositaron de manera conforme en toda la superficie, sino que se suspendieron como una configuración alineada, lo que se observó en el método de separación inclinada [28]. No solo por la forma del cartílago de la oreja, las complejas geometrías del colector electroconductor 3D, como la protuberancia o la alta curvatura, generalmente causarían una cobertura incompleta de una estera de nanofibras electrohiladas en la superficie del colector.

Simulación numérica de la fabricación conforme de una esterilla de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D

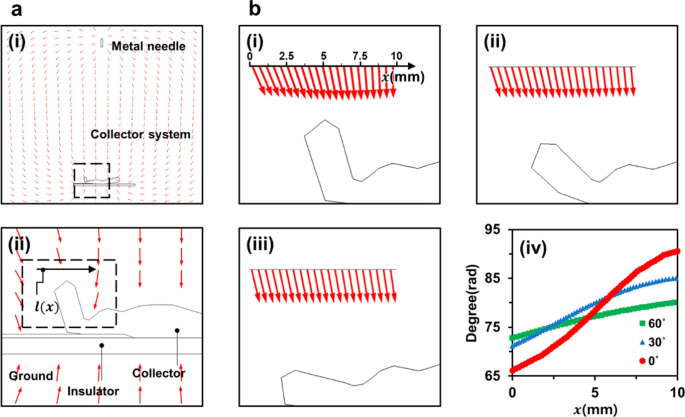

Para lograr la fabricación conformada de una estera de nanofibras electrohilada en el colector electroconductor 3D, utilizamos la flexibilidad del colector de hidrogel, que generalmente no se lograría con un colector de metal. La flexibilidad del colector de hidrogel le permitió alterar la forma del colector, reduciendo así la diferencia de altura y aplanando el colector de hidrogel. En primer lugar, confirmamos numéricamente la fabricación conformada de una estera de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D. La Figura 4a- (i) muestra la configuración del proceso de electrohilado con el colector de hidrogel en forma de cartílago de la oreja 3D. Teniendo en cuenta que las nanofibras electrohiladas eran difíciles de depositar en la región empotrada del colector de hidrogel en forma de cartílago de la oreja 3D, destacamos la región empotrada entre la hélice y el antihélix con una sección transversal 2D del colector de hidrogel en forma de cartílago de la oreja 3D como se muestra en Figura 4a- (ii). La hélice se inclinó en un ángulo de alrededor de 60 ° con respecto al sustrato inferior, formando así la región rebajada entre la hélice y la antihélice. Para aliviar tal región rebajada, redujimos el ángulo doblando la hélice del colector de hidrogel en forma de cartílago de la oreja 3D aprovechando la flexibilidad del colector de hidrogel, a diferencia de un colector de metal. Los resultados de la simulación numérica con los diferentes ángulos de flexión de 0 °, 30 ° y 60 ° se muestran en la Fig. 4b- (i), b- (ii) y b- (iii), respectivamente. La figura 4b- (iv) muestra el ángulo del campo eléctrico a lo largo de la línea imaginaria para tres casos. Los valores promedio en el ángulo del campo eléctrico con líneas imaginarias fueron 79.56 °, 79.39 ° y 77.26 ° con los ángulos de flexión de 0 °, 30 ° y 60 °, respectivamente, mostrando un ángulo sesgado sin variación significativa entre cada caso. Tal ángulo sesgado se debió a que la región rebajada entre la hélice y el antihélix era la parte izquierda del colector de hidrogel en forma de cartílago de la oreja 3D, como se muestra en la Fig. 4a- (i). Para el caso de la desviación del ángulo del campo eléctrico, el caso del ángulo de flexión de 0 ° mostró una desviación de 8.23 ° a lo largo de la línea de referencia \ (l (\ mathrm {x}) \). Por el contrario, al doblar la hélice a 60 °, la desviación del ángulo del campo eléctrico se redujo en gran medida en 2,36 °, que se alivió en más del 70% de la desviación del ángulo del campo eléctrico causada por la flexión de 0 °. Tal desviación de ángulo grande para el caso del ángulo de flexión de 0 ° se atribuiría al campo eléctrico enfocado hacia la hélice sobresaliente, lo que resultó en la deposición concentrada de nanofibras electrohiladas en la hélice y, por lo tanto, obstaculizó la fabricación conforme de una nanofibra electrohilada. alfombrilla en el colector de hidrogel en forma de cartílago de la oreja 3D. La reducción de la desviación del ángulo al doblar la hélice alivió tal campo eléctrico concentrado y, por lo tanto, se espera que al doblar la hélice se permita la deposición conforme de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D.

Simulaciones de campo eléctrico para el colector de hidrogel ( a - (i)) y una imagen ampliada del rectángulo discontinuo en a - (i) ( a - (ii)). ( b ) El rectángulo punteado en a - (ii) mostrando la región rebajada del colector de hidrogel. Las flechas del campo eléctrico a lo largo de la línea de referencia \ (l (\ mathrm {x}) \) con los ángulos de flexión de 0 ° ( b - (i)), 30 ° ( b - (ii)) y 60 ° ( b - (iii)). b - (iv) El ángulo del campo eléctrico al colector de hidrogel en forma de cartílago de la oreja 3D con un ángulo de flexión de 0 °, 30 ° y 60 ° a lo largo de la línea de referencia \ (l (\ mathrm {x}) \)

Fabricación conformada de una esterilla de nanofibras electrohilada en el colector de hidrogel en forma de cartílago de la oreja 3D

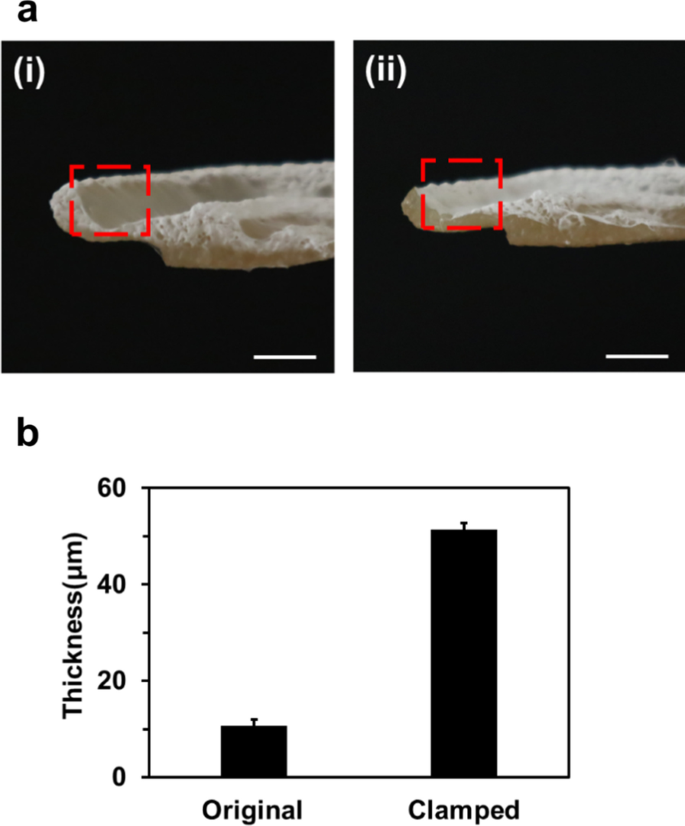

Para lograr la fabricación conforme de una esterilla de nanofibras electrohiladas en el colector de hidrogel en forma de cartílago de la oreja 3D, el colector de hidrogel debe aplanarse siguiendo el resultado de la simulación. En este estudio, aplanamos el colector de hidrogel en forma de cartílago de la oreja 3D para doblar la hélice. The helix and outer parts were flattened with metal fixtures, as shown in Figure S2b. The nanofiber-coated hydrogel collector can be returned to its original shape when deformed in the elastic deformation region of the hydrogel. This is because the nanofiber mat has a negligible influence on the mechanical property of the fiber-coated hydrogel collector due to its lower thickness compared to that of the hydrogel collector. The hydrogel collector was deformed in the elastic deformation region, and thus, the nanofiber-coated hydrogel could be restored its original shape. After that, electrospinning was performed on the original and flattened 3D ear cartilage-shaped hydrogel collector. The cross section images of the original and flattened 3D ear cartilage-shaped hydrogel collector after electrospinning are shown in Fig. 5a-(i), (ii).

un Electrospun nanofiber mats on the scapha of the original hydrogel collector (a -(i)) and the flattened hydrogel collector (a -(ii)). b The thicknesses of the electrospun nanofiber mats at the scapha on the original and the flattened hydrogel collector. All scale bars are 1 cm

In the case of the original 3D ear cartilage-shaped hydrogel collector, electrospun nanofibers were suspended between helix and antihelix, not deposited on the scapha of the 3D ear cartilage-shaped hydrogel collector. When the 3D ear cartilage-shaped hydrogel collector was flattened, an electrospun nanofiber mat entirely covered the helix, scapha, and antihelix. Especially, electrospun nanofibers could be deposited on the recessed region between helix and antihelix, which was not possible without flattening the 3D ear cartilage-shaped hydrogel collector. The dramatic thickness difference between the electrospun nanofiber mat on the original and the flattened 3D ear cartilage-shaped hydrogel collector is shown in Fig. 5b. The lower thickness of the electrospun nanofiber mat on the original hydrogel collector showed the retarded deposition on the recessed region, while the flattened hydrogel collector could attract sufficient amount of electrospun nanofibers on the recessed region. With this result, electrospun nanofibers were conformally deposited on the 3D ear cartilage-shaped hydrogel collector even with complex geometries, such as helix and antihelix by flattening the collector.

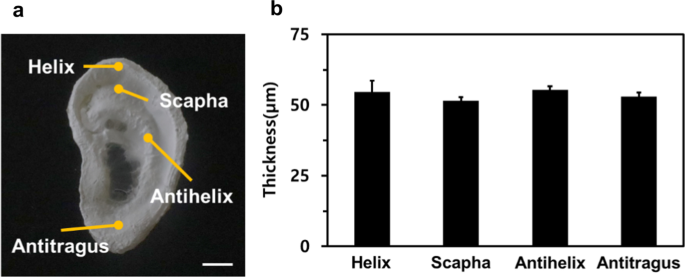

Lastly, we confirmed the uniformity of an electrospun nanofiber mat on the flattened 3D ear cartilage-shaped hydrogel collector (Fig. 6). Figure 6a shows that an electrospun nanofiber mat could entirely cover the 3D ear cartilage-shaped hydrogel collector without showing any voids for the case of the original 3D ear cartilage-shaped hydrogel collector. Figure 6b shows the thickness of the electrospun nanofiber mat deposited at the helix (54.58 ± 3.99 μm), the antihelix (55.40 ± 1.17 μm), the antitragus (53.05 ± 1.39 μm), and the scapha (51.49 ± 1.24 μm), where the nanofibers were not deposited with the original 3D ear cartilage-shaped hydrogel collector. As a result of the electrospinning with a flattened 3D ear cartilage-shaped hydrogel collector, we could confirm that the electrospun nanofiber mat was deposited conformally and uniformly on the hydrogel collector. Furthermore, based on the results of the previous hydrogel-assisted electrospinning study, we are convinced that the thickness of the fabricated 3D conformal nanofiber mats could be controlled by exploiting a hydrogel collector. As a future perspective, given that the 3D ear cartilage-shaped hydrogel with this nanofiber mat possessed mechanical properties similar to those of native ear cartilage and has a biomimetic nanostructure, it could be expected to be applied as an artificial ear cartilage implant. Considering the utilization to tissue engineering, the residual charge in the nanofiber mat should not be neglected which might influence the cell behaviors. We believed that this conformal fabrication of an electrospun nanofiber mat is pioneering work to produce a 3D nanofiber membrane, and thus, could be utilized in a broad range of applications suggesting a novel type of nanofiber assemblies such as 3D native-tissue mimicking scaffold and 3D porous membrane for efficient filtering.

un Conformally fabricated nanofiber mat on the 3D ear cartilage-shaped hydrogel collector. The scale bar is 1 cm. b The thicknesses of the electrospun nanofiber mat at several positions, including helix, scapha, antihelix, and antitragus on the flattened 3D ear cartilage-shaped hydrogel collector

Conclusiones

In summary, we developed the conformal fabrication of an electrospun nanofiber mat on the 3D ear cartilage-shaped hydrogel collector that has the recessed region. As a result, the nanofiber mat on the 3D ear cartilage-shaped hydrogel collector was produced with the fully replicated shape of the collector. Most importantly, the utilization of the flexibility of the hydrogel collector allowed to adjust the recessed region of the collector, and thereby, an electrospun nanofiber mat was conformally deposited with the uniform thickness on the entire surface of the collector which would not be covered with the conventional electrospinning. Given that this conformal fabrication technique would be compatible with a variety of hydrogel materials, this technique could be a more versatile and effective technique for fabricating conformal nanofiber mat in the various fields of tissue engineering, drug/cell delivery, clothing, and battery.

Disponibilidad de datos y materiales

All data supporting the conclusions of this article are included within the article and supplementary document.

Abreviaturas

- 3D:

-

Tridimensional

- PDMS:

-

Polidimetilsiloxano

- PLA:

-

Polylactic acid

- PCL:

-

Polycaprolactone

- PMMA:

-

Polimetacrilato de metilo

- SEM:

-

Microscopía electrónica de barrido

- FDM:

-

Fused deposition modeling

- SLA:

-

Stereolithography

- DLP:

-

Digital light processing

- A100G0:

-

Pure alginate

- A0G100:

-

Pure gelatin

- A50G50:

-

Alginate/gelatin = 50:50

- A25G75:

-

Alginate/gelatin = 25:75

Nanomateriales

- Nano grafema, memoria transparente flexible basada en silicio

- Fabricación de alto rendimiento de nanofibras de calidad utilizando un electrohilado de superficie libre modificado

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Sensor plasmónico basado en nanoprismas dieléctricos

- Estimación del almacenamiento de energía del supercondensador basada en ecuaciones diferenciales fraccionales

- Fabricación y caracterización de nanoclips de ZnO mediante el proceso mediado por poliol

- Detector UV autoamplificado de alto rendimiento basado en matrices de nanomace SnO2-TiO2

- Fotodetector controlado por longitud de onda basado en Nanobelt de CdSSe único

- Fabricación y propiedad fotocatalítica de nuevos nanocompuestos SrTiO3 / Bi5O7I

- Deposición precisa in situ asistida por campo eléctrico de nanofibras de γ-Fe2O3 / poliuretano electrohiladas para hipertermia magnética

- Electrohilado de nanofibras de carboximetilquitosano / óxido de polioxietileno para mantener la fruta fresca