Evolución de una microestructura anisotrópica en un ánodo de pila de combustible de óxido sólido

Resumen

La investigación presentada muestra que el funcionamiento a largo plazo de una pila de combustible de óxido sólido puede provocar cambios anisotrópicos sustanciales en el material del ánodo. La morfología de la microestructura en la pila investigada se observó antes y después de la prueba de envejecimiento utilizando nanotomografía electrónica. Los parámetros microestructurales se estimaron en base a la representación digital obtenida de la microestructura del ánodo. La anisotropía se descubrió en dos de las tres fases que constituyen el ánodo, a saber, el níquel y los poros. El tercer componente del ánodo, que es zirconia estabilizada con itrio, permanece isotrópico. Los cambios aparecen a microescala y afectan significativamente los fenómenos de transporte de electrones y gases. Los resultados obtenidos indican que el material del ánodo de referencia que representa la microestructura antes de la prueba de envejecimiento tiene propiedades isotrópicas que evolucionan hacia una fuerte anisotropía después de 3800 h de operación constante. Los hallazgos presentados son cruciales para una simulación numérica creíble de pilas de combustible de óxido sólido. Indican que todos los modelos homogéneos deben tener en cuenta adecuadamente los parámetros de microestructura que definen la anisotropía de los fenómenos de transporte, especialmente si los datos microestructurales se toman de un ánodo posoperativo.

Antecedentes

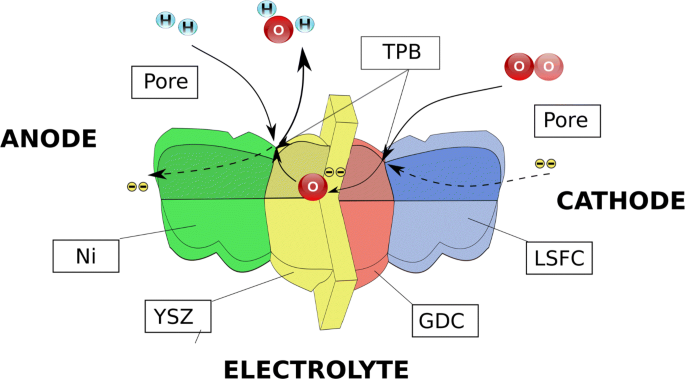

Una celda de combustible de óxido sólido (SOFC) es un dispositivo electroquímico que convierte la energía química del hidrógeno directamente en electricidad. Una sola celda generalmente tiene la forma de una placa plana en la que un electrolito conductor de iones impermeable y denso se intercala entre dos electrodos catalíticos porosos:un ánodo y un cátodo. El combustible se alimenta al lado del ánodo y el aire se suministra al cátodo. Los gases no se pueden mezclar para evitar una combustión improductiva. En cambio, los gases golpean el material catalizador, pierden sus electrones y forman condensadores en ambos lados de un electrolito. Debido a que la reacción es más lenta en el lado del cátodo, aparece una diferencia de potencial entre los dos electrodos. Esta diferencia de potencial, junto con un gradiente de presión de oxígeno, es una fuerza impulsora que mueve los iones de oxígeno del cátodo al ánodo. A este respecto, la morfología de la microestructura del electrodo es de crucial importancia. Un ánodo típico consta de una fase de níquel (Ni), una fase de zirconia estabilizada con itria (YSZ) y una fase de poros. Cada material juega un papel esencial en los procesos de transporte a través de la SOFC al proporcionar un camino para diferentes especies. En el caso de un ánodo, la fase YSZ proporciona rutas a los iones de oxígeno, la fase Ni a los electrones y la fase de poros permite que los gases penetren en el electrodo. La reacción electroquímica puede ocurrir solo en la línea donde las tres fases están en contacto, el llamado límite de triple fase (TPB). Los fenómenos de transporte a través de la célula se presentan esquemáticamente en la Fig. 1 [1].

Una vista esquemática de los fenómenos de transporte a través de una celda de combustible de óxido sólido típica con un papel destacado de la microestructura

Debido a la complejidad del compuesto del ánodo, el diseño orientado a la microestructura se convierte en un paso crucial en el desarrollo de SOFC [2-7]. En este trabajo, investigamos los cambios de microestructura que ocurren en un ánodo de celda de combustible de óxido sólido durante un largo período de operación. Para proporcionar un análisis en profundidad, nos centramos en el factor de tortuosidad anisotrópica que refleja la complejidad de la microestructura en una dirección determinada. El análisis de la estructura se realiza utilizando un microscopio electrónico de barrido junto con el haz de iones enfocado. Esta técnica fue introducida en el campo de las SOFC en 2006 por Wilson et al. [8]. El método permite la observación directa de muchas secciones siguientes y convierte los resultados en una representación digital en 3D de la microestructura. A partir de la microestructura reconstruida, es posible evaluar los parámetros de la microestructura [9-11]. Estos parámetros, obtenidos directamente de la estructura del electrodo real, son de importancia clave para comprender la evolución de la microestructura del ánodo durante el largo plazo de un sistema de pila de combustible. Esta técnica se utilizó ampliamente para mejorar el modelado numérico [12-17] y, más recientemente, para comprender los mecanismos de degradación de un ánodo de celda de combustible de óxido sólido [18-24]. Eso se convirtió en un valioso respaldo a los estudios cristalográficos recientes [25, 26].

En este artículo, informamos, por primera vez, el carácter anisotrópico de la evolución de la microestructura durante la operación a largo plazo de una pila SOFC. Mostramos que la microestructura evoluciona principalmente debido a la migración anisotrópica, el crecimiento y el engrosamiento de las partículas de níquel.

Aberturas experimentales

Banco de pruebas de pila modular

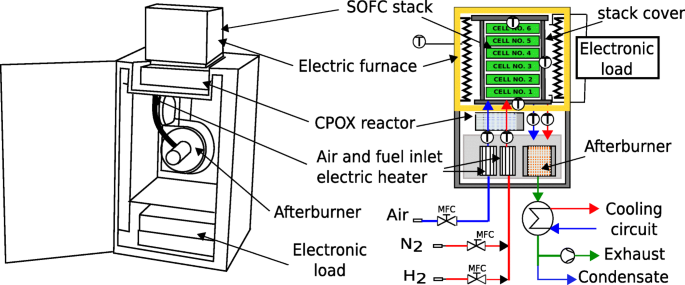

La prueba de envejecimiento se realizó utilizando un banco de pruebas de pila modular (MSTB) diseñado y desarrollado por SOLID Power, un fabricante líder europeo de SOFC. La vista esquemática de la instalación se presenta en la Fig. 2. La pila se encuentra dentro de un horno eléctrico.

Una vista esquemática del banco de pruebas de pila modular

El combustible y el aire se suministran al sistema a través de controladores de flujo másico y precalentadores. Tanto el aire como el combustible se alimentan al reactor de oxidación parcial catalítica (CPOX) (si el combustible contiene metano) o lo desvían si el combustible es una mezcla de hidrógeno y nitrógeno. Se suministra aire al canal del cátodo después del precalentamiento. Parte del oxígeno del aire de alimentación se consume en la reacción electroquímica. Al mismo tiempo, se usa aire para eliminar el calor de la pila de celdas. Luego, se envía aire al postquemador para quemar el combustible no utilizado del canal del ánodo. En el otro lado del procesamiento del aire, el combustible se oxida para generar electricidad. El combustible que en este estudio fue la mezcla de hidrógeno (H 2 ) y nitrógeno (N 2 ) se alimenta al canal del ánodo después del precalentamiento. El combustible residual se oxida en el postquemador. Después del proceso de combustión, el gas se enfría, el agua condensada se separa y el gas seco finalmente se descarga al aire ambiente.

Siete termopares marcados con una “T” en la Fig. 2 controlan la distribución de temperatura. Cada placa bipolar está conectada a un cable, que luego se conecta a un potenciostato. Esta configuración permite obtener las características de corriente-voltaje para cada celda de la pila. Las dimensiones de una celda son 60 × 80 [mm × mm]. El área de celda activa disponible para la reacción es 48 [cm 2 ]. La celda realiza una utilización de combustible de hasta un 75% y puede alcanzar una alta densidad de potencia superior a 1 [W cm −2 ]. La pila está organizada en una configuración de co-flujo donde el combustible y el aire fluyen en la misma dirección. Se utilizó una mezcla de hidrógeno y nitrógeno como combustible en el sistema.

Se pueden encontrar más detalles sobre la configuración en otro lugar [27, 28].

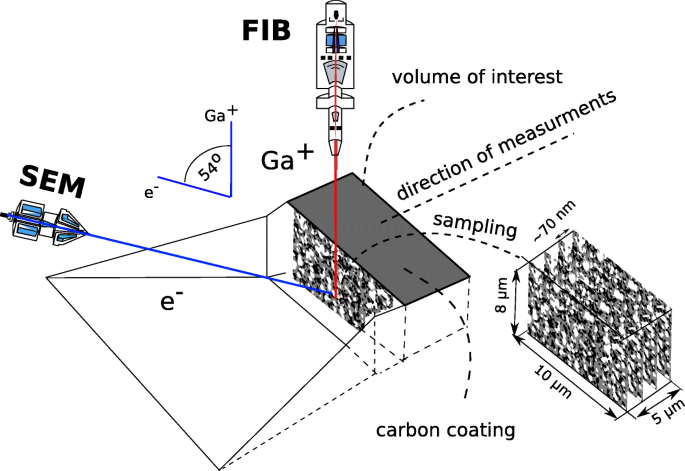

Microscopio electrónico de barrido de haz de iones enfocado

Un sistema de doble haz combina un microscopio electrónico de barrido (SEM) y una fuente de haz de iones de galio enfocado (FIB) en una cámara. El SEM se utiliza para imágenes y el FIB sirve principalmente para fresado. Para una situación limitada, se puede utilizar FIB para la observación. El sistema brinda la posibilidad única de secciones posteriores de una muestra investigada. El tamaño habitual de la muestra de material que se puede ubicar en soporte es de 25 mm 2 . La configuración del FIB-SEM y el procedimiento de medición se presentan esquemáticamente en la Fig. 3. La dirección del cañón de iones es perpendicular a la superficie de la muestra y el cañón de electrones está inclinado en algún ángulo con respecto a la fuente de iones para permitir la observación de la sección de una muestra. El volumen de interés de la muestra que se puede observar durante un solo procedimiento es de aproximadamente 1000 μ m 3 . El haz de iones enfocado se utiliza para fabricar una zanja y exponer la intersección de una muestra que cumple con los requisitos para el tamaño de volumen mínimo representativo. Una vez hecha la zanja, la intersección se pule con Ga + de baja energía haz y la imagen se toma con un detector en la lente. Esto produce un contraste excepcionalmente bueno entre las fases investigadas:Ni, YSZ y poro. Después de que se toma una imagen SEM, la pistola FIB se muele para exponer otra intersección y se quita otra capa de material. Se repite el procedimiento de “cortar y ver” hasta obtener 200-300 imágenes según el volumen de interés. Este procedimiento se conoce como seccionamiento. El procedimiento se puede resumir en los siguientes pasos:

- 1

Se deposita una capa de carbono sobre el volumen de interés.

La configuración de un sistema de doble haz

- 2

Se fabrica una zanja para dar acceso a la intersección de la muestra.

- 3

La sección transversal se pule con el haz de corriente baja.

- 4

Se toma una imagen SEM de una intersección observada utilizando un detector secundario de electrones en la lente.

- 5

Una pistola FIB utiliza un haz de iones Ga + para moler la muestra y exponer otra intersección.

- 6

Se repite un procedimiento de "cortar y ver" para obtener la secuencia de imágenes 2D.

La idea del procedimiento de cortar y ver se presenta en la Fig. 3.

Metodología experimental

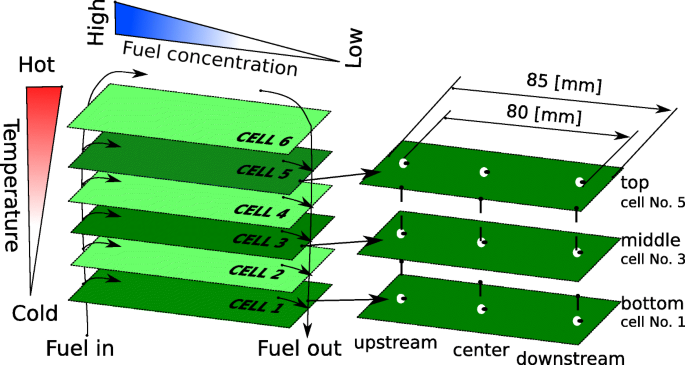

El estudio presentado se dividió en dos partes separadas:un experimento de generación de energía y un estudio microestructural. El estudio de resistencia se llevó a cabo manteniendo la chimenea bajo carga constante durante un período prolongado. Para reducir la duración de la prueba, la temperatura se elevó hasta 800 o C y la corriente impuesta fue de 19,4 A para proporcionar 90 W de potencia de salida al comienzo del experimento. El factor de utilización de combustible fue del 75%. Las condiciones experimentales detalladas se resumen en la Tabla 1. Después de la prueba de envejecimiento, se desmontó la pila y se seleccionaron nueve muestras para el análisis microestructural posterior a la prueba. Se extrajeron tres muestras de las celdas no. 1, 3 y 5 (ubicadas aguas arriba, centro y aguas abajo de cada celda) como se presenta en la Fig. 4. Una celda adicional, la llamada celda de referencia, era una celda nueva justo después del proceso de reducción. La celda fue proporcionada por el fabricante y no participó en las pruebas electroquímicas. Por lo tanto, es razonable suponer que la microestructura de la celda de referencia representa la microestructura de antes de la prueba de envejecimiento. Todas las muestras para el análisis FIB-SEM tenían una forma de cuadrados de 5 mm x 5 mm y se cortaron de la celda (6 cm x 8 cm) usando una pluma de diamante. Antes de los estudios microestructurales, todas las muestras se impregnaron con resina epoxi y se pulieron con papel de lija. La impregnación es importante para el reconocimiento de la fase de poros durante la formación de imágenes SEM. Las nueve muestras se analizaron mediante la técnica FIB-SEM.

Las ubicaciones de las muestras seleccionadas en una celda y en la pila

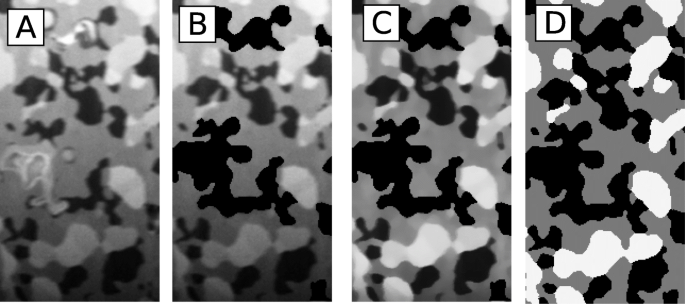

El conjunto de imágenes SEM obtenido para cada muestra se sometió al proceso de segmentación de imágenes para asignar una de las tres fases a cada región de la imagen SEM. La segmentación es un proceso de etiquetado de las regiones de la imagen en función de su brillo, que se realiza de forma semiautomática y requiere hasta un mes de trabajo de un operador por muestra. Después de tener éxito en el proceso de segmentación de la imagen, se realiza el remuestreo de la imagen (ver Fig. 5).

El flujo de trabajo del procesamiento de imágenes y etiquetado de fases. un Una imagen cruda. b Artefactos experimentales eliminados manualmente. c Filtración. d Etiquetado de fase donde el blanco representa el níquel, el negro los poros y el gris indica YSZ

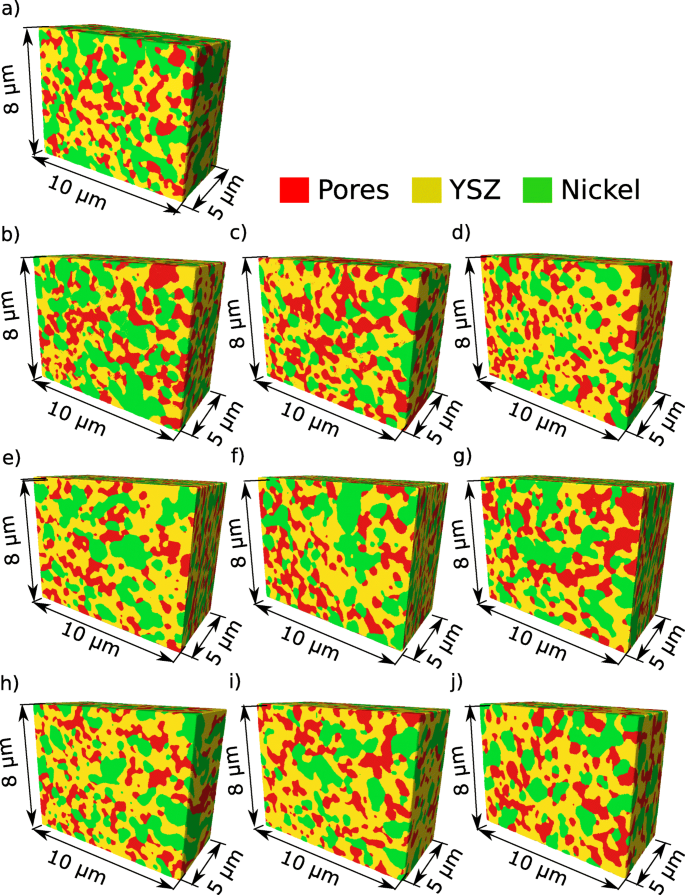

La simulación de paseo aleatorio, presentada más adelante en este artículo, requiere el vóxel cúbico. Significa que la distancia entre imágenes debe ser igual al tamaño de píxel de la imagen. Sin embargo, más cortes indican más tiempo necesario para la segmentación, lo que es prácticamente inviable. En la práctica, la distancia entre imágenes es más significativa que el tamaño del píxel para ahorrar tiempo durante el proceso de segmentación que consume más tiempo. Por lo tanto, la segmentación se realiza en los vóxeles cuboides y se convierte en un vóxel cúbico durante el posprocesamiento. A partir de las imágenes remuestreadas, las superficies que representan la morfología tridimensional de cada fase se generaron mediante una aproximación triangular de la interfaz entre las diferentes regiones. La triangulación y el remuestreo se realizaron utilizando el software AVIZO de ThermoFisher Scientific. Las representaciones de material digital tridimensional obtenidas se presentan en la Fig. 6.

Representación digital del material de la microestructura del ánodo antes y después de la prueba de envejecimiento. un Muestra de referencia. b Celda 5 aguas arriba. c Centro de la celda 5 d . Celda 5 aguas abajo e Celda 3 aguas arriba. f Centro de la celda 3 g . Celda 3 aguas abajo. h Celda 1 aguas arriba. yo Centro de la celda 1. j Celda 1 aguas abajo

El factor de tortuosidad es una medida cuantitativa de la complejidad de la microestructura. El concepto de tortuosidad fue introducido en el estudio de los medios porosos por Carman [29], quien estudió un flujo a través de un lecho de arena. Introdujo la tortuosidad como un factor que tiene en cuenta la trayectoria de difusión alargada del fluido dentro de los medios porosos. En su estudio, asumió que un lecho poroso de espesor L s podría considerarse como un haz de tubos capilares sinuosos con una sección transversal uniforme y una longitud L e . De manera similar, para el ánodo de la pila de combustible de óxido sólido, la tortuosidad se puede definir como una relación entre la longitud real del camino de difusión y el espesor del electrodo. En este sistema simplificado, la tortuosidad se define como la relación entre la longitud de la ruta de difusión real, L e , al camino en el caso del canal recto, L s (espesor del ánodo):

$$ \ bar {\ tau} =\ frac {L _ {\ mathrm {e}}} {L _ {\ mathrm {s}}}. $$ (1)Es importante tener en cuenta la diferencia entre tortuosidad y factor de tortuosidad. A la luz de la formulación de Carman, el factor de tortuosidad ( τ ) se define como el cuadrado de la tortuosidad ( τ =\ (\ bar {\ tau} ^ {2} \)), y se utiliza como factor de mejora en una ecuación de difusión de masa:

$$ D_ {i, {\ text {eff}}} =\ frac {\ varepsilon} {\ tau} D_ {i}, $$ (2)donde ε es la porosidad, D i es el coeficiente de difusión de las especias gaseosas i dentro de una mezcla de gas, y D i , ef es el coeficiente de difusión efectivo teniendo en cuenta la trayectoria de difusión alargada del fluido dentro del medio poroso.

En la microestructura de un ánodo real, las rutas de combustible pueden ser extraordinariamente complicadas y las rutas de las conexiones de gas pueden crear muchas ramificaciones, separarse y reunirse. Por tanto, presentar el factor de tortuosidad como un cuadrado de tortuosidad es algo simbólico y la relación real entre la tortuosidad y el factor de tortuosidad no se puede calcular utilizando el modelo capilar. Algunos grupos superan ese problema utilizando el llamado factor M que combina explícitamente en una función la tortuosidad geométrica, el factor de percolación ( P ), factor de constricción ( β ) y fracción de volumen de fase [30]:

$$ M =\ frac {\ left (\ phi P \ right) ^ {a} \ beta ^ {b}} {\ bar {\ tau} ^ {c}}, $$ (3)donde a , b y c son constantes derivadas de la metodología descrita en la ref. [31]. El factor de constricción introducido por Peterson [32] puede entenderse como una relación entre las cornetas y los cuellos de botella. Una revisión completa de los enfoques existentes para estimar los factores de tortuosidad se puede encontrar en una revisión de Tjaden, Brett y Shearing [33].

Recientemente, los algoritmos basados en difusión están recibiendo una atención cada vez mayor, ya que no requieren un factor de constricción. Esto se debe a que los cuellos de botella y las protuberancias se tienen en cuenta directamente durante la simulación del proceso de difusión y el valor medido es una reducción directa del coeficiente de difusión [34].

Uno de los métodos más prometedores aquí es un proceso de caminata aleatoria, que puede calcular estadísticamente el factor de tortuosidad para partículas no absorbentes. En este método, un gran número de marcadores llamados caminantes aleatorios se distribuyen estocásticamente en la fase de poro presentada como volúmenes rojos en la Fig. 6. En cada paso de tiempo, cada caminante migra aleatoriamente a los voxels vecinos de la misma fase. Si el vóxel seleccionado para la migración pertenece a una fase diferente, el caminante permanece en la posición actual y espera el siguiente paso de tiempo. Mientras se repite este proceso, se puede calcular el desplazamiento cuadrático medio de caminantes aleatorios:

$$ {\ begin {alineado} \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle =\ frac {1} {n} \ sum_ {i =1} ^ {n} \ left [x_ {i} \ left (\ vartheta \ right) ^ {2} - x_ {i} \ left (0 \ right) ^ {2} + y_ {i} \ left (\ vartheta \ right) ^ {2} - y_ {i} \ left (0 \ right) ^ {2} + z_ {i} \ left (\ vartheta \ right) ^ {2} - z_ {i} \ left (0 \ right) ^ {2} \ right] , \ end {alineado}} $$ (4)donde 𝜗 es el tiempo adimensional del procedimiento de paseo aleatorio, y n es el número de caminantes aleatorios.

La solución exacta del desplazamiento cuadrático medio para un camino de celosía en un espacio libre viene dada por [35]:

$$ \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle =6D_ {0} t =a ^ {2} \ vartheta, $$ (5)donde D 0 es el coeficiente de difusión en un espacio libre [m 2 s −1 ] y t es el tiempo en [s]. El coeficiente de difusión de la ecuación. (5) se puede reescribir en función del tiempo calculando la derivada:

$$ D (t) =\ frac {1} {6} \ frac {{\ rm {d}} \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle} {{\ rm {d }} t}. $$ (6)Porque 𝜗 es una función del tiempo t , Eq. (6) tiene la siguiente forma:

$$ D (t) =\ frac {1} {6} \ frac {{\ rm {d}} \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle} {{\ rm {d }} \ vartheta} \ frac {{\ rm {d}} \ vartheta} {{\ rm {d}} t}. $$ (7)Las partes \ (\ frac {\ mbox {{d}} \ vartheta} {\ mbox {{d}} t} \) pueden derivarse de una parte de la ecuación. (5):

$$ 6D_ {0} t =a ^ {2} \ vartheta, $$ (8)dando

$$ \ frac {{\ rm {d}} \ vartheta} {{\ rm {d}} t} =\ frac {6D_ {0}} {a ^ {2}}, $$ (9)donde a es la constante de celosía de una celosía cúbica simple (es decir, la dimensión del vóxel FIB-SEM) [nm].

El factor de tortuosidad τ describe un grado de reducción del desplazamiento cuadrático medio en medios porosos en comparación con el espacio libre [34, 36]:

$$ \ tau =\ frac {D_ {0}} {D (t)}. $$ (10)Combinando las Ecs. (7) y (10), se llega a la siguiente fórmula:

$$ \ tau =\ frac {D_ {0}} {\ frac {1} {6} \ frac {{\ rm {d}} \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle } {{\ rm {d}} \ vartheta} \ frac {{\ rm {d}} \ vartheta} {{\ rm {d}} t}}, $$ (11)que después de incorporar las Ecs. (8) y (10) se convierten en:

$$ \ tau =\ frac {a ^ {2}} {\ frac {{\ rm {d}} \ langle \ chi \ left (\ vartheta \ right) ^ {2} \ rangle} {{\ rm {d }} \ vartheta}}. $$ (12)Cuando el fenómeno del transporte se considera en una sola dirección, la siguiente expresión es relevante:

$$ {\ begin {alineado} \ langle x \ left (\ vartheta \ right) ^ {2} \ rangle _ {\ rm {free}} =\ langle y \ left (\ vartheta \ right) ^ {2} \ rangle_ {\ rm {gratis}} =\ langle z \ left (\ vartheta \ right) ^ {2} \ rangle _ {\ rm {free}} =\ frac {1} {3} \ langle r \ left (\ vartheta \ derecha) ^ {2} \ rangle _ {\ rm {free}} =\ frac {1} {3} a ^ {2} \ vartheta. \ end {alineado}} $$ (13)Por tanto, para la estimación del factor de tortuosidad anisotrópica la Eq. (12) se convierte en:

$$ \ tau_ {x, y, z} =\ frac {a ^ {2}} {3 \ left (\ frac {{\ rm {d}} \ langle \ chi \ left (\ vartheta \ right) ^ { 2} \ rangle} {{\ rm {d}} \ vartheta} \ right)}. $$ (14)Debido a que el método se basa en una estadística, se requieren muchos caminantes y grandes desplazamientos cuadrados medios para estimar correctamente el factor de tortuosidad. Eventualmente, los caminantes dejarán el dominio computacional representado por la representación digital de la microestructura. Esto, por supuesto, no es deseable porque la caminata no puede continuar fuera del dominio computacional. Se utiliza una duplicación de fase para evitar este problema. Cuando el caminante cruza el límite, aparece completamente en un nuevo dominio que es el reflejo de espejo de la reconstrucción de la microestructura original. Hacer una copia completa de la reconstrucción digital cada vez que el caminante cruza el límite es demasiado pesado para la memoria de la computadora y, por lo tanto, se aplicaron técnicas de programación especiales para conservar los recursos de hardware. El reflejo de fase es la principal limitación del método, ya que la tortuosidad calculada refleja solo la complejidad del volumen de interés investigado (no todo el ánodo).

Con base en las tortuosidades anisotrópicas, introducimos el factor de anisotropía definido de la siguiente manera:

$$ \ begin {array} {@ {} rcl @ {}} \ xi &=&\ sqrt {\ left (\ tau_ {x} - \ tau_ {r} \ right) ^ {2} + \ left (\ tau_ {y} - \ tau_ {r} \ right) ^ {2} + \ left (\ tau_ {z} - \ tau_ {r} \ right) ^ {2}}, \ end {matriz} $$ (15 )donde τ x , τ y y τ z son los factores de tortuosidad anisotrópicos en x , años y z direcciones, respectivamente, y τ r es el factor de tortuosidad calculado para el desplazamiento total del andador independientemente de la dirección en la que se produce el desplazamiento.

Resultados y discusión

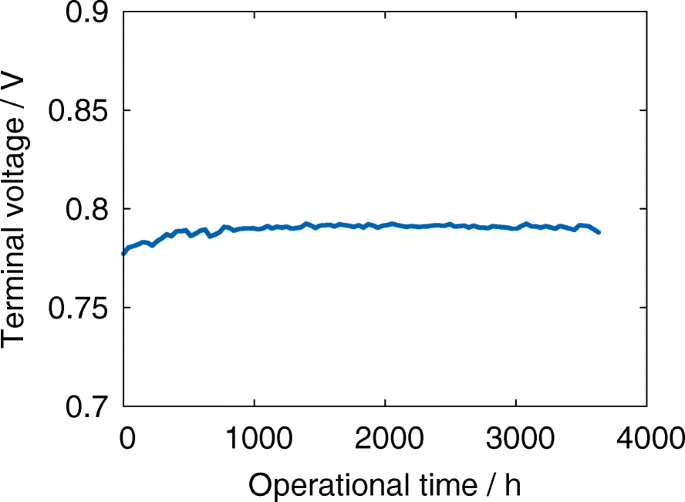

La Figura 7 presenta un voltaje terminal promedio de la pila durante la prueba de envejecimiento. Como puede verse, no hay evidencia de reducción del rendimiento. Además, la polarización disminuye durante las primeras mil horas de funcionamiento. Nuestros resultados anteriores indicaron que a pesar de la falta de deterioro del rendimiento, la superficie de contacto de la superficie de reacción disminuye significativamente [24]. Descubrimos que la desintegración de TPB no era homogénea y dependía en gran medida de la ubicación en la pila [24]. En este artículo mostramos que la evolución de la microestructura no solo es heterogénea sino también anisotrópica. La complejidad del ánodo se estimó con base en el factor de tortuosidad anisotrópica derivado usando la representación del material digital presentado en la Fig. 6.

Voltaje terminal en función del tiempo operativo durante el funcionamiento a largo plazo

Observación En un experimento real, los diámetros del volumen de interés obtenido varían de uno a otro debido a la presencia de los artefactos experimentales. Los artefactos más comunes, como el efecto de cortina, las sombras y la redeposición, pueden limitar la sección transversal accesible. En consecuencia, el volumen que se puede reconocer y segmentar de forma adecuada es diferente para cada medición. En algunos casos, podríamos obtener más de 10 μ m en la z dirección; sin embargo, debido a que la cortina afecta la calidad del sonido, la imagen en el y la dirección era limitada. Para otros, la imagen fue nítida en el y dirección, pero pudimos alinear correctamente solo un número limitado de imágenes. Para la cuantificación, cada volumen fue de aproximadamente 1000 μ m 3 . Sin embargo, solo por el bien de la visualización, recortamos las imágenes a un tamaño común de 10 μ m × 8 μ m × 5 μ m para que sea posible yuxtaponerlos y compararlos en la Fig. 6.

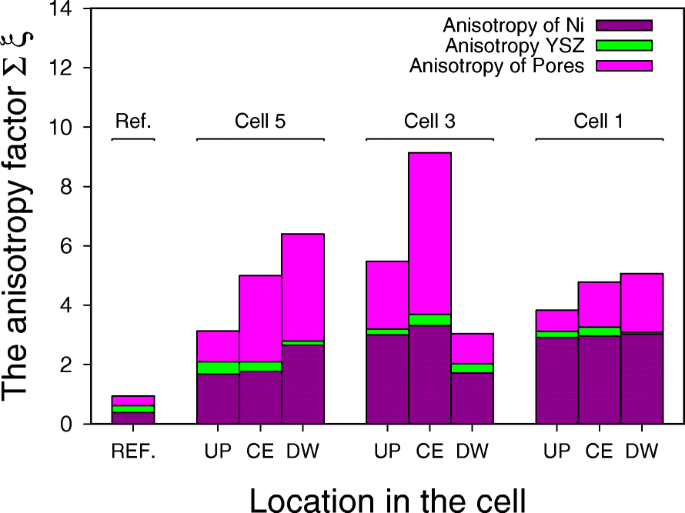

La metodología de la estimación del factor de tortuosidad se introdujo brevemente en la sección "Metodología experimental". La Figura 8 muestra los factores de anisotropía para diferentes ubicaciones en la celda y la pila. También se presenta una comparación con la muestra de referencia. Una tendencia común observada en los resultados nos llevó a las siguientes conclusiones:

-

El material del ánodo de referencia tiene propiedades isotrópicas que evolucionan a una fuerte anisotropía durante la prueba de envejecimiento.

El factor de anisotropía en diferentes ubicaciones en la pila y en una celda, donde UP, CE y DW se refieren a aguas arriba, centro y aguas abajo de una celda respectivamente y el acrónimo REF corresponde a la celda de referencia

-

La tendencia general es que el factor de anisotropía aumenta a medida que se mueve hacia abajo de la célula.

-

Se observó una fuerte anisotropía solo para las fases de níquel y poros. El circonio estabilizado con itrio permanece isotrópico.

La causa probable de la anisotropía es el engrosamiento de las partículas de níquel [37-39] y la migración que se observó en nuestra investigación anterior [23, 24, 40], así como en otros grupos de investigación [18, 41]. Durante la operación a largo plazo, las partículas de níquel migran desde la interfaz del electrolito del ánodo hacia la superficie del ánodo. Dado que la migración ocurre principalmente en una dirección, conduce a la anisotropía de la microestructura. Eso también explicaría por qué la anisotropía afecta solo a las fases de níquel y poros. El mecanismo detallado no está claro, pero una posible causa de la migración de las partículas de níquel desde la interfaz ánodo-electrolito hacia la superficie del ánodo es la vaporización-deposición de las especies de níquel volátiles, como el hidróxido de níquel. Dará lugar a la falta de homogeneidad y la ruta de conducción electrónica discontinua del níquel [42].

La mayoría de los modelos de difusión de gas utilizados en las simulaciones SOFC hoy asumen un electrodo poroso homogéneo. Es precisa para la mayoría de las aplicaciones, pero nuestros resultados muestran que esta suposición homogénea puede no ser válida después de la degradación. La implicación directa de la observación presentada en este artículo es que cuando se desea implementar parámetros microestructurales de una muestra envejecida en la simulación numérica, es importante tener en cuenta qué dirección de los fenómenos de transporte se considera en el modelo. Como consecuencia, se deben extraer las propiedades anisotrópicas adecuadas de los parámetros de la microestructura (si se detecta anisotropía). Con base en los resultados obtenidos, se puede concluir que la anisotropía es especialmente importante mientras se considera la difusión, ya que el factor de tortuosidad expresa cuantitativamente la tasa de reducción del coeficiente de difusión. Tener en cuenta la dirección anisotrópica mientras se yuxtaponen los parámetros microestructurales de diferentes ánodos tomados después de una operación a largo plazo es otra sugerencia práctica para la observación presentada.

Conclusiones generales

En este artículo, mostramos por primera vez que la operación a largo plazo de SOFC podría conducir a la anisotropía de la microestructura en el ánodo. El experimento de generación de energía extendida se llevó a cabo utilizando una pila pequeña. El análisis de microestructura resuelto localmente se realizó antes y después de la prueba de envejecimiento utilizando la nanotomografía FIB-SEM. Las reconstrucciones 3D obtenidas de la microestructura del ánodo se implementaron en un algoritmo basado en difusión para calcular el factor de tortuosidad anisotrópica. Los resultados indican que la operación a largo plazo dio como resultado una fuerte anisotropía en las fases de níquel y poros del ánodo investigado. La causa probable de las propiedades anisotrópicas del ánodo después de la prueba de envejecimiento es la migración, el crecimiento y el engrosamiento de las partículas de níquel.

Disponibilidad de datos y materiales

Los datos en bruto y de proceso necesarios para reproducir esos hallazgos no se pueden compartir en este momento, ya que los datos forman parte de un estudio en curso.

Abreviaturas

- CPOX:

-

Oxidación parcial catalítica

- FIB:

-

Haz de iones enfocado

- MSTB:

-

Banco de pruebas de pila modular

- SEM:

-

Microscopio electrónico de barrido

- SOFC:

-

Pila de combustible de óxido sólido

- TPB:

-

Límite de la triple fase

- YSZ:

-

Circonio estabilizado con itria

Nanomateriales

- Célula solar

- Los nanocristales semiconductores ayudan a producir combustible de hidrógeno

- Nano y ánodo de batería:una revisión

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Rendimiento mejorado de un nuevo catalizador anódico de PdAu / VGCNF para la electrooxidación en una pila de combustible de glicerol

- Efecto de diferentes aglutinantes sobre el rendimiento electroquímico del ánodo de óxido metálico para baterías de iones de litio

- Fabricación de una célula solar de silicio monocristalino eficiente al 20,19% con microestructura piramidal invertida

- Soporte de catalizador anódico novedoso para pila de combustible de metanol directo:caracterizaciones y rendimiento de una sola pila

- Microesferas de silicio mesoporosas producidas a partir de la reducción magnetotérmica in situ de óxido de silicio para material anódico de alto rendimiento en baterías de iones de sodio

- Catalizadores a base de platino en varios soportes de carbono y polímeros conductores para aplicaciones de celdas de combustible de metanol directo:una revisión

- Comportamiento del conjunto de electrocatalizador de membrana y electrocatalizador nanoestructurado en una celda de combustible de glicerol directo pasivo