Fabricación de una célula solar de silicio monocristalino eficiente al 20,19% con microestructura piramidal invertida

Resumen

Este artículo informa sobre una célula solar de silicio monocristalino (sc-Si) basada en microestructura de pirámide invertida con una eficiencia de conversión de hasta el 20,19% en un tamaño estándar de 156,75 × 156,75 mm 2 . Las microestructuras de la pirámide invertida se fabricaron conjuntamente mediante un proceso de grabado químico asistido por metal (MACE) con una concentración ultrabaja de iones de plata y un proceso de texturizado anisotrópico alcalino optimizado. Y los tamaños de la pirámide invertida se controlaron cambiando los parámetros tanto en MACE como en el texturizado anisotrópico alcalino. Con respecto a la eficiencia de pasivación, se utilizó sc-Si texturizado con una reflectividad normal de 9.2% y un tamaño de pirámide invertida de 1 μm para fabricar células solares. El mejor lote de células solares mostró un 0,19% más de eficiencia de conversión y 0,22 mA cm −2 mejora en la densidad de corriente de cortocircuito, y la excelente propiedad fotoeléctrica supera a la de la misma estructura de célula solar informada anteriormente. Esta tecnología muestra un gran potencial para ser una alternativa para la producción a gran escala de células solares sc-Si de alta eficiencia en el futuro.

Antecedentes

La célula solar de silicio monocristalino (sc-Si) ha dominado durante mucho tiempo el mercado de las células solares debido a su alta eficiencia de conversión fotoeléctrica y su amplio rendimiento [1, 2, 3, 4, 5]. Sin embargo, la ventaja de la calidad integral sobre otras células solares de silicio cristalino y no cristalino ha disminuido gradualmente, debido al rápido desarrollo de la técnica de corte con hilo de diamante, la técnica de pasivación avanzada y otros tipos de células solares [6,7,8,9,10, 11,12,13]. Como se informó en la producción práctica, las obleas solares sc-Si con estructura piramidal vertical fabricadas en la producción de plantas tienen una reflectividad media del 10-12%, que casi ha alcanzado el límite de la técnica de texturización química alcalina de un solo paso [14]. La mejora en la eficiencia de conversión fotoeléctrica ganó poco con la modulación de la estructura piramidal vertical. Para cambiar esta situación, la mejora en la eficiencia de conversión probablemente continuará fabricando una nueva estructura que atrape la luz, como el silicio negro [15]. La técnica del silicio negro se puede utilizar para modificar superficies con una reflectividad extremadamente baja y una alta absorción de luz [16]. Debido a su ultrabaja reflectividad (cerca del 0,3%) en la región ultravioleta visible e infrarroja cercana, que beneficia la mejora de la eficiencia, la célula solar de silicio negro se ha convertido en una dirección muy prometedora de la célula solar sc-Si convencional [16]. Por lo tanto, la eficiencia de conversión de la célula solar sc-Si se puede mejorar aún más desde la perspectiva del silicio negro.

La técnica del silicio negro se ha convertido inmediatamente en un foco de investigación desde su descubrimiento en 1995 [17]. Hay tres técnicas dominantes basadas en la fabricación de nanoestructuras:técnica de láser de femtosegundo, grabado de iones reactivos (RIE) y grabado químico asistido por metal (MACE) [16, 18, 19]. Dada la compatibilidad de la tecnología actual de células solares sc-Si y el costo, MACE es la solución óptima para reemplazar la tecnología de texturización alcalina convencional [20]. La gran capacidad de atrapar la luz del silicio negro fabricado por MACE es beneficiosa para mejorar la eficiencia de conversión fotoeléctrica de las células solares sc-Si. Sin embargo, una reflectividad más baja del silicio negro corresponde a más nanoestructuras, lo que agrandaría el área del defecto superficial y aceleraría la recombinación indirecta de los portadores fotogenerados, restringiendo así la eficiencia de conversión fotoeléctrica [21].

Se han realizado muchos trabajos pertinentes para resolver el problema anterior. Específicamente, la eficiencia de conversión de la célula solar sc-Si se puede mejorar optimizando la estructura de la superficie para atrapar la luz o mejorando la técnica de pasivación [20, 22]. Savin y col. introdujo la deposición de la capa atómica (ALD) en el proceso de pasivación y la combinó con las células solares de silicio cristalino de contacto posterior interdigitado, y la eficiencia de conversión de la célula solar alcanzó el 22,1% [23]. Sin embargo, a pesar de la mejora de la eficiencia de conversión, la aplicación en la producción industrial a gran escala todavía estaba limitada por costos desesperados. El silicio negro fabricado por RIE podría aumentar significativamente la capacidad de atrapar la luz, pero la inversión en equipos de hardware fue grande, lo que dificultó su aplicación en la producción en masa o menos competitiva frente a la tecnología de texturizado químico húmedo. La estructura de pirámide invertida obtuvo un área de superficie baja y una gran capacidad de absorción de luz [24, 25, 26]. Stapf y col. usó una solución mixta de peróxido de hidrógeno (H 2 O 2 ), ácido fluorhídrico (HF) y ácido clorhídrico (HCl) para texturizar sc-Si, y se accedió a estructuras piramidales invertidas aleatorias, pero la capacidad de atrapar la luz de la estructura piramidal invertida aún estaba bajo investigación [27]. Se ha explorado el mecanismo de MACE (metal =Au, Cu y Fe) y también se ha estudiado su aplicación en la texturación de superficies de silicio cristalino [28,29,30,31,32,33,34]. Sin embargo, las concentraciones de iones metálicos en MACE jamás reportadas, aplicadas a las células solares de silicio cristalino, fueron muy altas, lo que desobedeció las políticas de protección ambiental cada vez más estrictas y costó demasiado. Además, la texturación fabricada en MACE informada anteriormente se exploró principalmente para generar nanoestructuras tanto como sea posible para la capacidad de absorción de luz en lugar de una aplicación práctica. Rara vez se informó sobre la técnica de silicio negro de bajo costo, que obtuvo potencial en la producción de plantas. Nuestro equipo introdujo MACE con nanopartículas de Ag en el proceso de texturizado de sc-Si a bajo costo y optimizó el proceso MACE mediante el uso de un aditivo de grabado específico, que redujo la concentración de iones de Ag a dos órdenes de magnitud por debajo de lo que se informó [32]. Además, la temperatura requerida del proceso de texturizado anisotrópico alcalino era relativamente más baja que en la producción industrial.

En este trabajo, se introdujo la técnica MACE optimizada en el tratamiento posterior al enjuague de la célula solar sc-Si, que promovió el rendimiento fotoeléctrico. Se accedió a células solares de silicio negro con estructura piramidal invertida fabricadas a granel, cuya eficiencia de conversión fue de hasta el 20,19%. Mientras tanto, se estudió el mecanismo de formación de la estructura piramidal invertida. Como era de esperar, la célula solar de silicio negro con microestructura piramidal invertida mostró un gran potencial en la producción industrial a gran escala.

Métodos

Obleas sc-Si de tipo P orientadas con hilo de diamante (100) (200 ± 20 μm de espesor, 1–3 Ω cm) con un tamaño de celda solar estándar de 156,75 × 156,75 mm 2 se utilizaron en este experimento. Las obleas se enjuagaron en una solución acuosa que consta de NaOH (AR) y H 2 O 2 (30% en peso) para eliminar las impurezas de la superficie y luego enjuagar con agua ultrapura. En el proceso MACE, en primer lugar, las obleas se sumergieron en una solución acuosa que contenía HF (0,2 M) y AgNO 3 (3 × 10 −5 M) a 25 ° C. Luego, se fabricaron estructuras de silicio nanoporosas cuando las obleas de silicio recubiertas con nanopartículas de Ag se grabaron en la solución ácida mixta de H 2 O 2 (3,13 M) y HF (2,46 M) durante 3 min, que contenía un 0,1% de aditivo comercial (C, Nanjing Natural Mew Material Co. Ltd., China). Las obleas con estructuras nanoporosas se enjuagaron en agua amoniacal (0,1 M) con H 2 O 2 (0,1 M) durante 5 min para eliminar las nanopartículas de Ag residuales. Después de enjuagar con agua ultrapura, las estructuras de silicio nanoporoso se modificaron en una solución acuosa de NaOH (0,003 M) y un aditivo comercial al 0,4% (A, Nanjing Natural Mew Material Co. Ltd., China) a 60 ° C. Finalmente, el proceso industrial de las células solares sc-Si consistió en producir células solares piramidales invertidas. Los pasos detallados fueron la difusión del elemento de fósforo para formar emisores de unión p-n, grabado con ácido para eliminar el vidrio de fosfo silicato, deposición de vapor químico mejorada con plasma (PECVD) para depositar la capa antirreflectante de SiNx y serigrafía para metalizar los electrodos inferiores / superiores.

La morfología de la superficie de sc-Si se observó con un microscopio electrónico de barrido de emisión de campo frío (SEM; Hitachi S-4800, Japón). Los tamaños de la microestructura de la superficie sc-Si se midieron en un sistema de metrología Zeta 3D. El índice de reflectancia óptica de 300 a 1000 nm se midió mediante un espectrofotómetro UV-VIS y NIR (UV-3101PC, Japón, con una esfera integradora). La película de SiNx se midió mediante un sistema de medición del espesor de la película (Filmetrics, F20-UV, EE. UU.). La eficiencia cuántica interna / externa y la eficiencia de conversión fotovoltaica de las células solares sc-Si se midieron con los sistemas Enlitech QE-R y PVIV-411V, respectivamente.

Resultados y discusión

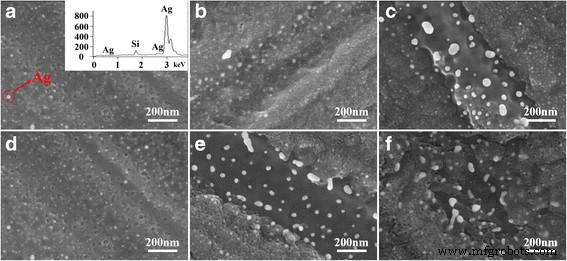

Como se informó anteriormente, las nanopartículas de metal no electrolítico depositadas sobre Si en una solución acuosa que contiene HF fueron bien investigadas antes [35]. La deposición de nanopartículas de Ag sin electricidad utilizada en MACE se basó en la reacción de desplazamiento galvánico mientras que dos procesos electroquímicos ocurrieron simultáneamente alrededor de la superficie sc-Si [36]. Las imágenes SEM en la Fig. 1a-f muestran las nanopartículas de Ag depositadas en una superficie de sc-Si orientada al tipo p (100) por inmersión en una solución de HF que contiene AgNO 3 . Como se muestra en la Fig. 1a-c, se fabricaron nanopartículas de Ag en la superficie sc-Si en la solución acuosa de HF que contenía de 5 a 15 ppm de AgNO 3 a 25 ° C durante 2 min.

Imágenes SEM de nanopartículas de Ag depositadas en sc-Si e inserto de EDS. Imágenes SEM de nanopartículas de Ag depositadas en sc-Si: a - c deposición durante 2 min a 25 ° C con una concentración de iones Ag de 5, 10 y 15 ppm, respectivamente; y d - f deposición a 25 ° C con una concentración de 5 ppm de ion Ag durante 2, 4 y 6 min, respectivamente. Resultado de EDS en el recuadro de a

La Figura 1a muestra claramente que el sedimento blanco se depositó en el sustrato sc-Si, que se verificó mediante un espectrómetro de dispersión de energía (EDS:recuadro en la Figura 1a) como nanopartículas de Ag. Las nanopartículas de Ag reducidas sustituyeron al silicio donde ocurrió la reacción oxidante y se depositaron sobre el sustrato de silicio. Las nanopartículas de Ag de 15 nm de diámetro se distribuyeron de manera uniforme y densa con la presencia de 5 ppm de AgNO 3 (Figura 1a). Sin embargo, con 10 ppm de AgNO 3 o mayor concentración, los diámetros de las nanopartículas de Ag aumentaron de manera desigual (Fig. 1b, c). El diámetro de las nanopartículas regionales de Ag en la Fig. 1b aumentó a 80 nm, y el de la Fig. 1c fue de hasta 100 nm. Las imágenes de SEM en la Fig. 1d-f muestran las nanopartículas de Ag depositadas durante 2, 4 y 6 min, respectivamente, a las que se encontraron 5 ppm de AgNO 3 y 25 ° C. Ilustra que la forma del sedimento de Ag cambió mucho y se volvió irregular (varió de una dimensión a dos dimensiones) con un tiempo de deposición prolongado. Además, estas nanopartículas de Ag en forma de barra (alrededor de 130 nm de longitud) se depositaron en la superficie de sc-Si de manera irregular por retraso en el tiempo, lo que destruyó la uniformidad de la distribución de las nanopartículas de Ag. En resumen, proponemos la concentración de iones Ag a 5 ppm y el tiempo de deposición durante 2 min a temperatura ambiente.

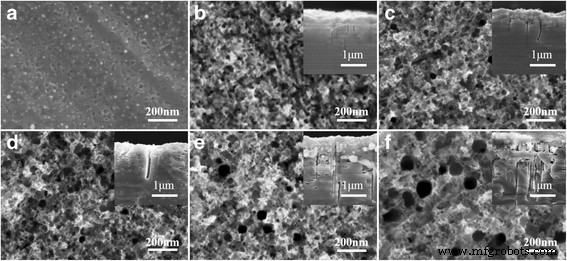

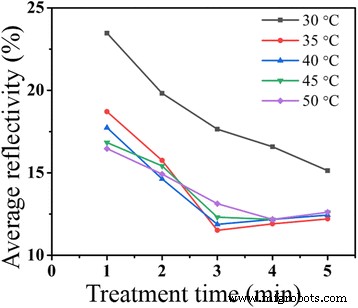

Las obleas de sc-Si con recubrimiento uniforme de nanopartículas de Ag se sumergieron en una solución ácida mixta que contenía un aditivo comercial para fabricar una estructura de silicio nanoporoso. Este aditivo comercial, que podría ser una mezcla de poliol que contiene hidroxilo y carboxilo, debía separar burbujas diminutas de la superficie del sustrato porque H 2 generado en la reacción no pudo alejarse de la superficie del sustrato automáticamente en el caso de una concentración de Ag tan baja (archivo adicional 1). Las imágenes SEM en la Fig. 2a-f muestran las morfologías del silicio nanoporoso y la sección transversal antes y después de MACE. Como se muestra en la Fig. 2b, las estructuras de silicio nanoporosas generadas en el sc-Si con procesamiento MACE durante 1 min. El diámetro del silicio nanoporoso alcanzó los 20 nm y la profundidad de aproximadamente 1,3 μm. Luego, el diámetro y la profundidad del silicio nanoporoso aumentaron con la prolongación del tiempo MACE, incluso el diámetro varió de manera más obvia. El diámetro del silicio nanoporoso con procesamiento MACE durante 2 min creció a 40 nm, luego a 50 nm para procesar 3 min, 80 nm para procesar 4 min y 110 nm para procesar 5 min. Los recuadros de sección transversal en la Fig. 2b-f muestran que la profundidad del silicio nanoporoso varió de 1.3 a 3 μm cuando el tiempo MACE aumentó de 1 a 5 min. Sin embargo, se generaron bastantes nanoagujeros en la sección transversal cuando se prolongó el tiempo de MACE. Según el informe de Chartier, el silicio nanoporoso generado en MACE incluía estructuras de poros cilíndricos rectos y curvos, y los nanoagujeros rectos dominan cuando la relación molar de la solución de grabado ρ =[HF] / ([HF] + [H 2 O 2 ]) es de aproximadamente el 45% [36]. A pesar de la ρ =45% en nuestro trabajo, una gran cantidad de poros cilíndricos curvados generados con grabado en el tiempo cuando MACE procesó durante 4 min o más (secciones transversales en ambos recuadros de la Fig. 2e, f). A través de una serie de experimentos, observamos que la capacidad de atrapar la luz del silicio nanoporoso disminuyó con el procesamiento MACE en el tiempo. La reflectividad promedio del silicio nanoporoso frente al tiempo de tratamiento MACE a diferentes temperaturas se ilustra en la Fig. 3. La reflectividad promedio minimizada para el procesamiento MACE durante 3 minutos a 35 ° C y luego aumentó con el retraso del tiempo. Mientras tanto, la reflectividad promedio del silicio nanoporoso cambió poco cuando la temperatura era de 35 ° C o más. Podría explicarse por el hecho de que la generación de nanoagujeros cilíndricos curvos hizo que las estructuras de silicio nanoporosas fueran huecas y desordenadas en lugar de verticales, entonces la luz incidente podría reflejarse de regreso al aire a través de esos nanoagujeros curvos. Por otro lado, el propio silicio nanoporoso se oxidó y se disolvió lentamente en soluciones mixtas de HF y H 2 O 2 lo que suavizó la superficie del sustrato y aumentó la reflectividad promedio. Una tendencia similar de cambio de reflectividad cuando la temperatura estaba por encima de 30 ° C mostró que la temperatura conveniente de MACE era de 35 ° C. En conclusión, las estructuras de silicio nanoporosas se fabricaron en el proceso MACE con una concentración ultrabaja de ion Ag, que nunca antes se había informado. Se propone la condición de optimización (temperatura a 35 ° C y tiempo de 3 min) en MACE para fabricar una estructura de silicio nanoporoso vertical.

Imágenes SEM de silicio nanoporoso (sección transversal en inserto) con diferentes tiempos de procesamiento. Imágenes SEM de silicio nanoporoso: a como fabricado y b - f Silicio nanoporoso y sección transversal en inserción para procesamiento de 1, 2, 3, 4 y 5 min a 35 ° C

Reflectividad media, dependencia del silicio nanoporoso del tiempo a temperaturas específicas. Reflectividad promedio de estructuras nanoporosas de silicio, dependencia del tiempo de tratamiento a 30, 35, 40, 45 y 50 ° C, respectivamente

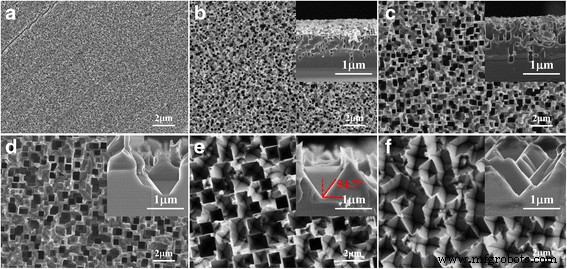

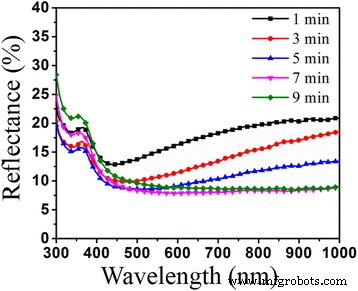

El silicio nanoporoso generado por MACE subyace a la formación de estructuras piramidales invertidas. Las obleas se modificaron en el proceso de texturizado anisotrópico alcalino y el aditivo A en solución acuosa de NaOH desempeñó un papel similar al de los tensioactivos en la texturación de sc-Si convencional. Elimina las burbujas de la superficie del sustrato e influye en el factor anisotrópico del grabador. Finalmente, se accedió a estructuras piramidales invertidas. La figura 4a muestra la estructura de silicio nanoporoso, y la figura 4b-f muestra estructuras piramidales invertidas con textura de NaOH durante 1, 3, 5, 7 y 9 min, respectivamente. La Figura 4b, c muestra las estructuras de silicio nanoporosas convertidas en agujeros cuadrados con fondo en forma de pirámide invertida (inserto en la Fig. 4b, c) con procesamiento anisotrópico alcalino durante 1 y 3 min, respectivamente. Con la prolongación del tiempo de texturizado, las estructuras piramidales invertidas estaban creciendo como se muestra en la Fig. 4c-f, y áreas específicas se disolvieron gradualmente. Cuando se trató el texturizado químico alcalino durante 5 min, se fabricaron las estructuras piramidales invertidas con 500 nm de ancho y 350 nm de profundidad. Sin embargo, existían bastantes estructuras de defectos (recuadro de la Fig. 4d). Como se muestra en la Fig. 4e, se fabricaron pirámides invertidas con un ancho de 1 μm y se distribuyeron uniformemente cuando se procesó la textura durante 7 min. El ángulo diedro fue de 54,7 ° y se observaron menos estructuras defectuosas en la sección transversal (recuadro en la Fig. 4e). Cuando el tiempo de tratamiento fue de hasta 9 min, las pirámides invertidas tenían una superficie lisa y pocas veces estructuras defectuosas (Fig. 4f). Sin embargo, se observó fácilmente que algunas paredes laterales de las pirámides invertidas se disolvieron y se formaron nuevas matrices de barrancos a microescala con tamaños variados de 2 a 4 μm. La disolución de las paredes laterales hizo que se generaran las estructuras superpuestas (recuadro en la Fig. 4f). A pesar del hecho de que las estructuras piramidales invertidas se distribuyeron sin apenas áreas de defectos, las estructuras de pozos grandes podrían disminuir la capacidad de absorbancia de la luz. La Figura 5 muestra los espectros de reflectancia de estructuras piramidales invertidas con texturizado anisotrópico alcalino durante 1, 3, 5, 7 y 9 min, respectivamente. Los espectros de reflectancia mostraron que la capacidad de atrapar la luz disminuyó en comparación con el silicio nanoporoso original debido a las grandes cantidades de disolución de la nanoestructura cuando se procesó la textura alcalina durante 1 min. La reflectividad promedio en el rango de longitud de onda de 300 a 1000 nm es del 15,45%. Claramente, con el aumento del tiempo de texturizado, la absorbancia de la luz se mejoró gradualmente para la formación de estructuras piramidales invertidas. La reflectividad se minimizó al 9.2% cuando se procesó la textura durante 7 min, y la uniformidad de las obleas de sc-Si de pirámide invertida alcanzó la mejor en comparación con otras. Luego, la capacidad de atrapar la luz disminuyó y la reflectividad aumentó hasta un 10,5% con la textura durante 9 minutos, causada por la disolución de las pirámides invertidas y la formación de estructuras de fosas superpuestas de gran tamaño. Es más, esta texturación sc-Si fue más reflectante que la de la producción vegetal. Por lo tanto, las estructuras de silicio nanoporosas se texturizaron en una solución acuosa de NaOH que contenía un aditivo compuesto específico, y se tuvo acceso a estructuras piramidales invertidas distribuidas uniformemente con un tamaño de 1 μm de ancho a 60 ° C durante 7 min. La reflectividad promedio se controló en 9.2%.

Procesamiento de imágenes SEM de pirámide invertida (secciones transversales en inserto) para diferentes tiempos. Imágenes SEM: a silicio nanoporoso y b - f texturizado de sección de superficie y sección transversal de pirámide invertida a 60 ° C en una solución acuosa de NaOH durante 1, 3, 5, 7 y 9 min, respectivamente

Espectros de reflectancia de estructuras piramidales invertidas con texturizado para diferentes tiempos. Espectros de reflectancia de sc-Si con estructuras piramidales invertidas para el tiempo de texturado alcalino a 1, 3, 5, 7 y 9 min, respectivamente

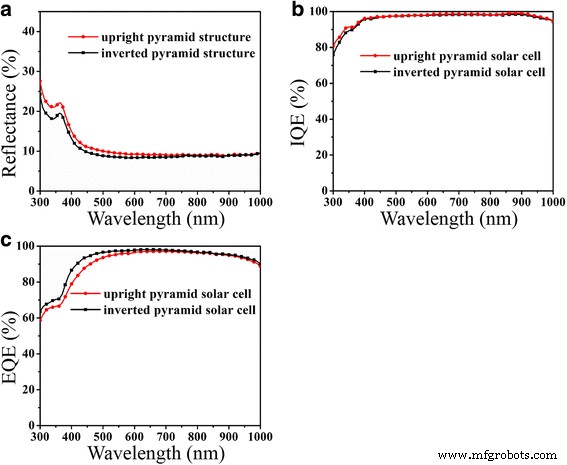

Teniendo en cuenta tanto la capacidad de atrapar la luz como el diseño fácil de la microestructura de la superficie para la pasivación, elegimos la estructura de pirámide invertida con un ancho de 1 μm para fabricar células solares. La resistencia de la caja y la propiedad de la película SiNx por PECVD de obleas sc-Si piramidales invertidas y verticales se comparan en la Tabla 1. Probamos diez conjuntos de muestras de prueba y muestras de control (cada conjunto contenía 10 piezas). La brecha de la resistencia de caja promedio entre las obleas de sc-Si de pirámide invertida y vertical era pequeña, incluso la uniformidad de la distribución de sc-Si de pirámide invertida llevó a la de una vertical un poco observada a partir de los datos de STD. La comparación de la propiedad de pasivación de la película de SiNx por PECVD sugiere que la película de SiNx pasivada en sc-Si con estructura piramidal invertida es 10 nm más delgada y tiene un índice de refracción 0.14 más alto en comparación con la pirámide vertical. Significa que el costo de pasivación de la estructura piramidal invertida puede ser menor que el de la estructura vertical, especialmente cuando la propiedad de la película de SiNx pasivada en la estructura piramidal invertida es similar a la de la estructura vertical. Es beneficioso para la aplicación de industrialización de esta tecnología de texturizado. La reflectividad promedio, la eficiencia cuántica interna (IQE) y la eficiencia cuántica externa (EQE) se muestran en la Fig. 6. La reflectividad promedio de la estructura piramidal invertida en ancho con 1 μm fue 1% menor que la de las verticales en la producción de plantas ( Figura 6a). El proceso de deposición de película de SiNx de la célula solar sc-Si con estructura piramidal invertida fue el mismo que el de la pirámide vertical sc-Si. Como se muestra en la Fig. 6b, el IQE de la celda solar sc-Si piramidal invertida era similar al de la vertical. Por otro lado, el EQE de la célula solar sc-Si con estructura piramidal invertida que se muestra en la Fig. 6c mejoró en una longitud de onda de 300 a 600 nm. Se asumió que la técnica PECVD no optimizada impedía la mejora del IQE de la celda solar sc-Si piramidal invertida, y el adelanto del EQE en una longitud de onda corta de 300 a 600 nm podría atribuirse a la superioridad de la reflectividad en la longitud de onda corta descrita anteriormente.

Comparación de a espectros de reflectancia, b IQE y c EQE. un Espectros de reflectancia de estructuras piramidales invertidas y verticales. b IQE y c EQE de células solares sc-Si piramidales invertidas y verticales

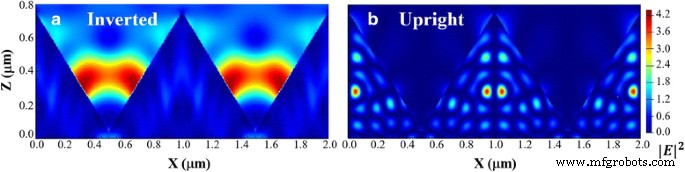

Se utilizó un análisis tridimensional (3D) de dominio de tiempo de diferencia finita (FDTD) para simular y analizar el efecto fotovoltaico cerca de la interfaz de la estructura piramidal invertida. La dimensión de simulación de pirámides invertidas / verticales se diseñó con 1 μm de ancho. Usamos λ =631.57 nm para calcular la intensidad del campo eléctrico (| E | 2 ) distribución de ondas electromagnéticas, que estaba cerca del pico de irradiancia de los espectros solares. Como los resultados de la simulación se muestran en la Fig. 7a, b, la energía de la onda electromagnética a 631.57 nm se reunió principalmente dentro de la pirámide invertida, que era mucho más fuerte que la de la vertical. Este hallazgo de simulación confirma la mayor capacidad de captura de fotones de la estructura piramidal invertida.

Simulación FDTD de la distribución de la intensidad del campo eléctrico en una estructura piramidal invertida / vertical sc-Si. Simulación 3D FDTD de la distribución de la intensidad del campo eléctrico en una estructura piramidal invertida / vertical sc-Si. El tamaño de la pirámide invertida / vertical está diseñado a 1 μm

La principal comparación de rendimiento eléctrico de dos tipos de células solares sc-Si se muestra en la Tabla 2. La célula solar sc-Si con estructura piramidal invertida muestra una mayor eficiencia de 20,19% y densidad de corriente de cortocircuito ( J sc ) 0,22 mA cm −2 más alto que el de la vertical, lo que reconfirma el hallazgo de simulación 3D FDTD. El voltaje de circuito abierto ( V oc ) de la célula solar sc-Si con estructura piramidal invertida alcanzó los 647 mV, 2 mV más alta que la de la célula solar piramidal vertical. En combinación con el resultado IQE, V oc La ventaja de la célula solar piramidal invertida se ampliaría si se optimizara la técnica de pasivación. Su factor de llenado (FF) fue 0.05% más alto que el vertical. Otras medidas de mejora de la eficiencia de conversión fotoeléctrica deben centrarse en la restricción efectiva de la recombinación Auger, una mayor capacidad de captura de luz y una mejor técnica de pasivación.

Conclusiones

En resumen, el sc-Si con microestructura piramidal invertida fabricado mediante texturizado alcalino modulado combinado con MACE optimizado mostró un gran potencial para optimizar tanto la reflectividad óptica como el tamaño de la microestructura en comparación con cualquier otra tecnología de texturizado. La eficiencia de conversión de las células solares sc-Si con estructura piramidal invertida diseñada con un tamaño de 1 μm alcanzó el 20,19%, y la densidad de corriente de cortocircuito de la célula solar fue de hasta 38,47 mA cm −2 . Como era de esperar, la propiedad de la celda mejorará si continúa la optimización de la estructura invertida o la tecnología de texturado.

Abreviaturas

- 3D:

-

Tridimensional

- ALD:

-

Deposición de la capa atómica

- EDS:

-

Espectrómetro de dispersión de energía

- EQE:

-

Eficiencia cuántica externa

- FDTD:

-

Dominio de tiempo de diferencia finita

- FF:

-

Factor de llenado

- IQE:

-

Eficiencia cuántica interna

- J sc :

-

Densidad de corriente de cortocircuito

- MACE:

-

Grabado químico asistido por metales

- mc-Si:

-

Silicio multicristalino

- PECVD:

-

Deposición de vapor químico mejorada con plasma

- RIE:

-

Grabado de iones reactivos

- sc-Si:

-

Silicio monocristalino

- SEM:

-

Microscopio electrónico de barrido

- STD:

-

Desviación estándar

- V oc :

-

Voltaje de circuito abierto

Nanomateriales

- Optimización de la eficiencia de transferencia con una celda robótica

- Célula solar

- Células solares de grafeno de alta eficiencia

- PEDOT altamente conductivo:Capa transportadora de orificios transparentes PSS con tratamiento solvente para células solares híbridas orgánicas / de silicio de alto rendimiento

- Síntesis de nanocristales de ZnO y aplicación en células solares de polímero invertido

- Células solares de perovskita invertida altamente eficientes con capa de transporte de electrones CdSe QD / LiF

- Estudio numérico de un absorbedor solar eficiente que consta de nanopartículas metálicas

- Una investigación sobre una célula solar de silicio cristalino con una capa de silicio negro en la parte posterior

- RGO-PEDOT híbrido tratado con ozono UV:PSS como material de transporte de orificios eficiente en células solares planas invertidas de perovskita

- Eficiencia de conversión de energía mejorada de células solares de perovskita con un material de conversión ascendente de Er3 + -Yb3 + -Li + TiO2 tri-dopado

- Influencia de nanopartículas de agricultura con diferentes tamaños y concentraciones incrustadas en una capa compacta de TiO2 en la eficiencia de conversión de las células solares de perovskita