Tecnología de pila de combustible de hidrógeno para seguridad y confiabilidad

Cuatro cualidades que debe buscar en los accesorios para la tecnología de pilas de combustible de hidrógeno

Charles Hayes, ingeniero jefe de desarrollo de nuevos productos, y Charles Erml, director de productos, Swagelok

Uno de los desafíos más formidables en el desarrollo de vehículos e infraestructura de celdas de combustible de hidrógeno seguras, confiables y herméticas es la naturaleza del hidrógeno mismo.

El hidrógeno es un gas de molécula pequeña. Puede escapar fácilmente a través de las grietas más pequeñas y difundirse en los materiales diseñados para contenerlos. En el mercado del transporte, el hidrógeno también debe almacenarse a presiones superiores a 700 bar para lograr la densidad de energía necesaria en un vehículo. Y en las estaciones de servicio, los rápidos cambios térmicos y de presión también pueden afectar la integridad del sistema cuando el hidrógeno sale de los tanques de almacenamiento y se descomprime.

Estas circunstancias resaltan la importancia de un rendimiento sin concesiones en los accesorios que unen partes críticas de los sistemas de combustible de hidrógeno a alta presión. Los accesorios para la tecnología de celdas de combustible de hidrógeno deben demostrar algunas características críticas para una confiabilidad duradera. Si bien los accesorios tradicionales de cono y rosca se han utilizado en estas aplicaciones, existen opciones de mayor rendimiento disponibles en la actualidad. En esta publicación, analizaremos de cerca algunas características específicas de diseño de accesorios que hacen que el rendimiento sea ideal en la tecnología de hidrógeno:

Estanqueidad del sello

Dada la tendencia del hidrógeno a deslizarse a través de las aberturas más pequeñas, la hermeticidad del sello de gas y la resistencia a las fugas son algunos de los criterios de rendimiento más importantes para un accesorio.

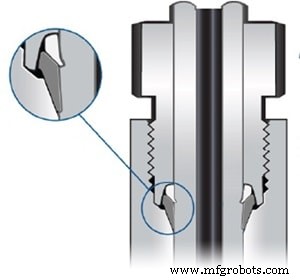

Muchas conexiones de tubos tradicionales se sellan a lo largo de una sola línea de contacto en una superficie estrecha. Si bien este sello puede ser suficiente para muchos líquidos y algunos gases, la naturaleza implacable del hidrógeno puede comprometerlo una vez que esté en funcionamiento. La vibración también puede ser un desafío para un sello de una sola línea.

Un mejor diseño para la contención de hidrógeno implica dos líneas de contacto a lo largo de superficies de sellado más largas:una a lo largo del tubo y otra a lo largo del accesorio. Estas superficies de contacto deben tener un ligero ángulo, lo que proporciona el nivel de tensión optimizado para mantener un sello sin concesiones. Ciertos estilos de racores de tubo de dos férulas pueden ofrecer este tipo de integridad de sellado.

Fuerza de agarre

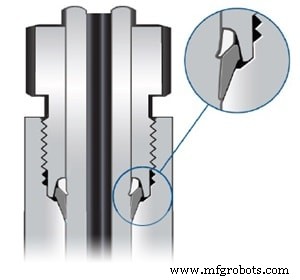

La fuerza de agarre del accesorio en el tubo es otro atributo clave de rendimiento que garantiza que el accesorio pueda soportar las altas presiones requeridas para el reabastecimiento de hidrógeno, así como la vibración significativa que puede ocurrir en un vehículo en movimiento.

Una empuñadura mecánica con collar que utiliza dos férulas es un diseño ideal para un accesorio de hidrógeno para crear una empuñadura robusta. Una férula frontal endurecida puede permitir que el accesorio muerda físicamente la tubería, creando una clasificación de presión muy alta. Mientras tanto, un diseño único de férula trasera permite una ligera cantidad de movimiento en el ajuste (llamado "retroceso de resorte") mientras mantiene el agarre y la fuerza. Este tipo de diseño crea una sólida resistencia a las vibraciones, ideal tanto para el funcionamiento en vehículos como para su uso en infraestructuras de reabastecimiento de combustible, donde los compresores y las condiciones dinámicas pueden generar vibraciones significativas.

Un diseño mecánico de dos férulas que permite la recuperación elástica también ayuda a los accesorios a soportar cambios térmicos drásticos que pueden hacer que los materiales crezcan o se encojan. Durante el reabastecimiento de combustible, las temperaturas del gas de hidrógeno pueden variar desde -50 ºC hasta la temperatura ambiente, lo que provoca problemas en el rendimiento de los accesorios convencionales de cono y rosca.

Instalación sencilla

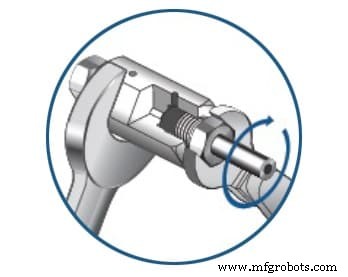

El diseño de ajuste adecuado es fundamental para un rendimiento fiable en uso. También puede generar eficiencias significativas en la instalación y el ensamblaje para los fabricantes de equipos originales (OEM) de vehículos con celdas de combustible de hidrógeno y los desarrolladores de infraestructuras de hidrógeno.

Algunos accesorios de agarre mecánico disponibles están diseñados con cartuchos preensamblados. Esto permite a los instaladores utilizar herramientas comunes y requiere una formación mínima para lograr un montaje rápido y sin errores. En comparación con los racores tradicionales de cono y rosca, que se han utilizado tradicionalmente en los sistemas de repostaje de hidrógeno, un diseño innovador como el Swagelok ® Los accesorios de la serie FK muestran importantes beneficios de instalación y montaje.

Una conexión confiable de cono y rosca requiere equipo especializado, altos niveles de habilidad del instalador y, por lo general, lleva 5 veces más tiempo ensamblar y probar que la serie Swagelok FK. La fabricación de vehículos tiene que ver con la velocidad, y la facilidad de instalación será fundamental a medida que se amplíe la infraestructura de hidrógeno. La tecnología de ajuste adecuada puede acelerar ambos.

Integridad de los materiales

El control de la corrosión es importante en cualquier aplicación en la que se espera que los racores para tubos proporcionen un rendimiento fiable. La corrosión se produce cuando un átomo de metal es oxidado por un fluido, lo que provoca una pérdida de material en la superficie del metal. Esta pérdida reduce el espesor de la pared de un componente y lo hace más propenso a fallas mecánicas. En las aplicaciones de transporte de hidrógeno, tanto los vehículos como las bombas de reabastecimiento de combustible están expuestos regularmente a condiciones climáticas adversas, por lo que es especialmente importante que los materiales de construcción puedan resistir la corrosión problemática durante la vida útil del sistema.

Además, las moléculas de hidrógeno se pueden absorber en la superficie del acero inoxidable y los átomos individuales se separan. Tienen un diámetro muy pequeño y pueden difundirse en la red cristalina austenítica formada por átomos mucho más grandes de hierro, níquel, cromo y molibdeno. La difusión en acero inoxidable 316/316L ocurre muy lentamente, pero a altas presiones y durante largos períodos de tiempo, se pueden acumular cantidades significativas de átomos de hidrógeno en la red. Este fenómeno se conoce como fragilización por hidrógeno. Incluso cuando están presentes en grandes concentraciones, los átomos de hidrógeno no tienden a afectar negativamente la resistencia del 316/316L. Sin embargo, si hubiera grietas por fatiga en un componente, los átomos de hidrógeno facilitarían que estas grietas se propaguen a través de un componente. Las aleaciones de bajo rendimiento pueden ser más susceptibles a este problema a largo plazo.

Además, las moléculas de hidrógeno se pueden absorber en la superficie del acero inoxidable y los átomos individuales se separan. Tienen un diámetro muy pequeño y pueden difundirse en la red cristalina austenítica formada por átomos mucho más grandes de hierro, níquel, cromo y molibdeno. La difusión en acero inoxidable 316/316L ocurre muy lentamente, pero a altas presiones y durante largos períodos de tiempo, se pueden acumular cantidades significativas de átomos de hidrógeno en la red. Este fenómeno se conoce como fragilización por hidrógeno. Incluso cuando están presentes en grandes concentraciones, los átomos de hidrógeno no tienden a afectar negativamente la resistencia del 316/316L. Sin embargo, si hubiera grietas por fatiga en un componente, los átomos de hidrógeno facilitarían que estas grietas se propaguen a través de un componente. Las aleaciones de bajo rendimiento pueden ser más susceptibles a este problema a largo plazo.

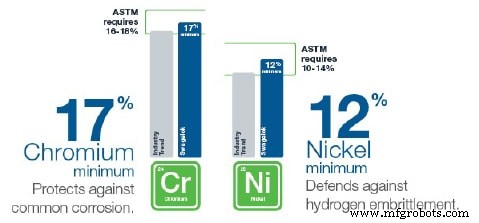

Las concentraciones más altas de cromo y níquel en los componentes del sistema de fluidos pueden ayudar a defenderse contra la corrosión común y la fragilización por hidrógeno al retener una mayor ductilidad en los componentes críticos. La Sociedad Estadounidense de Pruebas y Materiales (ASTM) requiere un mínimo de 10 % de níquel en acero inoxidable 316. Sin embargo, se ha demostrado que el acero inoxidable 316 de mayor calidad con un mínimo del 12 % de níquel es más adecuado para los desafíos únicos del hidrógeno.

Satisfacer las necesidades de los sistemas de hidrógeno

Si bien existe una variedad de racores de tubos de compresión y otros estilos que pueden aplicarse a los sistemas de combustible de hidrógeno, muy pocos están diseñados para satisfacer las muchas demandas de rendimiento únicas que requieren las aplicaciones de hidrógeno.

Los racores de la serie FK de Swagelok son la excepción. Con un diseño patentado, certificaciones EC-79 y EIHP y presiones nominales de hasta 1050 bar, la serie FK fue diseñada específicamente para su uso en aplicaciones de hidrógeno. Fabricados en acero inoxidable 316 con un contenido mínimo de níquel del 12 %, han encontrado uso en una amplia variedad de industrias y aplicaciones desde su introducción, y siguen siendo una opción óptima para los vehículos y la infraestructura de hoy y del mañana.

La viabilidad a largo plazo del transporte de hidrógeno dependerá de vehículos e infraestructura de hidrógeno seguros, fiables y duraderos. Seleccionar y especificar los componentes correctos para los sistemas críticos puede ayudar a lograr estos objetivos. ¿Interesado en aprender más? Póngase en contacto con Swagelok hoy mismo para analizar cómo podemos ayudarlo con sus necesidades de transporte.

Tecnología Industrial

- Una nueva era dorada para la tecnología industrial

- Hyperstone lanza la tecnología FlashXE para una máxima confiabilidad de 3D NAND

- Por qué la excelencia en confiabilidad es imperativa para la seguridad

- Un caso para actualizar camiones viejos

- Tecnología para logística:por qué fallan las implementaciones

- El combustible de hidrógeno está cambiando el futuro de la logística

- Ericsson:5G para la fabricación

- La tecnología de hidrógeno automatizada de Emerson para Toyota Australia

- 5 consejos de seguridad para trabajar con maquinaria

- Guantes de trabajo finos para la seguridad:Estilos Featherlite

- ¿Son las pilas de combustible de hidrógeno el futuro del transporte?