7 consejos para la seguridad del sistema de fluidos

7 consejos para construir sistemas de fluidos industriales más seguros

Ken Backus, ingeniero de campo, América del Norte

En una planta industrial o refinería, los posibles riesgos de seguridad acechan en cada esquina. Como gerente de planta, una de sus principales responsabilidades es reducir esos riesgos no solo para garantizar la seguridad, sino también para mantener el tiempo de actividad y preservar un flujo de ingresos constante en sus instalaciones.

Un área crítica de enfoque son los sistemas de fluidos industriales de su planta. Dichos sistemas a menudo transportan fluidos y gases a alta presión y alta temperatura que pueden aumentar las preocupaciones sobre la salud, la seguridad y el medio ambiente si algo sale mal. La falla del sistema de fluidos no es una opción. Afortunadamente, sus ingenieros y técnicos pueden implementar una variedad de estrategias para preservar la seguridad de sus sistemas de fluidos, particularmente durante el diseño.

1. Nunca mezcle componentes de diferentes fabricantes

Todos los componentes industriales no son iguales. Intercambiar y mezclar componentes fabricados por diferentes fabricantes puede resultar en un rendimiento impredecible, emisiones al medio ambiente, problemas de seguridad y mayores costos. Por ejemplo, es posible que los accesorios de media pulgada de diferentes fabricantes no tengan las mismas tolerancias. Combine los dos y puede introducir un mayor potencial de fugas o incluso una explosión peligrosa.

La obtención de un sello a prueba de fugas que resista la alta presión, la vibración, el vacío y los cambios de temperatura depende de tolerancias exactas, un control de calidad meticuloso y principios de diseño probados con el tiempo. Su mejor opción es elegir un proveedor de componentes consistente y confiable con productos de calidad fabricados con estándares rigurosos. El uso del mismo fabricante para cada componente dentro de su sistema de fluidos garantizará la compatibilidad en todas las operaciones de su sistema.

2. Minimice las oportunidades de error humano

Los errores pueden ocurrir incluso dentro de los equipos mejor entrenados. Sin embargo, hay muchas cosas que puede hacer para minimizar el potencial de error humano siguiendo los principios de diseño de sistemas de fluidos que tienen en cuenta la seguridad. Comience dedicando tiempo al etiquetado uniforme de los componentes. Puede colocar etiquetas detalladas en su equipo y mangueras para indicar lo que sucede dentro de ese sistema, lo que permite a los operadores realizar ajustes cuidadosos. También puede codificar con colores manijas, tubos y tuberías en toda su planta, para que los trabajadores puedan identificar de inmediato qué tipos de fluidos o gases fluyen a través de ellos, lo que reduce el margen de error.

Otra estrategia útil es instalar componentes adicionales para minimizar el riesgo de contacto accidental con objetos o personas en movimiento. Aún mejor, agregue un bloqueo en una válvula de proceso crítico para evitar la activación accidental y eliminar los problemas de seguridad.

3. Use componentes ideales para el trabajo

Cuando la seguridad de la planta es su máxima prioridad, rara vez vale la pena correr el riesgo de tomar una decisión basada en el precio al comprar componentes del sistema de fluidos. No podrá justificar ahorros en componentes menores si esa parte conduce a un evento de seguridad costoso.

En su lugar, confíe en marcas con una reputación comprobada y un historial en su aplicación. La selección de componentes ideales requiere una comprensión completa de las condiciones del proceso. Por ejemplo, si su sistema de fluidos genera una carga estática, desea utilizar una manguera con un núcleo de metal conductor o un núcleo de PTFE con negro de humo para disipar la estática en lugar de descargarla a través del núcleo de la manguera. Esta selección de materiales ayudará a prevenir futuras fugas. Además, asegúrese de comprar componentes solo a través de socios confiables y canales autorizados, ya que el inventario falsificado y deficiente puede dañar las operaciones de su sistema y la seguridad general de la planta.

4. Reduzca la complejidad siempre que sea posible

Reducir la complejidad del sistema de fluidos siempre que sea posible lo ayudará a minimizar las posibles complicaciones. La simplificación de los sistemas también permite eficiencias de mantenimiento, ya que los técnicos pueden solucionar problemas más fácilmente con menos componentes para analizar. Por ejemplo, considere cambiar los tramos de tubería por tubos flexibles para reducir los posibles puntos de fuga.

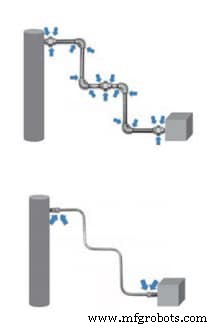

El conjunto de tubería anterior tiene siete accesorios y 17 puntos de fuga potenciales.

En comparación, la tubería de abajo tiene solo dos conexiones y cuatro posibles puntos de fuga.

Además, su equipo podría eliminar por completo las complejidades de las operaciones de su sistema haciendo que un proveedor construya conjuntos de sistemas de fluidos personalizados para usted. Ya sea que un ensamblaje se componga de unos pocos componentes o de un panel o gabinete completo, existe margen de error al ensamblar estas piezas. Un proveedor que puede construir repetidamente ensamblajes de alta calidad, respaldados por una garantía, eliminará cualquier conjetura de las manos de su equipo y le brindará la tranquilidad de saber que el ensamblaje es hermético.

5. Siga cuidadosamente las instrucciones del fabricante

El incumplimiento de los procedimientos documentados de montaje y desmontaje del sistema de fluidos puede parecer un error menor, pero puede tener consecuencias importantes. La mejor práctica es seguir los pasos de instalación del fabricante para evitar errores comunes, como:

- Ajustes insuficientes, lo que crea oportunidades para fugas y reventones

- No asegurarse de que el tubo descanse firmemente sobre el hombro del cuerpo del racor antes de apretarlo

- No revisar adecuadamente los tubos en busca de ovalidad, defectos o rayones que puedan comprometer un sello

- No verificar los extremos del grosor de la pared contra las limitaciones sugeridas por los fabricantes de accesorios

- No usar un calibrador de inspección de espacio adecuado para garantizar una suficiente elevación del ajuste

6. Factor de vibración y movimiento en diseños

Al ensamblar un sistema de fluido industrial desenergizado, puede ser fácil olvidarse de los efectos de la vibración de la máquina. Su equipo deberá tener en cuenta este factor en los diseños de sus sistemas para evitar daños en las tuberías o los accesorios, lo que podría causar fugas en los componentes. Agregue soportes adecuados para garantizar que los tubos y accesorios no se fatigan durante el uso de alta presión. Además, su equipo debe permitir un rango de movimiento adecuado para moverse  componentes, ya que el movimiento puede generar tensión adicional en los componentes y puntos de conexión.

componentes, ya que el movimiento puede generar tensión adicional en los componentes y puntos de conexión.

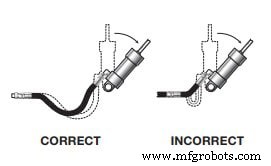

En algunos casos de vibración intensa, puede considerar cambiar a una manguera, que puede absorber la vibración mejor que los tubos. Cuando utilice una manguera en una aplicación de movimiento, distribuya el movimiento en una longitud suficiente para evitar curvas que sean más pequeñas que el radio de curvatura mínimo de la manguera. Una curvatura demasiado pequeña puede ocasionar una falla prematura de la manguera. Las mangueras deben reemplazarse con el tiempo, así que asegúrese de que la vida útil de los componentes también se tenga en cuenta en las consideraciones de diseño.

7. Tenga en cuenta la dureza de los tubos y la compatibilidad de materiales

Para garantizar una conexión de ajuste a prueba de fugas, es importante que los materiales de las tuberías del sistema de fluidos sean compatibles entre sí y tengan la dureza adecuada para permanecer conectados. La tubería de metal debe ser más suave que los componentes del accesorio, sujetando efectivamente el tubo. Por ejemplo, evite usar accesorios de latón con tubos de acero inoxidable, ya que el material del accesorio es demasiado blando para proporcionar una sujeción suficiente al tubo.

Si bien los pasos anteriores pueden parecer simples, a menudo se pasan por alto en la mayoría de las instalaciones. Asegurarse de que su equipo tenga en mente las mejores prácticas de diseño e instalación del sistema ayudará a que las operaciones de su planta se mantengan encaminadas. También es una buena práctica ofrecer a su equipo oportunidades de capacitación y cursos de actualización. Tomar las precauciones adecuadas y seguir los principios de diseño de sistemas de fluidos adecuados puede ayudar a evitar errores costosos y mejorar la seguridad de la planta a largo plazo.

Tecnología Industrial

- 7 consejos importantes para operaciones seguras de colectores de polvo

- 5 consejos para elegir el sistema de gestión de pedidos adecuado

- Consejos de seguridad para mover maquinaria pesada

- 5 consejos de seguridad para preparar equipos pesados

- Seguridad industrial:4 consejos para garantizar la seguridad en una plataforma petrolera

- ¡Alto! 3 consejos para la seguridad de las grúas aéreas

- 3 consejos de mantenimiento de seguridad para polipastos de cadena de grúa

- 7 consejos de seguridad inteligentes para plataformas marinas

- 9 consejos de seguridad efectivos para el lugar de trabajo industrial

- 3 consejos de seguridad para trabajar con grúas eléctricas

- 3 consejos de seguridad para estanterías de paletización