¿Qué es el Mantenimiento Productivo Total (TPM)?

El mantenimiento productivo total es un conjunto de procesos para mantener y mejorar los sistemas de producción, seguridad y calidad a través de los activos, las personas y los procesos que agregan valor a una organización.

Pero, ¿qué significa todo eso realmente?

Básicamente, es una combinación de cinco pasos y ocho actividades enfocadas en mantener todo en funcionamiento. Y al usar el mantenimiento productivo total (TPM), los departamentos de mantenimiento pueden hacer su trabajo mejor, más fácilmente y con mucho menos estrés.

Mantenimiento productivo total en el pasado

Entre 1950 y 1970, las empresas japonesas dedicaron mucho tiempo a analizar cómo perfeccionar la fabricación y descubrieron que la clave era involucrar a pequeños grupos de empleados de primera línea en proyectos de mejora. Para 1971, pusieron todo lo que habían aprendido en un sistema formal, mantenimiento productivo total. Ejemplo rápido de su importancia y alcance:la famosa fabricación JIT de Japón, donde las piezas llegan justo a tiempo, justo antes de que se necesiten, proviene y se basa en los principios y prácticas fundamentales de TPM.

Mantenimiento productivo total hoy

Es posible que se pregunte:"¿Qué tienen que ver conmigo las filosofías y prácticas de fabricación del Japón de la década de 1970?"

Resulta que podría ser mucho. El mantenimiento productivo total tiene los mismos objetivos que su departamento de mantenimiento, incluidos:

-

Menos tiempo de inactividad

-

Más tiempo de actividad

-

Seguridad mejorada

- Menos estrés

Otra conexión es cómo el software moderno de gestión de instalaciones facilita la implementación del mantenimiento productivo total. Si tiene un CMMS, puede hacer que TBM trabaje para usted.

El mantenimiento productivo total tiene dos secciones principales, la base 5S y los ocho pilares. Al observar cada parte, podemos comprender mejor el sistema como un todo.

Base 5S

Comienza con una lista de cosas que hacer en sus instalaciones. La idea es organizar todo a la perfección, crear el mejor ambiente y luego mantenerlo.

Existe cierto desacuerdo sobre cómo traducir las palabras del japonés original, pero las 5S generalmente aceptadas son:

-

Ordenar

-

Poner en orden

-

Brillo

-

Estandarizar

-

Sostener/Autodisciplina

Es importante recordar que es una lista numerada. Los pasos deben realizarse en orden porque los pasos posteriores se refieren a los anteriores y dependen de ellos.

Ordenar

En este paso, necesitas declutter. Deshazte de todo lo que no necesite estar allí. Algunas cosas las mueves a lugares mejores. Otros, los tiras. Cuando se deshace del desorden en la caja de herramientas y el inventario del departamento de mantenimiento, los técnicos pueden encontrar lo que necesitan más rápido. Cuando lo hace alrededor de los activos, los técnicos de mantenimiento pueden ver problemas potenciales más fácilmente durante los recorridos de rutina. Y cuando están trabajando en activos, hay menos que quitar del camino antes de que puedan comenzar.

El desorden mata el tiempo con la llave inglesa. Deshazte de él.

Establecer en orden con el software CMMS

Toma, toma lo que queda y comienza a organizarlo. Un lugar para cada cosa y cada cosa en su lugar. Por lo general, tiene más sentido organizar las cosas en términos de flujos de trabajo. Para los operadores, eso significa tener todo dispuesto de acuerdo con los pasos que siguen con un activo. Puede ser útil pensar en cada estación de trabajo como una mini línea de montaje.

Pero para el departamento de mantenimiento, es un poco diferente. Aquí tenemos el primer paso en el proceso TPM donde un CMMS es útil. Tome el inventario del departamento de mantenimiento, por ejemplo. ¿Cuál es la mejor manera de organizar todo? Algunas de sus decisiones estarán relacionadas con la seguridad. Los objetos pesados deben colocarse en los estantes inferiores, por ejemplo. Otro inventario puede tener requisitos específicos para la temperatura ambiente. Por ejemplo, no puede mantener nada bajo presión en el cobertizo de hojalata corrugada bajo el sol. Para todo lo demás, desea organizarlo de modo que las cosas que usa con más frecuencia sean las más fáciles de encontrar y extraer.

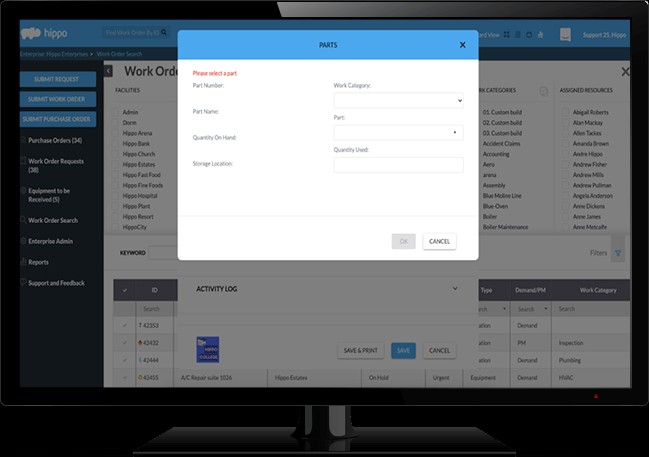

Con su software de gestión de inventario incorporado, su CMMS ayuda eliminando las conjeturas. ¿Necesita saber qué materiales se utilizan con más frecuencia? Consultar históricos de órdenes de trabajo y órdenes de compra. Lo mismo para las piezas de repuesto.

Cualquiera que sea la pieza de repuesto que más se use, colóquela en el estante a la altura de los ojos junto a la puerta.

Brillo

Solo tiene lo esencial y lo tiene ordenado para suavizar los flujos de trabajo de todos. Ahora necesita una manera de garantizar que todo ese trabajo dure. Brillar significa crear momentos en los que regresa y ordena, asegurándose de que todo funcione correctamente y en su lugar correcto.

Estandarizar con el software CMMS

Es genial querer brillar, pero también es fácil olvidar. Con el tiempo, las cosas que ordenaste y configuraste vuelven a su estado natural:desorden desorganizado. Estandarizar es donde configura un programa de brillo. Para los operadores, los últimos 15 minutos de cada turno se pueden reservar para brillar. De esa forma, el siguiente turno siempre comienza con una estación de trabajo limpia y agradable.

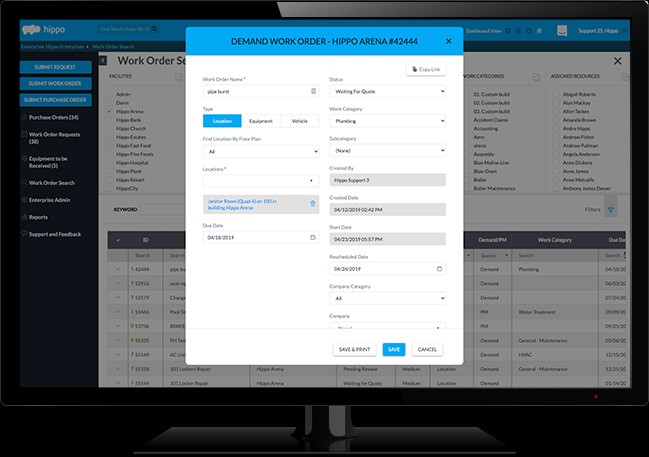

Para el departamento de mantenimiento, el brillo se puede programar en el CMMS como una orden de trabajo (PM) de mantenimiento preventivo con una lista de tareas personalizable. Una vez que está programado, el departamento puede verlo en el tablero de calendario fácil de leer.

Además de eso, el software envía recordatorios por correo electrónico, lo que hace que los mensajes privados sean imposibles de olvidar. Puede que se te olvide, pero el software recuerda y te lo recuerda.

Sostener/Autodisciplina con el software CMMS

En este paso, está asegurando sus ganancias continuas al asegurarse de que los operadores y los técnicos de mantenimiento vean el valor del mantenimiento productivo total. Los fabricantes japoneses descubrieron que una de las mejores maneras de obtener la aceptación de los empleados de primera línea era pedirles su opinión. Si parte del proceso es establecer un cronograma de brillo, es una buena idea pedir sugerencias a todos los involucrados. ¿Con qué frecuencia deberían "brillar" los operadores y los técnicos? ¿Qué tareas específicas deben integrarse en los PM? Cuantas más personas sientan que sus opiniones importan, más sentirán que el programa importa.

Específicamente, para el departamento de mantenimiento, es importante que todos estén debidamente capacitados en el CMMS. Tiene que ser una herramienta que usen, no una molestia que tengan que superar. Si actualmente está buscando un CMMS en el mercado, asegúrese de que sea fácil de usar y que venga con una buena capacitación y soporte continuo. No puede obtener la aceptación de un nuevo proyecto por parte de los técnicos si lo primero que les pide que hagan es lidiar con un CMMS frustrante.

Ocho pilares del mantenimiento productivo total

Las 5S son la base. Los ocho pilares están sobre esa base, sosteniendo el techo. Puedes hacerlos en cualquier orden.

Mantenimiento autónomo

Suena bastante ciencia ficción, ¿verdad? Pero no son los activos los que se mantienen a sí mismos. Son los operadores los que se hacen cargo de las sencillas tareas de mantenimiento. Piense en el activo como una casa y en el operador como el propietario. Los técnicos de mantenimiento son oficios. Si cada vez que la cortadora de césped necesitara más gasolina, el dueño de la casa llamara para cambiar, las cosas se moverían lentamente y costarían mucho dinero. Tiene mucho más sentido que el dueño de la casa se ocupe de todo lo que razonablemente pueda, y solo solicite un intercambio cuando no pueda resolver un problema de manera segura. La adición de aceite y la limpieza de los recortes están a cargo del propietario, pero llaman a un intercambio cuando se rompe el cable de tracción o el motor se apaga misteriosamente.

Mantenimiento planificado con software CMMS

Planificado es solo otro nombre para preventivo. En lugar de esperar a que algo salga mal, busca y soluciona proactivamente los pequeños problemas antes de que tengan la oportunidad de convertirse en grandes problemas. Un programa de mantenimiento preventivo ajustado ofrece muchos beneficios, que incluyen:

-

Tiempo de inactividad reducido

-

Mayor tiempo de actividad

-

Control de inventario más fácil

-

Menos órdenes de trabajo bajo demanda

Un buen CMMS es esencial para un programa eficiente porque el software le permite mirar hacia atrás y luego planificar el futuro. ¿Cómo? Primero, recopila todos los datos de sus órdenes de trabajo en una base de datos central, manteniéndolos seguros. No solo se actualizan todos sus datos en tiempo real, sino que también se realizan copias de seguridad todo el tiempo. Una vez que es seguro, hace que sus datos sean accesibles desde cualquier dispositivo móvil, en cualquier lugar y en cualquier momento. En segundo lugar, los informes generados automáticamente llenos de métricas de mantenimiento lo ayudan a comprender sus datos.

Una vez que pueda mirar hacia atrás rápidamente y ver con qué frecuencia se ha averiado un activo, por ejemplo, puede establecer los PM correctos. ¿La correa del motor se resbaló cada 20 días durante los últimos tres meses? Establezca un PM para inspeccionar y ajustar cada 17 días.

Mantenimiento de calidad con software CMMS

Aquí nuevamente, es solo otro nombre para un proceso bien conocido. Básicamente, se trata de un análisis de causa raíz, en el que, en lugar de simplemente solucionar un problema, intenta determinar qué lo causó. El consejo estándar es trabajar hacia atrás preguntando por qué cinco veces.

Por ejemplo, supongamos que el problema es que su automóvil no arranca.

Uno:"¿Por qué no arranca el auto?"

Respuesta:Es la batería descargada.

Dos:"¿Por qué se agotó la batería?"

Respuesta:El alternador no funciona, por lo que la batería no se estaba cargando.

Tres:"¿Por qué no funcionaba el alternador?"

Respuesta:El cinturón se rompió.

Cuatro:"¿Por qué se rompió el cinturón?"

Respuesta:Se volvió quebradizo por la edad y el uso.

Cinco:"¿Por qué no se cambió el cinturón viejo?"

Respuesta:No se siguieron las recomendaciones de mantenimiento del fabricante.

No siempre recuperarás cinco lugares. Pero cinco se considera una buena regla general.

Un buen CMMS es útil porque puede regresar y revisar todas sus órdenes de trabajo históricas y PM. Al observar qué trabajo se hizo, puede averiguar qué se perdió. Además, una vez que haya terminado su análisis de causa raíz, puede configurar PM para asegurarse de que no tenga que seguir lidiando con los mismos problemas. No tiene sentido averiguar el motivo de un problema si no puede evitarlo en el futuro.

Mejora enfocada con el software CMMS

La teoría aquí es que la mejora es un proceso continuo. Siempre estás buscando otro pequeño ángulo para aprovechar, otro truco aquí y allá para salir adelante. Todos comparten esta responsabilidad. Todo el mundo tiene los ojos abiertos para ver si hay posibilidades de mejorar.

Un buen CMMS respalda este pilar de varias maneras. Las instrucciones personalizables y las listas de verificación en las órdenes de trabajo y los MP significan que el mantenimiento se realiza de la misma manera cada vez. Esto es importante porque antes de que pueda encontrar formas de mejorar sus flujos de trabajo, debe asegurarse de que se sigan los actuales.

También facilitan que el departamento de mantenimiento adopte nuevos procesos y flujos de trabajo de mantenimiento de instalaciones. En lugar de tener que sentarse y explicarle todo a cada técnico, los gerentes simplemente pueden actualizar las plantillas de órdenes de trabajo.

Mantenimiento temprano de equipos

Todo el mundo sabe que los activos tienden a ser más caros cuando envejecen. Pero también pueden ser costosos desde el principio. La instalación, las averías de operadores sin experiencia y los técnicos que tardan más en reparar activos desconocidos cuestan dinero. Para este pilar, las organizaciones intentan evitar estos primeros problemas asegurándose de que los operadores y técnicos obtengan máquinas que sean fáciles de aprender y reparar. Ejemplo rápido:la colocación de paneles de acceso puede tener un gran efecto sobre la vida útil de un activo.

Educación y formación y TPM administrativo y de oficina

Estos dos son lo suficientemente cercanos como para hablar de ellos como uno solo. Aquí, está difundiendo el evangelio del mantenimiento productivo total hacia arriba y hacia abajo en el organigrama. Desde el frente hasta la oficina principal. La idea es que una vez que todos entiendan los beneficios de los pasos y pilares, apoyarán el proyecto y colaborarán.

Condiciones ambientales de salud y seguridad con el software CMMS

Este es enorme. Las empresas se preocupan por la salud y la seguridad de sus empleados y hacen todo lo posible para prevenir accidentes. También se preocupan por el resultado final, y los accidentes pueden ser costosos con multas ambientales y reglamentarias. Los grandes accidentes destruyen el activo más importante de una empresa, su reputación. Lo último que quieres es que Hollywood haga una película sobre el desastre de tu empresa.

Un buen GMAO hace que tus instalaciones sean más seguras. El portal de solicitud de mantenimiento abierto significa que cualquier persona puede comunicarse de manera confiable con el departamento de mantenimiento si tiene problemas de seguridad. Cuando un operador ve que una barra de seguridad está floja o que hay una mancha de aceite junto a un activo que causa un riesgo de resbalón, el departamento de mantenimiento lo sabe de inmediato. Los problemas se solucionan antes de que alguien salga lastimado.

Siguientes pasos

No pienses en ello como una propuesta de todo o nada. Puede ver los beneficios incluso si solo prueba algunos de los cinco pasos y los ocho pilares. Puede tomar las partes que tengan sentido para sus operaciones y dejar el resto. O puede comenzar con algunos y abordar el resto una vez que esté listo. Independientemente de su camino con TPM, el software CMMS correcto lo acerca al progreso que desea.

Y Hippo está aquí para ayudarlo a obtener la solución que mejor se adapte a sus necesidades, desde responder sus preguntas sobre todo lo relacionado con el mantenimiento hasta ayudarlo a reservar una demostración de software en vivo.

Resumen

El mantenimiento productivo total (TPM) es una combinación de procesos para controlar los sistemas de producción, seguridad y calidad, centrándose en los activos, las personas y los procesos que agregan valor a una organización. Aunque tiene sus raíces en la industria automotriz japonesa, hoy en día las empresas de todo el mundo y de todas las industrias lo utilizan para reducir sistemáticamente el tiempo de inactividad y mejorar la seguridad. El proceso comienza organizando todo en sus instalaciones para hacer la vida más fácil para todos. La base 5S incluye los pasos específicos y ordenados, clasificar, poner en orden, brillar, estandarizar y sostener. A partir de ahí, pasa a los ocho pilares del mantenimiento productivo total, que puede realizar en cualquier orden. Es importante recordar que muchos de estos son iterativos, por lo que debe volver atrás y rehacerlos. Debido a que hay muchos pasos y muchos de ellos dependen de las actividades de tiempo en todo el departamento, una solución CMMS moderna hace que la implementación de TPM sea mucho más fácil.

Mantenimiento y reparación de equipos

- ¿Qué es la cultura de confiabilidad?

- Cómo implementar el mantenimiento productivo total

- ¿Qué es la mantenibilidad garantizada?

- Vodcast:Introducción al mantenimiento productivo total

- Unilever expande el programa de Mantenimiento Productivo Total con la ayuda de Informance

- ¿Qué es el mantenimiento de planta?

- ¿Qué es el mantenimiento de fábrica?

- ¿Qué es el Mantenimiento de Emergencia?

- ¿Qué es el Mantenimiento Predictivo?

- ¿Qué es el Mantenimiento Preventivo?

- Mantenimiento Productivo Total e IoT Industrial