Una guía completa para el mantenimiento correctivo

En este blog, hablamos muchas veces sobre los beneficios de la gestión proactiva de activos. Hoy, analizamos detenidamente el mantenimiento correctivo . y cómo puede ayudar a lidiar con fallas reales y potenciales.

Discutiremos qué es el mantenimiento correctivo, exploraremos sus similitudes con el mantenimiento reactivo, le mostraremos cómo incorporar de manera eficiente el mantenimiento correctivo en su flujo de trabajo y envolveremos este con algunos ejemplos.

Esta vez no hay introducciones largas, vayamos directamente al tema en cuestión.

¿Qué es el mantenimiento correctivo?

Hay algunas descripciones similares que se lanzan. Aún así, la esencia es esta:el mantenimiento correctivo se refiere a cualquier tarea de mantenimiento realizada para restaurar el equipo, la máquina o un sistema para que funcione correctamente.

Se realiza el mantenimiento correctivo:

- para resolver un problema detectado mientras realizaba otros trabajos de mantenimiento

- cuando un operador de máquina detecta un problema con el activo que necesita ser corregido

- después de que el sensor de monitoreo de condición envíe una alerta sobre un problema de rendimiento

- después de una avería de la máquina

En un escenario ideal, la mayor parte de su trabajo de mantenimiento correctivo se realizaría corrigiendo problemas menores en equipos (parcialmente) funcionales , sin abordar las averías en toda regla.

Si observa solo la definición, podría preguntarse: ¿No es el mantenimiento correctivo simplemente otro de la larga lista de sinónimos de mantenimiento reactivo (como mantenimiento de averías y funcionamiento hasta el fallo)?

Si bien son similares, podríamos argumentar que no describen lo mismo.

Por ejemplo, si alguien le preguntara qué estrategia de mantenimiento está utilizando, la mejor respuesta sería mantenimiento reactivo . Esto se debe a que el mantenimiento correctivo representa un tipo de acción de mantenimiento que está realizando y se utiliza como parte de cada estrategia de mantenimiento.

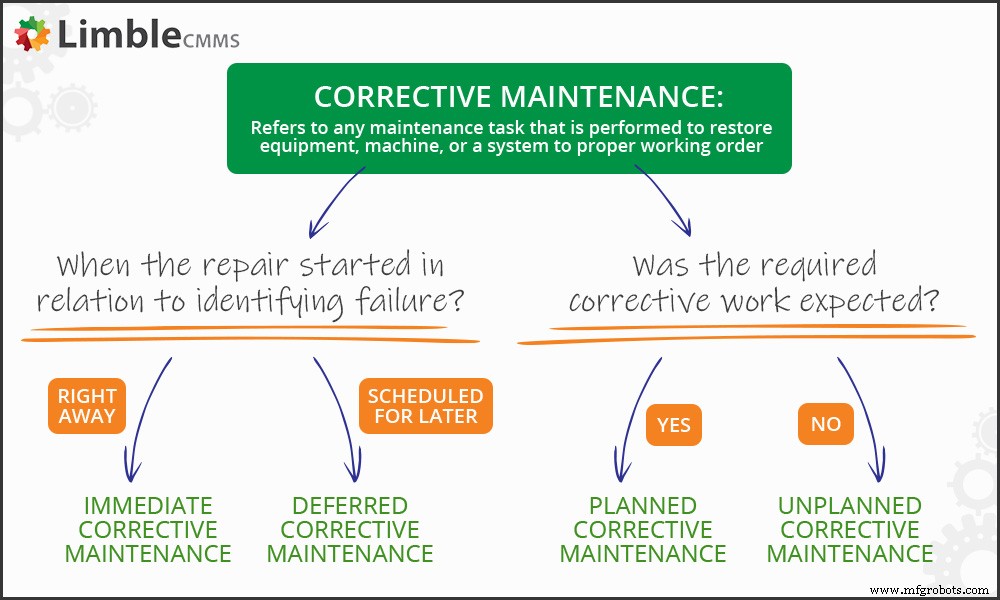

Tipos de mantenimiento correctivo

Antes de pasar a discutir cómo usarlo de manera eficiente, haremos una breve parada para ver un par de formas diferentes de clasificar las tareas de mantenimiento correctivo.

Mantenimiento correctivo inmediato vs diferido

Esta subdivisión se basa en cuándo se toman las acciones correctivas en relación con el momento en que se detectó el problema o la falla.

Mantenimiento correctivo inmediato se refiere a las acciones correctivas que tienen lugar inmediatamente después de la falla. Por ejemplo, un técnico detecta un problema durante el trabajo de rutina y lo corrige de inmediato.

Mantenimiento correctivo diferido se refiere a acciones correctivas que se posponen / programan para más adelante. Hay muchas razones por las que se puede aplazar el mantenimiento correctivo, como:

- se necesitan técnicos en un caso de mayor prioridad

- las piezas de repuesto no están disponibles

- debe llamar a un especialista para que realice las acciones correctivas necesarias

Puede obtener más información sobre el mantenimiento diferido aquí.

Mantenimiento correctivo planificado y no planificado

A la gente le gusta pensar que el mantenimiento reactivo representa la falta de un plan de mantenimiento, pero no siempre es así.

No vale la pena poner todos los activos en un programa de mantenimiento predictivo . A veces, decide conscientemente dejar que una máquina funcione hasta que falle y programar una acción correctiva cuando ocurre la falla. Esto es lo que llamaría mantenimiento correctivo planificado . Se puede aplicar a activos de baja prioridad o aquellos que tienen una alta tolerancia a fallas.

Desafortunadamente, las cosas no siempre van según lo planeado. Las averías inesperadas que deben resolverse lo antes posible son la realidad para muchas empresas. Estos escenarios requieren la realización de acciones correctivas repentinas para que los activos vuelvan a funcionar. De ahí el mantenimiento correctivo no planificado .

Beneficios de realizar el mantenimiento correctivo de la manera correcta

Tener un proceso de mantenimiento correctivo optimizado trae consigo múltiples beneficios como:

- duración reducida del mantenimiento planificado y no planificado

- menos trabajo de mantenimiento de emergencia, ya que muchos problemas menores pueden corregirse antes de que provoquen fallas funcionales; esto también extiende la vida útil de los activos

- El mantenimiento correctivo se puede utilizar para ayudar a mantener los activos en buenas condiciones operativas, lo que crea un entorno de trabajo más seguro

El objetivo de todo equipo de mantenimiento es ser rápido y eficaz, especialmente cuando se trata de averías inesperadas y mal funcionamiento de la máquina. Esa es una razón suficiente para que cada departamento de mantenimiento observe más de cerca cómo están realizando el mantenimiento correctivo.

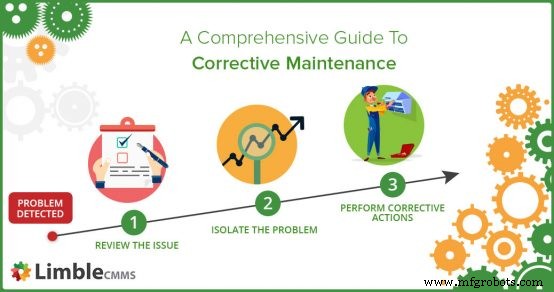

Cómo utilizar el mantenimiento correctivo de manera eficiente

Si depende en gran medida del mantenimiento reactivo en su organización, debe desarrollar un flujo de trabajo de mantenimiento correctivo pragmático.

Ser eficaz en el mantenimiento correctivo significa que:

- los operadores de máquinas y otros empleados tienen una manera rápida y fácil de informar problemas

- los técnicos que están haciendo el trabajo tienen acceso rápido a toda la información necesaria (como descripción del problema, historial de activos, instrucciones del OEM ...) para realizar acciones correctivas

- tiene una manera eficiente de programar y monitorear el progreso de todas las tareas de mantenimiento, así como la capacidad de administrar la prioridad de las tareas

- tiene una línea de comunicación abierta para que la información pertinente se pueda comunicar fácilmente entre los diferentes miembros del equipo

Incluso si está ejecutando una estrategia de mantenimiento proactivo, realizar algunas tareas correctivas de vez en cuando es una realidad inevitable. Entonces, por el bien de todos, exploremos cómo sacar el máximo provecho del mantenimiento correctivo y cómo un CMMS puede respaldar estos esfuerzos.

# 1) Minimice la necesidad de acciones correctivas en primer lugar

Siempre será necesario algún nivel de mantenimiento correctivo. El desgaste regular es inevitable y debe tratarse. Lo que puede hacer es concentrarse en prevenir averías importantes y gestionar los factores que contribuyen al deterioro de la máquina.

Puede hacerlo de la siguiente manera:

- no empujar a las máquinas más allá de sus límites

- utilizando repuestos y materiales recomendados para el mantenimiento de rutina

- utilizando únicamente los insumos recomendados en el proceso de fabricación

- implementación de tecnología de monitoreo de condición o mantenimiento autónomo para que los problemas se detecten más temprano que tarde

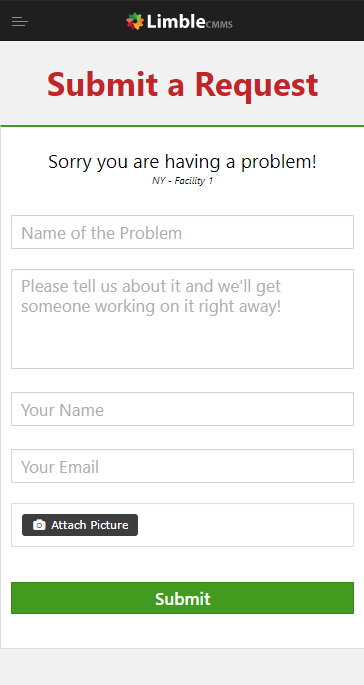

# 2) Optimice el proceso de emisión de boletos

Si desea asegurarse de que todas las acciones correctivas se aborden con prontitud, necesita un sistema en el que los empleados tengan una manera fácil de enviar un ticket, mientras que el equipo de mantenimiento tenga una manera fácil de supervisarlo y administrarlo.

Para aquellos que realizan un seguimiento de todo manualmente, generalmente tiene un par de opciones viables:

- Configure un buzón de solicitud de trabajo que las personas puedan usar para entregar los tickets de solicitud de trabajo. Se puede designar a alguien del equipo de mantenimiento para que marque la casilla con frecuencia y lo asigne de acuerdo con su prioridad.

- Designe a una persona en el equipo de mantenimiento que sea un punto de contacto para todas las solicitudes. Él o ella puede proceder a filtrarlos según su prioridad y configurar un sistema simple de emisión de tickets de mantenimiento utilizando hojas de cálculo.

Si no tiene este proceso establecido, sus técnicos de mantenimiento terminarán en una situación en la que comenzarán a recibir llamadas telefónicas de solicitud de trabajo en medio de otro trabajo importante. Esto no solo los ralentizará, sino que también provocará una fricción innecesaria. Sin mencionar cómo los problemas que se envían solo de boca en boca (sin un rastro en papel o digital) pueden olvidarse fácilmente y dejarse desatendidos.

Solo piense en cuántos problemas grandes son la consecuencia directa de problemas pequeños que no se solucionaron a tiempo, y rápidamente se dará cuenta de por qué esto es tan importante.

Cómo optimizar la emisión de boletos con CMMS

Si tiene un software de mantenimiento que ofrece un portal de solicitud de trabajo, cualquier empleado de su organización puede usarlo para enviar una solicitud de mantenimiento de manera rápida y sencilla. Para facilitar aún más las cosas, este proceso se puede optimizar aún más con códigos QR .

A modo de ejemplo, así es como se implementa un sistema de solicitud de trabajo en Limble:

Si bien los sistemas de venta de boletos mencionados aún pueden funcionar, no es raro que los boletos se pierdan y se dupliquen, lo que puede generar mucha frustración para todos los involucrados y prolongar los costosos tiempos de inactividad. La forma digital de rastrear y enviar solicitudes de trabajo es muy superior.

# 3) Optimice su flujo de trabajo

No importa si el problema se encuentra durante una inspección regular o si un técnico de mantenimiento sale del sitio para atender una solicitud de trabajo enviada. Saber lo que necesita hacer y tener información vital a mano acelerará significativamente su trabajo.

Aquí hay algunas cosas que puede hacer para garantizar la calidad y la velocidad de cualquier proceso de mantenimiento correctivo:

- enséñeles a todos cómo describir adecuadamente el problema y enviar la solicitud de trabajo, así como cuál es la información adicional valiosa que pueden dejar y que podría ser útil para los técnicos

- asegurarse de que los técnicos tengan acceso a las recomendaciones del OEM, los registros del historial de activos, los patrones de fallas y cualquier otra información que puedan necesitar

- crear un conjunto de procedimientos de mantenimiento estándar los técnicos pueden seguir cuando se trata de activos complejos

- configurar listas de verificación de mantenimiento para tareas correctivas comunes

- asegúrese de que las piezas de repuesto necesarias estén disponibles para que los técnicos no tengan que improvisar soluciones de la nada

Por último, pero no menos importante, también debe asegurarse de que sus técnicos estén debidamente capacitados para las tareas que se les asignan. De lo contrario, hacer todo lo que acabamos de mencionar será inútil.

Cómo ajustar su flujo de trabajo con CMMS

Hay muchas formas diferentes en las que el CMMS móvil puede optimizar su flujo de trabajo , pero nos centraremos en las cosas que afectan la forma en que realiza las tareas correctivas.

A continuación, se incluye un breve fragmento de funciones útiles que un CMMS moderno puede proporcionar en este contexto:

- acceso rápido a registros e informes de mantenimiento para cada activo

- tarjeta de activos centralizada que proporciona una forma rápida de encontrar cualquier información disponible sobre el activo en cuestión (como recomendaciones de OEM, patrones de fallas, procedimientos de mantenimiento y listas de verificación)

- gestión de repuestos El sistema le ayuda a controlar su inventario para que nunca se quede sin piezas de repuesto

Además de todo lo mencionado, un sistema de gestión de mantenimiento computarizado también mejora su programación y comunicación, que discutiremos a continuación.

# 4) Administrar la programación

Si continúa con la encuesta de los departamentos de mantenimiento bien administrados, apostamos a que encontrará que una cosa que tienen en común es una estrategia de mantenimiento claramente definida complementada con una forma eficiente de administrar los programas de mantenimiento.

En primer lugar, veamos una descripción general de la información que desea tener disponible en todo momento:

- lista de tareas correctivas activas (en curso)

- lista de tareas correctivas que aún deben programarse

- qué técnicos están asignados a qué tareas correctivas

- quién es libre de cubrir las tareas correctivas que aún deben programarse y cuándo (lo que infiere que la persona que asigna las asignaciones debe estar al tanto de la programación de todos los integrantes de su equipo de mantenimiento).

Si no tiene conocimientos técnicos, tener una pizarra grande que sirva como tablero de trabajo puede brindarle una descripción general decente de la información necesaria (cuando se ejecuta un pequeño equipo de mantenimiento).

Los equipos más grandes tienen que emplear alguna tecnología con una base de datos centralizada si esperan tener alguna oportunidad de mantener el control de su trabajo y los costos operativos. MS Outlook, combinado con diferentes hojas de cálculo, fue una de las primeras soluciones. Aún así, con la mayor disponibilidad de los sistemas de mantenimiento computarizados, hay pocas razones para seguir intentando "arreglárselas" con esos métodos obsoletos.

Un problema al que se enfrentará a menudo, sin tener en cuenta cómo programar y realizar un seguimiento del trabajo correctivo, es el problema prioritario . . Como los gerentes de mantenimiento tienen que operar con recursos limitados, algunas tareas correctivas deberán retrasarse o reprogramarse. Si bien esto se puede abordar caso por caso, tampoco es una mala idea asignar diferentes niveles de prioridad a sus activos, para que todos sepan de inmediato qué tareas correctivas tienen prioridad.

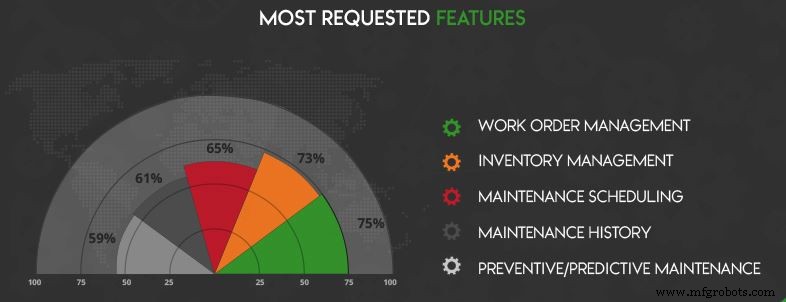

Cómo mejorar la programación con CMMS

Según esta investigación que hicimos el año pasado, la programación de mantenimiento fue una de las funciones más solicitadas en un CMMS.

Eso no nos sorprendió porque los sistemas CMMS se desarrollaron inicialmente para ayudarlo a rastrear y administrar el trabajo de mantenimiento.

Esto significa que le permiten digitalizar su programación de mantenimiento. Lo único que debe hacer de antemano es agregar activos y técnicos de mantenimiento a su software.

Después de eso, puede asignar de manera efectiva tareas correctivas a los técnicos libres, rastrear el progreso del trabajo, reasignar técnicos a otros trabajos o reprogramar el trabajo como mejor le parezca, todo con solo unos pocos clics.

Para obtener más información sobre cómo CMMS mejora sus capacidades de programación, asegúrese de leer nuestra guía detallada paso a paso sobre cómo crear un plan de mantenimiento preventivo .

N.º 5) Garantice los canales de comunicación adecuados

No importa cuánto lo intente, nunca podrá idear un conjunto de procedimientos que funcionen para todos, en cualquier situación. Tendrá que compartir información adicional sobre la marcha.

Además de eso, no debe olvidar que las tareas correctivas no son solo un problema para su equipo de mantenimiento. Las personas que trabajan con activos que están a la espera de ser reparados también necesitan estar informadas sobre el progreso del trabajo de mantenimiento.

Imagine una situación en la que el gerente de mantenimiento no le notificó al gerente de línea que el técnico está entrando. Si un encargado de mantenimiento aparece al azar para arreglar algo, existe una posibilidad decente de que tenga que sentarse durante 20 minutos hasta que la producción se detiene o el espacio está limpio y listo para que él comience. Todos estamos de acuerdo en que esto es ineficiente.

Asegurarse de que todos estén en sintonía significa que debe tener una línea clara de comunicación entre todos los que de alguna manera se ven afectados por el trabajo correctivo que debe realizarse. Hágales saber qué está mal y cuánto tiempo llevará solucionar el problema para que pueda programar el trabajo con una superposición mínima.

Cómo el CMMS móvil abre líneas de comunicación

Para esta sección en particular, queríamos centrarnos en CMMS para dispositivos móviles porque esa movilidad es lo que permite la comunicación en tiempo real.

No podemos hablar en nombre de otros proveedores de CMMS, pero si usa Limble, esto es lo que puede hacer:

- utilizar el portal de solicitudes de trabajo para enviar tickets y realizar un seguimiento de su progreso (lo que minimiza las solicitudes innecesarias de actualizaciones que ralentizan a todos)

- Comunique rápidamente los cambios de prioridad de las tareas con su equipo de mantenimiento a través de notificaciones en la aplicación y por correo electrónico

- todas las personas con acceso a la herramienta pueden dejar comentarios e imágenes en órdenes de trabajo específicas, que los técnicos de mantenimiento suelen utilizar para colaborar en problemas complejos desde ubicaciones remotas

Los datos recopilados de nuestros clientes sugieren que el uso de nuestras aplicaciones móviles Android e IOS mejoró su organización, comunicación, responsabilidad y productividad en un 30%.

Si está interesado en probar Limble CMMS, puede:

- comience una prueba gratuita de 30 días

- solicite una demostración

- pruebe nuestra demostración personal (al hacer clic en este enlace se abrirá Limble en un entorno de prueba)

Ejemplos de mantenimiento correctivo

Antes de terminar el día, analicemos algunos ejemplos de mantenimiento correctivo y veamos cómo se aplica en la práctica.

Ejemplo n. ° 1:después del desglose de activos

Este es el ejemplo más básico y común de acción de mantenimiento correctivo.

Imaginemos que tiene una planta de producción. Una máquina se avería y toda la línea de producción se detiene. Envía a alguien de su equipo de mantenimiento para que inspeccione y solucione el problema. El técnico escucha la descripción del problema, realiza una inspección para ver si se trata de una falla mecánica o eléctrica. Encuentra la pieza defectuosa y la reemplaza, lo que vuelve a poner el activo en la condición para realizar su función prevista.

El técnico analizó una avería inesperada, aisló el problema e hizo las correcciones necesarias, es decir, realizó trabajos correctivos no planificados .

Ejemplo n. ° 2:problema detectado durante el trabajo de mantenimiento preventivo

Para este ejemplo, imaginemos a un técnico de mantenimiento que realiza una tarea de mantenimiento programada que consiste en un cambio de aceite y una inspección visual. Mientras hace eso, se da cuenta de que un cojinete está desgastado y necesita ser reemplazado. Había rodamientos de repuesto en stock, por lo que puede realizar el reemplazo de inmediato, haciendo lo que podríamos llamar mantenimiento correctivo inmediato .

Ejemplo n. ° 3:los sensores muestran una desalineación fuera del límite

Para el último ejemplo, pongámonos en la piel de un gerente de mantenimiento que tiene todos sus activos esenciales en un programa de mantenimiento basado en la condición. Eso significa que adaptó todos los activos críticos con sensores para monitorear el estado de sus máquinas en tiempo real.

Si está considerando implementar sensores de monitoreo de condición en sus instalaciones, asegúrese de revisar nuestra configuración de sensor modular de IoT que resuelve el problema de las instalaciones complicadas y costosas.

Para este ejemplo, arrojaremos algunos números arbitrarios.

Después de un tiempo, un sensor inalámbrico montado en un eje giratorio de una bomba indica que el eje está desalineado durante 5 milímetros. En comparación, las condiciones operativas seguras permiten solo hasta 3 milímetros de desalineación. Esto indica que algunas acciones correctivas deben programarse lo antes posible.

Ahora, tenga en cuenta que la falla del equipo aún no sucedió . La bomba aún funciona según lo previsto, pero la pérdida puede ocurrir en cualquier momento, lo que presenta un alto costo y riesgos de seguridad. Afortunadamente, los técnicos pueden desmontar la bomba de inmediato y realizar acciones correctivas, ya sea un simple ajuste de piezas sueltas o el reemplazo de piezas agrietadas.

Este ejemplo ilustra cómo se realiza el mantenimiento correctivo en activos que no Todavía no alcanza el fallo funcional. Si bien las fallas siguen siendo el desencadenante más común del mantenimiento correctivo, el mayor uso de equipos de monitoreo de condición y análisis predictivo abre la puerta a otros tipos de desencadenantes.

Mantenerse a la vanguardia

Ninguna organización puede eliminar el mantenimiento correctivo de su organización, pero eso no debería impedirle reducir la cantidad de acciones correctivas no planificadas mediante el empleo de medidas de mantenimiento proactivo.

Esperamos que esta guía lo ayude a optimizar su proceso de mantenimiento correctivo para que pueda manejar adecuadamente el trabajo inesperado y acelerar las tareas correctivas planificadas.

Como siempre, si tiene alguna pregunta, no dude en ir a la sección de comentarios o envíenos un mensaje directamente a través de nuestro formulario de contacto .

Mantenimiento y reparación de equipos

- Una guía para implementar el mantenimiento productivo total

- Guía de indicadores clave de rendimiento de fabricación

- Una guía completa para la impresión 3D con inyección de material

- El futuro del mantenimiento:una guía práctica para la Industria 4.0

- Una guía sencilla para crear un programa de mantenimiento predictivo

- Mantenimiento basado en condiciones:una guía completa

- Una guía sencilla para las listas de verificación de mantenimiento preventivo

- Una guía para crear un programa de mantenimiento de equipos

- Una guía sencilla para la evaluación comparativa de mantenimiento

- Tu guía para la gestión del mantenimiento

- Guía básica para el mantenimiento de minicargadoras