Mantenimiento diferido:definición, costo y cómo mantenerlo bajo control

"Cada $ 1 en mantenimiento diferido cuesta $ 4 de las necesidades de renovación de capital en el futuro".

Al contrario de su reacción intestinal, mantenimiento diferido es una práctica con un propósito muy útil.

Los gerentes de mantenimiento a menudo trabajan con recursos limitados (ya sea presupuesto, tiempo o personal). Esto significa que hay muchas situaciones en las que algunos trabajos de mantenimiento deben posponerse y colocarse en trabajos pendientes de mantenimiento . hasta que resuelva los problemas de mayor prioridad.

Y eso no es problema. Todos deben tener un proceso definido sobre cómo lidiar con las tareas que deben retrasarse.

El problema es cuando permite que esas tareas se sigan acumulando, sin un plan sólido sobre cómo comenzar a reducir su acumulación. Si permite que esto continúe durante demasiado tiempo, terminará en una situación en la que tendrá que retrasar las reparaciones de activos críticos, lo que simplemente no es sostenible.

En este artículo, discutiremos qué es el mantenimiento diferido, trataremos de identificar problemas subyacentes que conducen a retrasos de mantenimiento locos y delinearemos un proceso simple que puede implementar en sus instalaciones para comenzar a reducir su retraso de mantenimiento diferido.

¿Qué es el mantenimiento diferido? | Definición de mantenimiento diferido

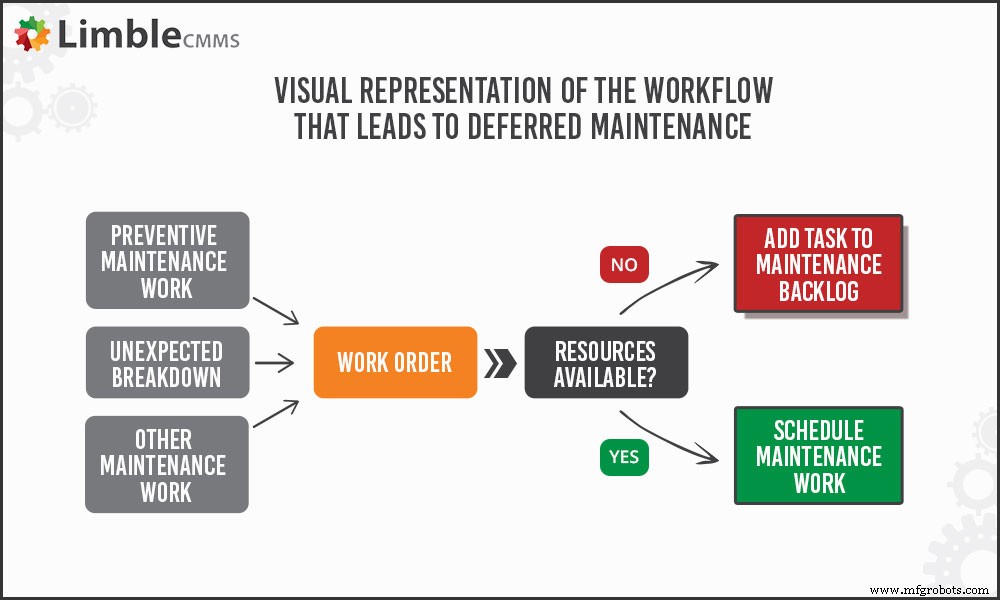

El mantenimiento diferido es una práctica de posponer el trabajo de mantenimiento para una fecha posterior debido a la falta de diferentes recursos.

No importa si estamos hablando de problemas inesperados o de trabajos de mantenimiento preventivo recurrentes; sea lo que sea que necesite hacer, si no tiene suficientes recursos para ejecutarlo, debe dejarlo en espera.

Motivos habituales de una acumulación de trabajos pendientes de mantenimiento

Si bien muchas organizaciones enfrentan desafíos únicos, existen algunos problemas comunes que conducen a grandes retrasos en el mantenimiento que se pueden identificar en cualquier industria:

- Falta de una sólida estrategia de mantenimiento proactivo. No es un secreto que el mantenimiento reactivo conlleva más trabajo de mantenimiento en el futuro. Dejando a un lado otros problemas, cuanto más trabajo tenga, mayor será la probabilidad de que algo de él tenga que retrasarse. Ahórrese el problema implementando un plan de mantenimiento preventivo o un programa de mantenimiento predictivo.

- Prácticas deficientes en el inventario de repuestos. Debe admitir que realizar trabajos de mantenimiento sin las herramientas y repuestos necesarios no es el camino a seguir. Busque implementar una gestión eficiente de las piezas de repuesto para que su trabajo pendiente de mantenimiento no aumente porque sus técnicos no tienen nada con qué trabajar.

- Los equipos de mantenimiento carecen de las habilidades necesarias. Si los técnicos de mantenimiento no saben cómo arreglar algo o tardan años en ejecutar tareas simples, su acumulación de mantenimiento diferido solo seguirá aumentando. Para remediar eso, asegúrese de que todos tengan la capacitación adecuada y el acceso a la información necesaria, como los registros de mantenimiento de equipos. Como último recurso, considere despedir a las personas que constantemente tienen un rendimiento inferior y no muestran ninguna mejora.

- Falta de mano de obra. Si las tareas de mantenimiento siguen acumulándose y sus técnicos tienen que hacer muchas horas extra, una de las razones puede ser que simplemente no tiene suficientes personas para atender todo.

- Problemas de presupuesto. La falta de financiación es a menudo un desafío general que puede ser la causa fundamental de todos los problemas discutidos anteriormente. Si la alta dirección no se está moviendo, solo le queda intentar optimizar el flujo de trabajo de mantenimiento para reducir costos; y haga algo de espacio en su presupuesto de esa manera. Observe cómo CMMS puede aumentar la productividad y reducir los costos de mantenimiento.

Ejemplos de mantenimiento diferido

Ejemplo n. ° 1 de mantenimiento diferido

Un ejemplo clásico de mantenimiento diferido establecido en un entorno de producción podría tener el siguiente aspecto.

Ha preparado órdenes de trabajo para los 3 turnos, por lo que los técnicos de mantenimiento en cada turno saben qué más tienen que hacer, además de sus asignaciones diarias. Algunas de esas órdenes de trabajo incluyeron reorganizaciones del inventario de piezas de repuesto, cambiar algunas bombillas industriales en el pasillo 4 y reparar un activo que se averió la semana pasada cuando las piezas de repuesto recién llegaron.

Todo salió según lo planeado hasta que un operador de la máquina cometió un error y causó un gran problema que detuvo toda la línea de producción. Como la producción debe continuar, necesita todas las manos a la obra. El turno de la mañana tuvo tiempo de reorganizar el inventario de repuestos pero las otras dos tareas aún no se han cubierto. Como ambas son tareas de menor prioridad, ambas terminan en la acumulación de mantenimiento diferido.

Ejemplo n. ° 2 de mantenimiento diferido

Imaginemos que es el administrador de las instalaciones de un edificio de 10 pisos. Cada 3 meses tiene un PM programado para cambiar todos los filtros en cada HVAC. Como siempre, ha pedido 3 tipos diferentes de filtros, ya que no todos los sistemas de climatización utilizan el mismo. Desafortunadamente, uno de esos pedidos no le llegó a tiempo. Esto significa que todos los HVAC que usan ese tipo de filtro tendrán que esperar y usted tendrá que poner ese "Reemplazo del filtro HVAC XYZ PM" en la lista de trabajos pendientes de mantenimiento.

Costo de mantenimiento diferido y consecuencias

Inicialmente, estaba planeando discutir los problemas importantes que puede encontrar si tiene una gran acumulación de mantenimiento.

Pero ya sabes todo eso. Sabe que los activos que no se mantienen de forma rutinaria pierden productividad, son menos seguros y tendrán que ser reemplazados antes. También sabe que tener una montaña de tareas de mantenimiento sin completar resultará en una reducción de la eficiencia general y más costos a largo plazo.

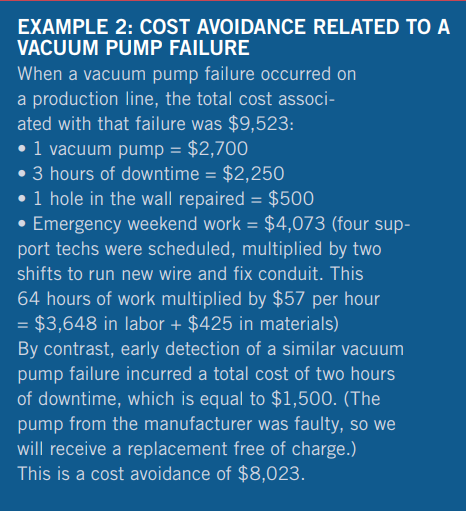

Pero solo decir eso realmente no tiene un gran impacto. Veamos algunos números:

- La investigación de The Geaslin Group sugiere que el mantenimiento diferido, que es el resultado de ejecutar sus activos hasta que fallan, a menudo dará como resultado costos exponenciales que pueden escalar rápidamente fuera de control.

- Hace un tiempo, Rick Biedenweg, presidente de Pacific Partners Consulting Group, declaró que “Cada $ 1 en mantenimiento diferido cuesta $ 4 de las necesidades de renovación de capital en el futuro”. En esencia, esto significa que por cada dólar que no gaste en este momento en el trabajo de mantenimiento necesario, le costará hasta 4 veces más en el futuro.

Desde cualquier ángulo que lo mires, el mantenimiento diferido parece algo que debes mantener con correa si no quieres que te muerda el trasero.

Por lo tanto, veamos qué puede hacer para comenzar a eliminar su acumulación de mantenimiento diferido.

Cómo reducir la acumulación de mantenimiento diferido

Seamos realistas:si tiene un gran retraso en el mantenimiento diferido, algunas cosas tendrán que cambiar. La magnitud de estos cambios dependerá de su flujo de trabajo actual y de cómo maneje el mantenimiento diferido en este momento.

Aquí hay 6 pasos que puede seguir para configurar un flujo de trabajo eficiente que lo ayudará a reducir su acumulación de mantenimiento.

Paso n. ° 1:medir datos y crear una lista

Antes de que pueda implementar medidas concretas, debe tener una visión general clara de cuánto trabajo tiene por delante.

Entonces, lo primero que debe hacer es poner todas las tareas que deben realizarse en una sola lista:

- Si está utilizando varios documentos y hojas de cálculo para realizar un seguimiento del trabajo pendiente de mantenimiento, transfiera todo a un solo documento.

- Hable con los técnicos de mantenimiento y los operadores de la máquina para ver si hay otros problemas que no se hayan informado (o solicitudes de trabajo que se hayan perdido o extraviado).

- Después de eso, para cada tarea, calcule cuántos recursos (tiempo, repuestos, presupuesto) necesita para completarla. Para las cosas que no puede estimar con precisión desde la parte superior de su cabeza, mire los registros de mantenimiento de su equipo y otros archivos del historial de mantenimiento. Después de todo, es poco probable que tenga muchas tareas en su registro de mantenimiento relacionadas con problemas que ocurrieron por primera vez.

Paso 2:Calcule el ROI y priorice las tareas críticas

Ahora que tiene una lista de las cosas que debe hacer, debe decidir en qué orden hacerlo. Una excelente manera de hacerlo es calcular el ROI.

Empiece por determinar cuál es el impacto de no completar una determinada tarea. Cuando sepa la cantidad de recursos que necesita invertir para completar una tarea y la cantidad de dinero que puede perder si la deja desatendida, no será difícil calcular cuánto está ahorrando (o cuánto costo adicional tiene evitando) atendiéndolo de inmediato.

La captura de pantalla anterior se tomó de la guía de Plant Services sobre cómo calcular el ROI de mantenimiento. Si bien no puede simplemente copiar / pegar todo el proceso exactamente como se describe anteriormente, puede usar un principio muy similar para mostrar el impacto negativo de las tareas de mantenimiento diferido específicas y los ahorros potenciales si se ocupa de estos problemas antes de que causen mayores problemas.

Cuando haga esto, será mucho más fácil decidir cómo priorizar el mantenimiento diferido y qué tareas deben estar en la parte superior de su lista.

Paso 3:Asigne los recursos necesarios

La asignación de los recursos necesarios podría ser el paso más desafiante en esta lista, a menudo porque la falta de recursos es el principal culpable del mantenimiento diferido en primer lugar.

Ya sean activos viejos y gastados que ya no vale la pena reparar, falta de mano de obra o falta de repuestos, es poco probable que las cosas mejoren sin las inversiones necesarias. Eso nos lleva a una cosa que todo gerente de mantenimiento teme:pedir más dinero a la alta gerencia.

No es un secreto que la alta dirección odia que le pidan dinero, especialmente del departamento de mantenimiento. Es por eso que debe acudir a ellos preparado. Debe poder demostrarles que lo mejor para SU beneficio es aumentar su presupuesto porque eso les permitirá ahorrar más dinero a ELLOS a largo plazo.

Aquí es donde sus cálculos del paso anterior se vuelven más útiles. Úselos para ilustrar la posible exposición del mantenimiento diferido, así como cuánto dinero ahorrará si puede ocuparse de estas tareas antes de que causen más problemas.

Una cosa que podrían decirte es que debes ser más organizado y eficiente. Para demostrarse (a sí mismo, así como a la alta dirección) que no es el caso, puede hacer lo siguiente.

Esto se puede hacer a mano, pero puede llevar algún tiempo recopilar la información necesaria. Con suerte, tiene un CMMS y puede usar sus datos para demostrar su punto:

- Soporte para falta de repuestos argumento. Extraiga los datos del historial de activos y compare cómo se comportan las piezas originales (del fabricante original) frente a las "falsas" (piezas de terceros más baratas o soluciones caseras improvisadas). Los números mostrarán que las piezas originales duran mucho más, tardan menos en implementarse y causan menos averías inesperadas, lo que significa menos trabajo y menos gastos. Las métricas como MTBF y MTTR podrían ser útiles para analizar en este contexto.

- Asistencia para falta de mano de obra argumento. Mire el historial de mantenimiento general y extraiga cuántas órdenes de trabajo se están realizando cada semana / mes en comparación con la cantidad de PM y solicitudes de trabajo que ingresan. También eche un vistazo a la cantidad de horas extra que se están haciendo y cuánto cuesta el firme sobre una base mensual. Este puede ser un buen argumento para demostrar que simplemente necesita contratar a más personas.

Si los datos muestran lo contrario, entonces esta es una gran indicación de que posiblemente tiene todo lo que necesita y solo necesita reorganizar los procesos y recursos internos de manera más eficiente.

Paso 4:reorganice y comience a implementar medidas preventivas

Dejando a un lado los problemas de presupuesto, la razón más común para tener que retrasar las tareas de mantenimiento es simplemente realizar demasiado mantenimiento reactivo. Esperar a apagar los incendios a medida que surgen significa que no tienes el control de nada y este ciclo indudablemente conduce a más trabajo en el futuro.

Una forma de evitar que eso suceda es comenzar a implementar medidas preventivas. Para que pueda comenzar en el camino correcto, hemos escrito guías detalladas sobre cómo cambiar del mantenimiento reactivo al preventivo y cómo desarrollar un programa de mantenimiento preventivo.

Si ya está en el proceso de transición y está buscando cómo optimizar su plan de mantenimiento preventivo, consulte nuestra lista de verificación a continuación.

Además de implementar CMMS y medidas proactivas, también puede investigar:

- cambiar la duración de los turnos / el número de personas en el turno

- cambiar la forma en que se inician y se realiza un seguimiento de los pedidos de palabras (si no está utilizando un CMMS, tener un cuadro para las solicitudes de trabajo y un cuadro para todos los pedidos de palabras que deben realizarse podría ayudarlo a ampliar aún más sus recursos laborales)

- si no tiene un CMMS, puede intentar usar Facebook Messenger, WhatsApp, Viber o una aplicación de comunicación similar para mantener a todas las partes relevantes en un grupo y comunicar información importante de manera más eficiente

- establecer una cadena de comunicación clara para que las personas sepan a quién acudir, según el problema que tengan

Para obtener una visión en profundidad de CMMS, consulte nuestra guía ¿Qué es un sistema CMMS y cómo funciona?

Paso # 5:Ejecute su programa de mantenimiento con Limble CMMS

Ejecutar un equipo de mantenimiento eficiente sin ningún soporte de software es difícil, si no imposible. Con todos los beneficios de optimización de flujo de trabajo y flexibilidad que vienen con CMMS móvil como…

- mayor productividad (menos tareas administrativas, flujo de información más rápido

- comunicación mejorada (notificaciones instantáneas, colaboración técnica más fácil en el sitio y fuera del sitio)

- más responsabilidad (quién hizo qué y cuánto tiempo llevó completarlo)

- mejor organización (la creación de un plan de mantenimiento preventivo es muy fácil, el seguimiento y la asignación del trabajo son más fáciles)

- mayor precisión de los datos (control de inventario, descripción general del horario de trabajo, tasas de uso, historial de activos, etc.; los informes precisos impulsan decisiones informadas)

... es fácil ver por qué.

Al final del día, el software de mantenimiento se desarrolló con el único propósito de ayudar a los profesionales de mantenimiento a ser más eficientes en lo que hacen. Los departamentos de mantenimiento organizados que tienen presupuestos razonables disponibles rara vez deberían tener problemas con grandes atrasos de mantenimiento.

Si tiene problemas con el mantenimiento diferido y no usa ningún software de mantenimiento, debería considerar seriamente implementar Limble CMMS, ya que somos excelentes en ayudar a las personas a organizarse.

La clave es ser coherente

Tener un excelente plan de mantenimiento y el mejor software disponible no significará mucho si no configura las mejores prácticas que aprovechan estos recursos y se asegura de que todos los sigan.

La acumulación de mantenimiento diferido no desaparecerá de la noche a la mañana, pero con un trabajo constante y una alta gerencia razonable, debería poder mantenerla bajo control.

Si está interesado en otras formas en las que Limble puede ayudar a mejorar su departamento de mantenimiento, no dude en ponerse en contacto, siempre estamos dispuestos a charlar.

Mantenimiento y reparación de equipos

- Cómo comprobar y calibrar un sensor de humedad

- Decodificación del software de mantenimiento preventivo:qué hace y cómo usarlo

- Cómo mantener el mantenimiento en modo proactivo

- Costo y valor de reemplazo estimado

- Cómo justificar una inversión en mantenimiento y confiabilidad

- Simplifique el mantenimiento:utilice los sentidos y la sensibilidad

- Cómo justificar el costo de un CMMS

- 4 barreras para adoptar software de gestión de mantenimiento (y cómo superarlas)

- Cómo mejorar la salud y la seguridad en la fabricación

- Mantenimiento de maquinaria:definición y consejos

- Cómo evitar que el tren de rodaje se hunda