Cómo implementar un programa efectivo de monitoreo del desgaste de la cadena

El monitoreo del desgaste de la cadena ha sido parte de los programas de confiabilidad de los equipos desde que se forjó el primer eslabón. Es una parte tan integral del programa de confiabilidad de una organización que se ha convertido en parte de la jerga de la industria como en la frase, "Una cadena es tan fuerte como su eslabón más débil".

Las cadenas forman parte de casi todos los procesos industriales. Se encuentran en el sistema de transporte de manipulación de materiales de una planta, componentes clave en la operación de polipastos y grúas, o como parte de la conexión que controla un dispositivo de parada de seguridad.

Independientemente de su función, la falla de cualquier componente que forma una cadena es costosa para el propietario, si no desastrosa. Aunque todos estaríamos de acuerdo en que una falla en la cadena es indeseable, el monitoreo del desgaste de la cadena de la industria moderna ha seguido siendo variado en su enfoque y frecuencia.

Por lo general, las inspecciones de confiabilidad de la cadena se aplican a través de un procedimiento de muestreo de inspección periódica o un programa de reemplazo. Las inspecciones visuales se aplican comúnmente a la inspección de la cadena para identificar el desgaste, lo cual requiere mucho tiempo y depende enormemente de la experiencia, actitud y conocimiento del procesamiento del inspector.

Existe tecnología que hace que este enfoque costoso ya no sea la única vía disponible para el monitoreo de la cadena para los departamentos de mantenimiento de hoy. La aplicación de sistemas ópticos fotoeléctricos infrarrojos permite inspecciones que son más precisas, menos costosas y dan como resultado información de tendencias para reducir las oportunidades de fallas.

Ejemplos de pasadores de cadena desgastados identificados mediante el uso de un sistema de monitoreo de desgaste de cadena fotoeléctrico por infrarrojos.

Explicación del proceso fotoeléctrico

La tecnología fotoeléctrica infrarroja se utiliza en muchos aspectos de nuestra vida diaria sin que la mayoría de nosotros sepamos siquiera de su existencia. Algunos ejemplos de detectores fotoeléctricos incluyen los componentes del sensor en los tipos más avanzados de sistemas de seguridad, controles de seguridad en sistemas de cierre de puertas para ascensores y sistemas de tránsito, e incluso como monitores de nivel de llenado de botellas en sistemas de embotellado de alta producción.

Las aplicaciones de esta tecnología son ciertamente vastas y variadas. El principio básico se basa en una fuente de luz infrarroja (transmisor) que genera un haz de infrarrojos pulsado a una serie de sensores de infrarrojos (receptor), que a su vez controlan ese haz. La combinación de transmisor y receptor se conoce como detector fotoeléctrico.

El transmisor y el receptor están instalados en lados opuestos del área a monitorear y se genera una señal cuando el receptor detecta una obstrucción del haz infrarrojo pulsado. Un faro de automóvil y una fotocélula podrían usarse en un proyecto científico para crear un detector fotoeléctrico muy tosco.

La adición de luz infrarroja a este proceso se debe a su mayor sensibilidad y penetración del receptor. La luz infrarroja es una forma de radiación electromagnética similar a las señales de radio, la luz visible y los rayos X. Si bien la energía infrarroja es similar a la luz visible y comparte muchas de sus características, la energía infrarroja es invisible para el ojo humano debido a su diferencia de longitudes de onda. La energía infrarroja tiene longitudes de onda de 0,75 micrones a 1 milímetro.

Las cubiertas de los detectores fotoeléctricos están hechas de materiales especiales que están diseñados para bloquear la luz visible mientras permiten la máxima penetración de energía IR. Esto es lo que permite el uso de detectores fotoeléctricos infrarrojos en un piso de fábrica bien iluminado o incluso bajo la luz solar directa.

Perspectiva histórica

Si la mayoría de las empresas documentaran sus programas de monitoreo de la cadena, no debería sorprenderse al encontrar declaraciones como, "Reemplace la cadena cuando el transportador no funcione correctamente durante la producción" o "El último reemplazo de la cadena fue hace unos cinco años, y está previsto". Incluso lo que se considera un programa proactivo para el monitoreo del desgaste de la cadena ha utilizado históricamente el método de elegir una muestra arbitraria de una sección nominal de cadena de 10 pies y medir físicamente el estiramiento, lo que indicaría desgaste. Obviamente, existe un grado significativo de riesgo al utilizar este enfoque.

Los planes de muestreo dependen de que la muestra proporcione información coherente con la condición de todo el sistema. Limitar la inspección a una sección de cadena de 10 pies dentro de un sistema de 1,000 pies de largo establece una situación en la que la probabilidad de tomar muestras del área de peor desgaste proporciona "probabilidades" de detección que incluso un jugador de Las Vegas consideraría inaceptables.

Otra preocupación es la precisión con la que se producen las mediciones cuando el dispositivo de medición es una cinta métrica estándar con calidad de hardware. La alternativa histórica, la inspección visual de la cadena, ciertamente puede identificar el desgaste de la cadena, pero una vez más, ¿puede el programa de producción tolerar el tiempo de inactividad extremo de un enfoque tan intensivo en mano de obra, que necesita una cadena estacionaria para realizar una inspección adecuada? Muchos tipos de cadenas están lubricadas o pintadas, y esos mismos revestimientos que protegen la cadena del desgaste y la corrosión enmascaran los indicadores de desgaste típicos al realizar inspecciones visuales.

El último enfoque que se utiliza a menudo es el de reemplazo periódico basado en la antigüedad de la cadena. Este sistema para garantizar la confiabilidad de la cadena puede ayudar a reducir el tiempo de inactividad de la producción, pero el costo de reemplazar una cadena confiable solo porque está vencida nunca se puede recuperar.

Supervisión del desgaste de la cadena fotoeléctrica por infrarrojos

Los instrumentos fotoeléctricos infrarrojos diseñados específicamente para el control del desgaste de la cadena suelen utilizar tecnología de referencia para medir con precisión la distancia entre los bordes de ataque de cada eslabón central de la cadena. Con mediciones precisas de enlace a enlace, estos monitores pueden identificar fácilmente enlaces o pines individuales que muestran signos de desgaste anormal.

La unidad que se muestra a continuación es un dispositivo portátil que funciona con baterías capaz de monitorear todas las combinaciones de cadenas de 3, 4 y 6 pulgadas. Hay disponibles unidades alternativas que están diseñadas para cadenas de un solo paso. Estos monitores son capaces de monitorear en movimiento la cadena para permitir que la inspección se realice sin interrumpir la producción.

Si se utilizan unidades instaladas permanentemente, el monitoreo continuo de la cadena se puede lograr instantáneamente, identificando cualquier eslabón de la cadena que exceda los límites programados. Tanto las unidades de monitoreo de estado como las unidades instaladas permanentemente identifican cualquier enlace que esté fuera de las longitudes de tamaño preestablecidas mediante la iluminación de las luces de alarma que identifican el área del problema específico. La mayoría de las unidades proporcionarán al operador opciones sobre cómo se pueden procesar los datos, incluidas vías alternativas para el monitoreo, la revisión de datos y la identificación de áreas problemáticas.

Un sistema de monitoreo de desgaste de cadena fotoeléctrico infrarrojo portátil montado en un transportador.

Los sistemas automatizados de identificación y marcado de anomalías identifican cada eslabón que se encuentra por encima del umbral de desgaste y, si se combinan con el monitoreo del software de análisis de tendencias, el escaneo periódico o continuo permitirá el reemplazo planificado de la cadena solo cuando sea realmente necesario. El software de tendencias requiere un punto de inicio / finalización definido para permitir comparaciones precisas. Esto generalmente se logra a través de un enlace identificado de manera única instalado en el sistema.

Se puede lograr una opción para la identificación del enlace de inicio / parada montando permanentemente un conjunto de imán en la propia cadena, que automáticamente le indicará a la unidad que inicie y detenga las sesiones de grabación de datos cada vez que el imán pase por los sensores de la unidad. Esta opción proporciona una presentación de datos fácilmente comprensible.

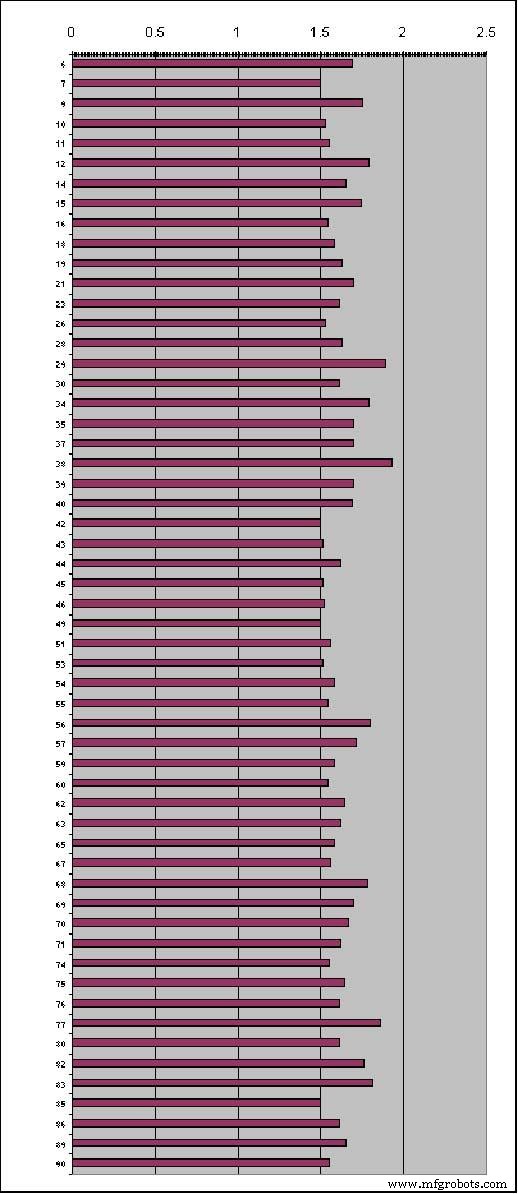

Un ejemplo de software de informes que muestra un gráfico de barras de las medidas del conjunto de enlaces.

Varias características únicas que se pueden obtener de un software especialmente diseñado permiten valiosas herramientas de análisis, como criterios de aceptación de longitud de tramo ajustable, rangos de medición de registro de datos (enlace individual, conjuntos de enlaces individuales o secciones de 10 pies), superposición de tendencias y opciones de gráficos.

Precisión

En una cadena de uso normal, la mayor parte del desgaste de la cadena se produce en los puntos de fricción. Los puntos de fricción son aquellas áreas donde el pasador se acopla al eslabón central. El desgaste se produce en el pasador central, en el interior del enlace central o, en la mayoría de los casos, en una combinación de ambos. Los fabricantes suministran tablas de crecimiento de reemplazo que proporcionan un valor para determinar la longitud máxima de "crecimiento de la cadena" que se recomienda como guía para el reemplazo de la cadena. Esto generalmente se basa en datos de inspección que se recopilan de la técnica de medición nominal de 10 pies que se realiza comúnmente. Un ejemplo sería que una sección de 10 pies de cadena nueva medida a 120 pulgadas debe reemplazarse cuando alcanza 124 a 124.5 pulgadas de largo.

Una preocupación que debe reconocerse es que el desgaste puede o no distribuirse uniformemente a lo largo de la sección medida de la cadena. El desgaste de un eslabón puede ser mucho más severo que el de un eslabón contiguo. Este tipo de condición presenta la posibilidad de una cadena al borde de fallar midiendo bien dentro de tolerancias aceptables.

El uso de tecnología de medición de enlace individual elimina este tipo de error, aumentando la confiabilidad de la inspección y reduciendo el riesgo de falla catastrófica de la cadena. Un sistema fotoeléctrico infrarrojo de escaneo proporciona una precisión de 0,02 pulgadas. Esto es aún más significativo cuando el usuario recuerda que se está midiendo en una cadena en movimiento.

Este sistema está equipado con un sistema de marcado automático con pulverizador de pintura diseñado para marcar enlaces individuales que no se encuentran dentro de los límites de tolerancia aceptables.

Personal operativo

Aunque el funcionamiento de los sistemas de supervisión de cadenas fotoeléctricas por infrarrojos estándar no es mucho más difícil que el funcionamiento de una computadora personal de escritorio típica, existen consideraciones que deben evaluarse al operar este tipo de sistema. El primero y más importante es la seguridad. Siempre que se requiera que el personal trabaje físicamente alrededor de equipos industriales en movimiento, existen problemas de seguridad que deben ser monitoreados cuidadosamente. Como mínimo, la capacitación en seguridad debe incluir capacitación en seguridad de OSHA y revisión de seguridad específica de la planta. También se deben seguir los procedimientos de bloqueo y etiquetado para evitar el movimiento de la cadena durante la instalación y extracción del monitor.

Dependiendo del tipo de unidad que se inspeccione, la capacitación del operador debe abordar la operación de la unidad de cadena motorizada (transportadores, grúas, elevadores, etc.), la instalación de la unidad, los requisitos de recorrido de la línea, la operación del software, el almacenamiento y recuperación de archivos y la interpretación de datos. A menudo, el acceso de dos lados a la cadena no es posible y puede requerir cortes en la vista. Esta operación requiere una persona que comprenda los requisitos de carga de varios tipos de unidades para evitar el debilitamiento estructural de los soportes requeridos. Dado que este tipo de inspección se basa en la confiabilidad y no es un código, es necesario establecer criterios de aceptación de requisitos para proporcionar datos útiles.

El desarrollo de tolerancias máximas de crecimiento requiere personas con experiencia en su desarrollo. La capacitación y la experiencia recomendadas pueden variar, pero una buena guía incluiría 30 horas de capacitación en un salón de clases que cubran todos los temas relacionados y un mínimo de seis meses de experiencia práctica antes de considerar a una persona calificada para realizar inspecciones de forma independiente.

La utilización de tecnología fotoeléctrica infrarroja para lograr el monitoreo de la cadena es un gran salto de mejora en esta parte importante del programa de confiabilidad de una empresa. El ahorro de costes por sí solo justifica la investigación sobre la aplicabilidad de esta tecnología.

Un ejemplo reciente de ahorro de costos fue desarrollado por una empresa de procesamiento de carne que utilizó la técnica de medición nominal de 10 pies para la inspección antes de la implementación de esta tecnología. Durante un período de dos años, sus incidentes de averías se redujeron en un 100 por ciento (de un promedio de siete averías por período de 12 meses a cero averías no programadas).

Se calculó que cada avería le costaba a la empresa $ 2,416 en costos de reparación de mantenimiento, $ 3,765 en tiempo de trabajo perdido y $ 1,184 en ingresos por producción. El costo total para la empresa fue de 51 555 dólares anuales. Se obtuvieron ahorros de costos adicionales en la extensión de la vida útil de la cadena, la reducción del inventario de piezas de repuesto, la programación del mantenimiento planificado y el reemplazo de la cadena extendida.

Este es solo uno de los muchos ejemplos en los que, si la confiabilidad de la cadena es fundamental para la producción de la planta o la seguridad del personal, la utilización de métodos de inspección de enlaces individuales se autofinancia en su aplicación.

Mantenimiento y reparación de equipos

- Infrarrojos parte de la estrategia eficaz de PM en Weyerhaeuser

- Cómo lograr una planificación de mantenimiento eficaz

- Un programa de mantenimiento preventivo eficaz requiere una base sólida

- Cómo el monitoreo de condiciones mejora un programa de PdM

- Cómo implementar el mantenimiento productivo total

- Cómo crear un programa de mantenimiento eléctrico

- ¿Cómo mejora la seguridad un programa basado en confiabilidad?

- Cómo mantener el cambio en un programa de confiabilidad

- Cómo iniciar un programa de confiabilidad

- Cómo implementar un programa de aprendizaje de manufactura

- Cómo crear un programa de mantenimiento eléctrico