Cómo crear un programa de mantenimiento eléctrico

Los sistemas de control y distribución eléctricos son activos generalmente complejos y costosos que necesitan un mantenimiento eficaz para que funcionen con un rendimiento óptimo durante su vida útil. Es común encontrar que se ha realizado un esfuerzo significativo en la gestión de activos mecánicos, con menos atención a los equipos eléctricos.

Hay muchas razones por las que esto es así, pero la realidad es que la forma en que se desarrollan los programas de administración de activos debe aplicarse por igual a los componentes eléctricos y mecánicos del activo.

¿Cuántos de ustedes pueden asociarse con lo siguiente? situaciones?

-

Los días de inactividad y las paradas no se incluyen como parte del programa de producción.

-

Hay pocas tareas eléctricas documentadas y, a menudo, las que suelen ser una reacción instintiva a un evento único.

-

Los repuestos de mantenimiento eléctrico no se guardan en la tienda. A menudo, se guardan bajo llave en armarios y cajones de personas.

-

Hay muchos planificadores de mantenimiento mecánico y pocos planificadores eléctricos o ninguno.

-

No se siguió ningún estándar para los dibujos eléctricos y, por lo tanto, la mayoría de las modificaciones se produjeron con bocetos dibujados a mano en el mejor de los casos.

-

La información técnica importante no está ubicada ni administrada de manera centralizada.

-

Hay pocas o ninguna lista de materiales (BOM) para equipos eléctricos.

-

La ejecución hasta la falla fue la estrategia principal para todos los equipos eléctricos.

-

No había ningún plan futuro relacionado con la seguridad operativa del equipo.

-

El CMMS no se utiliza de manera eficaz para registrar el historial de fallas.

-

Muchos de los electricistas se están quedando atrás en su comprensión de la tecnología.

Si estuvo de acuerdo con la mayoría de estos comentarios, entonces está trabajando casi al 100 por ciento de manera reactiva y tiene mucho margen de mejora.

Pero, ¿por dónde empiezas? Puede desarrollar su propio plan, decirle a la gente lo que van a hacer ahora y ver cómo sucede todo. ¡Incorrecto! Si no gestiona el lado de las personas de la mejora, hay pocas esperanzas de una mejora sostenida.

Los problemas de las personas

-

Reconozca su situación actual .

Tienes que creer que hay una mejor manera de hacer las cosas. Si muchos de los puntos anteriores se aplican a usted, entonces necesita saber que su situación requiere una mejora. -

Desarrolle una visión para su programa de mantenimiento eléctrico.

La visión es donde quieres estar en el futuro. Un ejemplo de tal visión: -

Se contratará a un planificador eléctrico en los próximos tres meses.

-

Todos los equipos críticos tendrán estrategias de mantenimiento desarrolladas dentro de los 12 meses.

-

Las estrategias para equipos menos críticos se desarrollarán en un plazo de 24 meses.

-

Se desarrollará e implementará un sistema para la actualización y gestión de planos eléctricos en los próximos 12 meses.

-

Todas las estrategias maximizarán el uso del mantenimiento basado en condiciones.

-

Se capacitará a los comerciantes y otro personal relevante para que puedan aplicar estrategias de manera efectiva.

-

Implementar días de inactividad para equipos eléctricos.

-

Etc.

-

- Obtenga el apoyo del grupo de trabajo eléctrico. Discuta sus planes para el futuro con su grupo de trabajo. Después de todo, ellos conocen mejor la planta. Pídales que incluyan ideas en la visión. Es mucho mejor para el grupo apoyar la visión y tener un sentimiento de pertenencia.

- Obtenga apoyo de su gerencia. Si la gerencia no está dispuesta a respaldar su visión, entonces hay pocas posibilidades de éxito. Documente su visión, destacando los beneficios y las posibles ganancias, ¡y sus ideas! Esté preparado para algunas preguntas difíciles y confíe en respaldar su juicio.

-

Los problemas prácticos

-

Se necesitarán recursos para implementar cambios de manera efectiva. Como parte de su visión presentada a la gerencia, debería haber quedado claro que se requieren recursos para realizar mejoras significativas en su programa de mantenimiento eléctrico. Esto no significa necesariamente que necesite más personas. Reubicar mano de obra interna o contratar contratistas a tiempo parcial suele tener más sentido. A medida que su programa comience a tener efecto, las ganancias de eficiencia compensarán la pérdida de mano de obra en el piso.

-

Comprenda la importancia de sus activos eléctricos. Puede usar una herramienta de clasificación de criticidad para esto, pero si sus activos han existido por algún tiempo, generalmente sus empleados tendrán una comprensión bastante clara de esto. Los activos más críticos serán su punto de partida.

-

Reúna el historial de fallas. En los negocios establecidos, hay dos áreas para buscar estos datos:del CMMS y de operadores y comerciantes experimentados. Lo que está tratando de hacer es comprender qué fallas debe mitigar aplicando una estrategia de mantenimiento.

-

Comprenda otras posibles causas de falla. Para activos nuevos o muy críticos, a menudo vale la pena realizar un análisis de modos y efectos de falla o un proceso de mantenimiento centrado en la confiabilidad. Estas herramientas determinarán "qué podría fallar y cuáles serían los efectos". Esto permite tomar decisiones acertadas basadas en la criticidad del efecto.

-

Desarrolle listas de tareas e inspecciones de mantenimiento preventivo que minimicen los modos de falla conocidos e hipotéticos. Antes de generar nuevos MP, se debe completar una revisión de los documentos actuales. Descubrirá que algunos MP son adecuados para el resultado requerido. Pero si no se han revisado durante algún tiempo, tendrán deficiencias. El ejemplo de la siguiente tabla muestra que para las 10 acciones requeridas, se consideró que solo cuatro tenían PM que abordan adecuadamente los modos de falla identificados. Tres eran promedio y requerían trabajo, mientras que no existían PM para tres acciones críticas. Su punto de partida en esta instancia es desarrollar los nuevos PM para los tres que faltan.

-

Las acciones desarrolladas en los nuevos PM deben ser cuantitativas si es posible, por ejemplo, medir la longitud del cepillo y reemplazar si tiene menos de 40 milímetros de largo. La termografía (donde se puede aplicar de forma segura) es siempre la mejor opción para detectar juntas calientes en equipos de control y distribución.

Para componentes eléctricos, recuerde los conceptos básicos de LIMPIE, FRÍO y SECO .

Las juntas calientes son la causa de un tiempo de inactividad significativo.

- Asegúrese de que todos los documentos de la estrategia se capturen en el CMMS y se programen para que se produzcan durante el tiempo de inactividad planificado. El desarrollo de estrategias, incluida su introducción en un CMMS, es un proceso que requiere mucho tiempo. Los recursos deben estar disponibles para que esto se haga de manera oportuna. No implementar las mejoras de la estrategia de manera oportuna será visto como algo negativo por su cliente (producción, administración, etc.).

- Inicie el proceso de lista de materiales. Para que el trabajo planificado se desarrolle sin problemas, los materiales deben enumerarse en la jerarquía del equipo para que puedan identificarse y ordenarse fácilmente. Es posible que sea necesario mantener existencias de equipos críticos según el tiempo de entrega y la consecuencia de no tener el repuesto. Con los equipos eléctricos, siempre ha existido el dilema de que los equipos se vuelvan redundantes en períodos de tiempo muy cortos, y esto a menudo se usa como una razón para no comenzar. La lista de materiales debe ser parte de un proceso de revisión de la estrategia general. Si se está instalando un equipo nuevo, solicite una lista de piezas al equipo de ingeniería que ejecuta la instalación antes de que se complete el proyecto. Idealmente, la catalogación y la lista de materiales de los equipos deberían ser parte del proyecto general.

- Administre sus esquemas eléctricos y documentación. ¿Con qué frecuencia no se ha reparado una máquina en un período de tiempo adecuado debido a inexactitudes en los esquemas? ¿Tiene esquemas dibujados a mano como el siguiente?

Los esquemas precisos son una parte fundamental de su programa de mantenimiento eléctrico. Debe comenzar una revisión de precisión esquemática basada en la evaluación de la criticidad de su planta. (Los activos más críticos primero). El mejor lugar para comenzar es reunir todas las copias en papel de los esquemas para una sola pieza de equipo y hacer que el personal eléctrico con más experiencia verifique lo que es correcto. A partir de esto, desarrolle una copia marcada del esquema y guárdela electrónicamente como un archivo CAD o de imagen (.jpg ,. tif, .pgn, etc.). Ahora tiene un esquema actualizado al que se puede acceder fácilmente. Para la mayoría de las empresas, inicialmente será una gran cantidad de trabajo, pero la recompensa vale la pena. Y una vez que su sistema está en orden, es mucho más fácil de administrar. En última instancia, el proceso de modificación de esquemas debe ser procedimentalizado y controlado.

- Capacite a su personal eléctrico. Desarrolle una matriz de formación para sus electricistas. La matriz debe incluir una descripción general de las tecnologías y habilidades específicas y genéricas que se requieren de su gente. Un ejemplo de una habilidad específica sería:Acceder y monitorear PLC de Allen-Bradley. Una habilidad genérica sería:Mantenimiento de motores de CC. También podría incluir la necesidad de comprender los procesos de producción o simplemente estar familiarizado con un área específica de la planta.

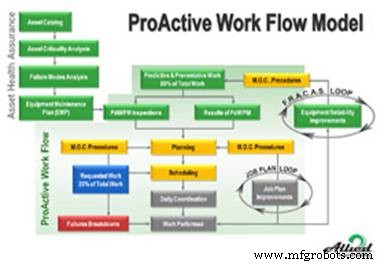

- Asegúrese de tener un proceso documentado para administrar eficazmente la carga de trabajo. La mayoría de los departamentos de mantenimiento eléctrico, ya sean uno o varios, tienen que priorizar su trabajo. La priorización no debe basarse en "quién grita más fuerte" y debe basarse en la importancia y la urgencia. La importancia es igual al valor para el negocio, donde la urgencia equivale a las limitaciones de tiempo que se aplican a una tarea. Ricky Smith, coautor de "Lean Maintenance" y "Rules of Thumb for Maintenance Practices" dice:"Las mejores empresas han desarrollado un modelo de flujo de trabajo proactivo que se entiende y es seguido por todos los niveles de la organización". El modelo de "flujo de trabajo" al que Ricky se refiere debe incluir un proceso para gestionar averías, un proceso para la planificación, un proceso para programar las tareas planificadas, un proceso para gestionar el trabajo que romperá un cronograma fijo y un método para capturar las mejoras que pueden ser alimentado en el sistema.

El modelo de flujo de trabajo de confiabilidad de Allied.

- Cierre el ciclo de mejora. Vale la pena leer sobre el ciclo Planificar, hacer, verificar y actuar. Hay un sinfín de referencias a él en Internet. Todas las cosas discutidas hasta el punto 13 estaban relacionadas con la planificación y la ejecución. Cuando se desarrolla un programa de mantenimiento preventivo, no es probable que sea al 100 por ciento por adelantado. Apuntar al 80 por ciento es un buen comienzo. El ajuste se producirá a partir de los comentarios de los muchachos en la pista. Asegúrese de que esta retroalimentación sea capturada y enviada a su sistema. No hay nada peor que una persona destacando dónde se pueden mejorar las cosas y luego no ocurre nada al respecto y no se da retroalimentación. Recuerde, puede tener grandes sistemas, pero si nadie los sigue, no tendrá éxito en ninguna iniciativa de mejora.

Acerca del autor:

Mark Brunner tiene una maestría en administración de mantenimiento y un certificado en ingeniería eléctrica. Él y Rod O'Connor desarrollaron la hoja de ruta de confiabilidad de activos. El objetivo es ayudar a simplificar el camino hacia la excelencia en la gestión de activos. Para obtener más información, comuníquese con Mark en [email protected] ..

Mantenimiento y reparación de equipos

- Cómo crear y optimizar un programa de mantenimiento preventivo

- Cómo mejorar la gestión del inventario de mantenimiento

- ¿Cómo ayuda un programa de PM a eliminar las fallas de los componentes?

- Cómo mantener el mantenimiento en modo proactivo

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Cómo iniciar un programa de confiabilidad

- Cómo los gerentes de mantenimiento pueden mejorar su programa de salud y seguridad

- Cómo diseñar un programa de mantenimiento preventivo para su equipo

- Cómo crear un programa de mantenimiento eléctrico

- ¿Qué es la acumulación de mantenimiento? ¿Cómo superarlo?